研究開発・試作用の粉体を

作製します。

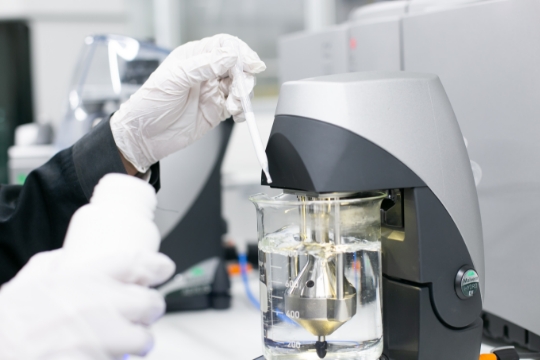

スプレードライヤーおよびフリーズグラニュレーターの装置メーカーとして長年培ってきた技術により、ユーザー様の様々な粉体化の課題解決を支援します。試作テストには専任のオペレーターが担当し、ユーザー様のご希望、課題をヒヤリングし、最適な試作テスト方針をご提案・実施します。当社サービスのご利用で、ユーザー様の研究開発のスピードを加速させます。

このような課題はありませんか?

- スプレードライヤーを保有していないが、研究開発用途で顆粒体が欲しい。

- スプレードライヤーを保有しているが、製品製造に使用しているため、開発品の製造はコンタミの懸念があり使用に抵抗がある。

- 少量多品種の顆粒が欲しいが、スプレードライヤーの洗浄が煩雑なため、外部に委託したい。

- ラボ用の卓上スプレードライヤーで粉体化に成功したが、一定数量の製造は困難なため、数~数十kg程度のサンプル製造先を探している。

- 自社のスプレードライヤーが小さいので、微粒子しか作製できない。大きい顆粒で性能評価したい。

- 開発用途でスプレードライを試してみたいが、自社に知見がないので、どのように始めたら良いのかわからない。

- 自社のスプレードライヤーで新製品を開発しているが、思うような性能が出ない。適切なスプレードライ条件を導き出したい。

- フリーズグラニュレーションで新たにサンプルを試作し、スプレードライ処理した自社製品と比較したい。

研究開発・試作用粉体製作の課題

スプレードライヤー導入の壁

スプレードライヤーは、小型の実験装置でも数百万円~であり、数千万円となることも珍しくないので、導入の際は長期計画となることが大半です。検討の際に課題となるのは金額だけでは無く、「スペース」も課題となります。スプレードライヤーは他の粉体製造設備と比較すると、容積が大きく高さもあるため、数十~100μm程度の粉体を捕集するようなスプレードライヤーは、一般的なラボ用建屋への設置が困難な場合があります。金額の課題はクリアできても、他の機器との兼ね合いで、大きいスペースが必要なスプレードライヤーの導入を断念される企業様も少なからずあります。

スプレードライヤーは「職人的な装置」

スプレードライヤーは、よく「職人的な装置」と言われます。

装置としてのパラメーターは、熱風温度、熱風量、原液供給速度、噴霧条件(ロータリーアトマイザーであれば回転数、二流体ノズルであればキャリアガス圧力)と大きい項目では4つしかないにも関わらず、自社でスプレードライヤーを保有のユーザー様は、望むべく粉体が製造できないと悩まれることも多いかと思います。パラメーターそれぞれの相関、サンプル液物性との相関、季節要因等が複雑に絡み合った結果として、粉体物性が決まります。スプレードライヤーが難しく、職人的と言われる要因は液体から瞬時に粉体が作製できるところかと思います。例えばバッチ式の粉砕機等、微粒化過程が徐々に見えてくるものであれば、不適品の遡った検証はしやすいかと思いますが、瞬間的に粉体が製造できるスプレードライヤーは、過程で起きている現象を記録することが困難なため、不適品の検証が困難と言えます。したがって、どのパラメーターを変更すれば改善できるのか、わからなくなってしまい、自社のスプレードライヤーでの開発品検討から遠ざかってしまうことがあります。

スプレードライヤーの洗浄

スプレードライヤーは、実験装置でも大きい容積を持った装置です。一度使用すると乾燥チャンバー、配管、サイクロン等、接粉部を全て分解して洗浄する必要があり、場合によっては丸一日かけて洗浄することになります。装置洗浄で洗い残しがあると、次回使用時に前回の粉が混入してしまい、開発品の適切な評価ができなくなってしまう懸念があります。開発品ならまだしも、製品製造に使用しているスプレードライヤーで異物混入(コンタミネーション)が発生してしまうと、莫大な損失となってしまう恐れがあります。そのような懸念から、自社のスプレードライヤーでの開発品検討を断念されるユーザー様もいるかと思います。

小型スプレードライヤーの限界

卓上型に代表される小型スプレードライヤーは、液体を粉体化する初期検討においては有効な手段と言え、保有されているユーザー様も多いかと思います。小型スプレードライヤーは、そのコンパクトさと引き換えに、処理できるサンプル量が少ない、捕集できる粒子径が小さすぎる、乾燥チャンバー付着が多い、温度条件の設定の幅が狭い等、スケールアップに必要なデータを取ることができず、卓上装置から生産装置への展開が難しいのが現状です。スケールアップ手順として、卓上装置→中型装置→生産装置が適切ですが、実験可能な中型設備を保有されていないユーザー様は、自社のみでの検討を完結させることが困難と言えます。

研究開発・試作用粉体製作のサービス内容

ご要望に応じた、小型~大型の各種スプレードライヤーによる粉体製作

当社は最小で乾燥室径φ387mm、最大でφ3500mmのスプレードライヤーおよび3台のフリーズグラニュレーターを保有しており、開発テストの受託加工を行っています。ユーザー様がご希望される粉体量や粒子径等、様々な開発課題に沿う適切なスプレードライヤーを選定し、試作テストをご提案します。

試作例

例:小型装置を使用した多品種少量生産の試作テスト

- φ387mm装置を使用し、組成の異なる200mLサンプルを8検体を粉体化。

- φ1600mm装置を使用し、ロータリーアトマイザー回転数を可変し、粒子径の異なるサンプル6検体1kgずつの粉体製作。

※1日の試作テスト例です。

※検体間はコンプレッサーエアーでの簡易洗浄の例です、検体間を水洗浄することも可能ですが、処理できるサンプル数は減ります。

例:中~大型装置を使用した一定量のサンプル試作テスト

- φ2600mm装置を使用し、1日で80kgの粉体製作。

- φ3500mm装置を使用し、3日間で800kgの粉体製作。

例:粒子径をテーマとした試作テスト

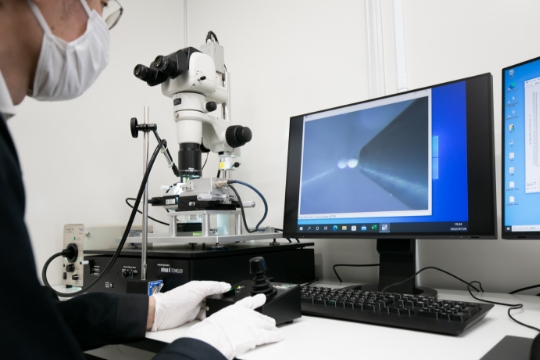

- φ387mm装置を使用し、二流体ノズルで5μm、10μmを狙うテスト。画像解析装置、レーザー回折装置にて粒度分布を測定し、運転条件をチューニング。

- φ2600mm装置を使用し、ロータリーアトマイザーで100μmの粉体を狙うテスト。画像解析装置、レーザー回折装置にて粒度分布を測定し、運転条件をチューニング。

例:粉体の残溶媒をテーマとした試作テスト

- 水溶媒サンプルで、入口温度250℃、200℃、150℃等変化させて残溶媒を計測したテスト。残溶媒を赤外線水分計、カールフィッシャーで測定。

例:粉体の回収率・装置付着をテーマとした試作テスト

- 噴霧条件、温度条件、原液供給速度を変更し、ディスク、乾燥チャンバー、サイクロンの付着状況、粉体回収率を確認し、生産効率の最適化を図るテスト。粉体流動性、付着性をパウダテスタ、FT4で測定。