セラミックス、金属、その他化成品関連のスラリーを受託で調製します。

スラリー調製後すぐにスプレードライ加工し、粉体化することも可能です。

スプレードライ、フリーズグラニュレーションの前工程の液を調製します。スラリー調製から顆粒製造まで一括して請け負うことで、安定した品質の粉体を得ることができます。スプレードライ・フリーズグラニュレーションに適切なスラリーはそれぞれ挙動が異なるため、後工程の造粒に適した調製を実施します。レオメーター、レーザー回折粒度分布測定器、粘度計にて、スラリー物性の測定も可能です。

最大で150L程度のスラリー調製が可能です。スラリー調製のみの受託もお引き受けしています。使用するビーズ、ボールは、摩耗コンタミを極力避けるため、高靭性素材のジルコニアを選定しています。

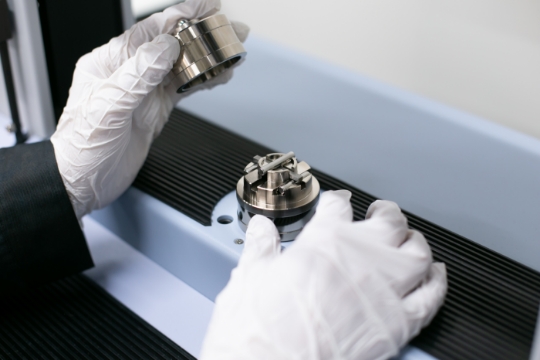

保有設備

ビーズミル

(アイメックス RMH-08)

ベッセル容量:0.95L

接液部:ジルコニア

ビーズ:ジルコニアφ0.5mm または 1.0mm

設置場所:PTC2

ボールミル

(50L) 2台

容器容量:50L

接液部:ナイロン

ボール:ジルコニアφ10

設置場所:PTC2

ボールミル

(100L) 2台

容器容量:100L

接液部:ナイロン

ボール:ジルコニアφ10

設置場所:PTC2

その他大小ポットミル架台を保有

このような課題はありませんか?

- 自社でスラリーを調製し、スプレードライ受託会社に送付しているが、時間の経過より沈降・固着が発生する。スプレードライ受託会社にて再分散させているが、物性が変化している懸念がある。スラリー調製とスプレードライを一括で受託して欲しい。

- 自社でスラリーを調製し、スプレードライ受託会社に送付しているが、時間の経過より分散剤、結合剤、可塑剤等の添加剤の物性変化、窒化系セラミックスと水との反応による物性変化が懸念される。スラリー調製とスプレードライを一括で受託して欲しい。

- 開発用途でスラリーを試作したいが、使用できるスラリー調製設備が小さく、一定の量で複数検体の製造が困難。

- 開発用途でスラリーを試作したいが、自社のスラリー調製設備は、既存製品製造に使用しているため、コンタミ(異物混入)リスクの懸念から使用できない。

スラリー調製のサービス内容全般

- ボールミルによるスラリー調製

- ビーズミルによるスラリー調製

- ポットミルによるスラリー調製

ユーザー様に

ご用意頂くもの

- 固形原料サンプル

- 分散媒(お打ち合わせの上、弊社で手配することも検討可能)

- 分散剤、結合剤、可塑剤、離型剤等の添加剤(お打ち合わせの上、弊社で手配することも検討可能)

- 当社との打ち合わせで必要となった際のご支給品

当社でご用意

させて頂くもの

- スラリー調製設備(ビーズミル、ボールミル、ポットミル)

- スプレードライ、フリーズグラニュレーション等、造粒設備(スラリー調製+造粒をご希望のユーザー様向け)

- 回収スラリーの封入用樹脂容器、段ボール、郵送料(スラリー調製のみで、粉体化しない際の郵送関連)

- お立会いの際の昼食

- 設備使用後の洗浄作業

プリスのスラリー調製の対応品目

対応例

- セラミックス

- 金属

- 顔料(水系のみ)

- 化粧品

- 食品

- 化成品

スラリーの重要性

スプレードライによる造粒において、スラリー調製は非常に重要です。造粒される顆粒の特性はスプレードライ条件よりも、スラリー条件に起因することが多いと言えます。

用途に応じた適切な顆粒を得るためには、スラリーを適切に調製しなければなりません。

スプレードライ後の顆粒をプレス成形する用途のセラミックススラリーの調製を例に挙げると、一次粒子が凝集した状態が適切とされています。

しかし、スプレードライ以外の一般的な用途においてのスラリーは、均一に一次粒子が単一分散して、長時間静置して

も沈降・凝固せず扱いやすいことが好ましいとされていることから、スプレードライ用途は特殊な条件調製と言えます。

スプレードライにおいては、一般的な用途で適切な分散系スラリーで造粒すると、焼結体密度・強度が向上しないことがあります。

ポットミルでのスラリー調製事例

アルミナを原料に、分散剤の有無で凝集系・分散系スラリーをポットミルで調製し、スプレードライした事例です。

| No1(凝集系スラリー) | No2(分散系スラリー) | |

|---|---|---|

| 原料:φ0.6μmアルミナ | 50wt% | 50wt% |

| 分散媒:イオン交換水 | 49.75wt% | 49.60wt% |

| バインダー(ポットミル分散後添加):PVA | 0.25wt% | 0.25wt% |

| 分散剤:ポリカルボン酸系 | - | 0.15wt% |

| 粘度(20rpm B型) | 1400mPa・s | 15mPa・s |

| スラリー調製方法 | ポットミル架台にて、樹脂ポットを18時間回転攪拌 | |

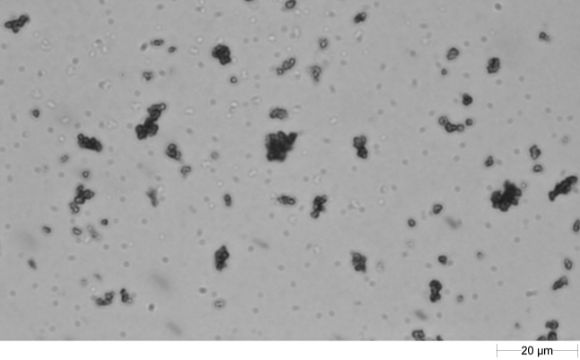

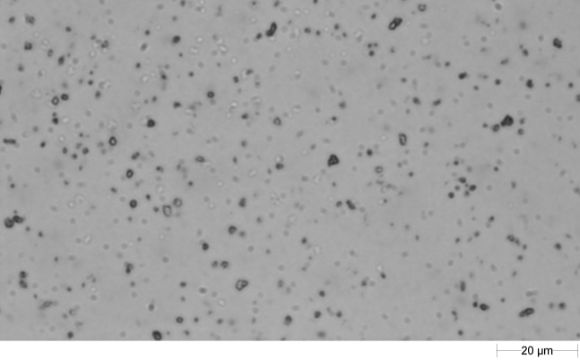

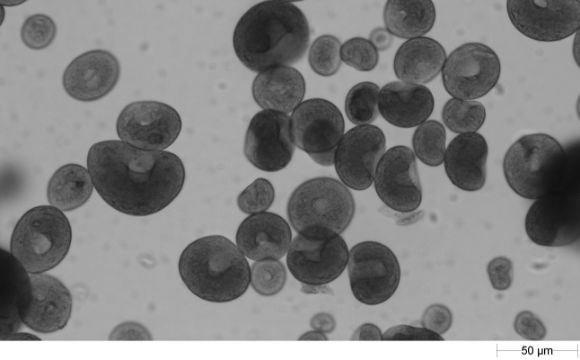

No.1 スラリー(希釈)

No.2スラリー(希釈)

上記は、調製したスラリーをイオン交換水で希釈した顕微鏡画像です。No1は凝集し、No2は分散していることが確認できます。No1はφ0.6μmのアルミナ粒子の持つ分子間力(van der Waals力)により凝集、ネットワークを構築していることから1400mPa・sと高粘度となっています。一方、No2は、ポリカルボン系分散剤によりアルミナ粒子が分散していることが確認でき、15mPa・sと低粘度となっています。

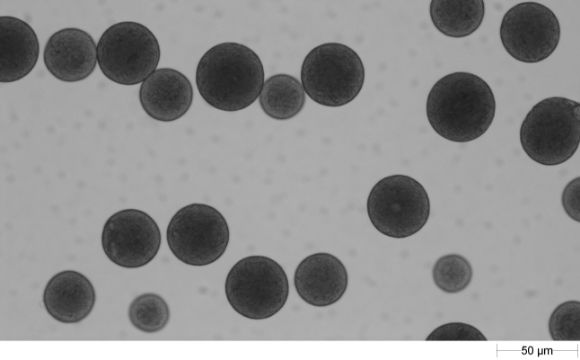

No.1 スプレードライ顆粒(浸液透光)

No.2 スプレードライ顆粒(浸液透光)

上記は、No1(凝集系スラリー)、No2(分散系スラリー)をスプレードライして得た顆粒の浸液透光画像です。浸液溶媒はアルミナと光の屈折率が近い1-ブロモナフタレンを使用しています。

写真の通り、No1凝集系スラリーから得られた顆粒は、真球状で中心に空孔のない中実球となっていますが、No2分散系スラリーから得られた顆粒は、楕円に近く、中心部に空孔を持つ中空球となっています。

凝集系スラリーは、粒子同士がネットワーク構造を保持しているため、溶媒の瞬間乾燥の外力に逆らって形を維持できます。そのため、真球状に噴霧された液滴に近い形の顆粒となります。分散系スラリーは、粒子が単一分散しているため小さくて軽いので、溶媒の蒸発に伴い粒子が移動し、歪な中空状の顆粒となります。

中実顆粒は柔らかく潰れやすいので、プレス成型後の焼結により、密度が上がりやすくなりますが、中空球は顆粒の外殻が硬く潰れにくいのでプレス後の成形体に空孔が残りやすく、焼成体の低密度化の原因となり、空孔が破壊原となることから、低強度にもなります。

ビーズミルによるスラリー調製事例

Φ4.0μmのアルミナをビーズミルで粉砕してスラリー調製し、スプレードライした事例です。前述のポットミルによるスラリー調製同様に、分散剤の有無で凝集系スラリーと分散系スラリーを調製、比較しました。

| No1(凝集系スラリー) | No2(分散系スラリー) | |

|---|---|---|

| 原料:φ4.0μmアルミナ | 4000g | 4000g |

| 分散媒:イオン交換水(g) | 4000g | 4000g |

| バインダー(ビーズミル処理後添加): アクリル系50wt%溶液(g) |

80g | 80g |

| 分散剤:ポリカルボン酸系40wt%溶液 | - | 100g |

| 粘度(100rpm B型) | 283.5mPa・s | 12.7mPa・s |

| 粒度分布 (レーザー回折【】は分散剤添加測定) |

D50:4.3μm【0.8μm】 | D50:0.9μm |

| スラリー調製方法 | ベッセル容量1.5Lのビーズミルにて120min処理 | |

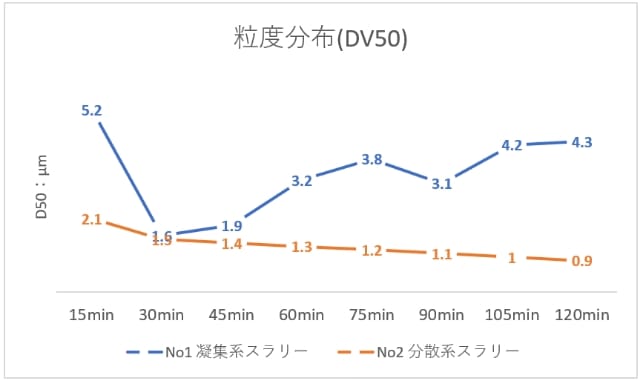

上記図は15分毎にレーザー回折の粒度分布測定器で測定した粒度分布の推移です。No2は、時間の経過に比例して粉砕が進行し、120分後には1μm以下となったことが確認できました。一方No1は、30分を経過した所から徐々に粒度分布が上昇し、120分後には4.3μmまで大きくなっていることが確認できました。120分処理のNo1スラリーに分散剤を添加したイオン交換水で希釈して測定した所0.8μmとなったので、粉砕はNo2と同等程度に進行しているが、次第に粒子表面エネルギーが増大することにより凝集が発生し、粒度分布が大きく測定されたことがわかりました。

一般的なビーズミルの使用において、粉砕の進行による凝集は目的物の性能低下の要因となるため避けるべきとされていますが、後工程に中空では無い、中実球を求めるスプレードライ用途に限っては適切なスラリーと考えます。注意点としては、凝集系スラリーはネットワーク構造を持つため高粘度となることが多く、ビーズミル処理中に粘性が急激に上昇し、インターロックによる装置停止等に留意する必要があります。

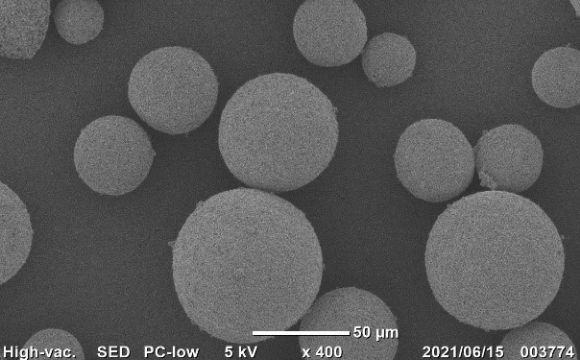

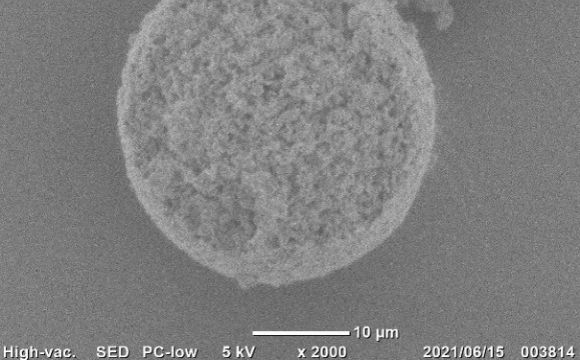

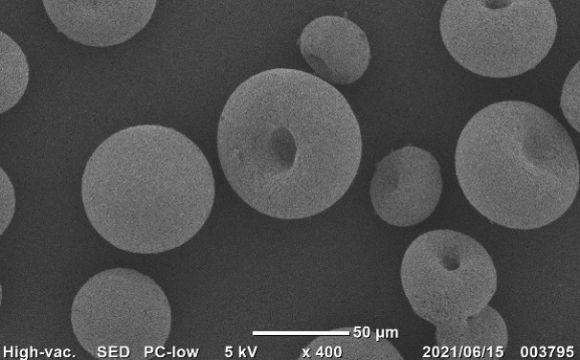

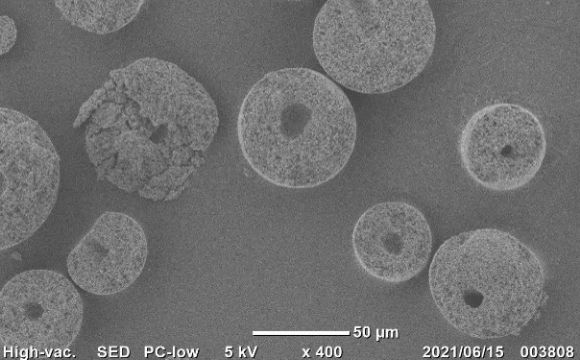

No.1 スプレードライ顆粒

No.1 スプレードライ顆粒(断面)

No.2 スプレードライ顆粒

No.2 スプレードライ顆粒(断面)

上記はNo1、No2スラリーから造粒したスプレードライ顆粒の画像です。凝集系スラリーからの造粒は中実球となり、顆粒断面を確認しても、均質な状態が確認できます。

分散スラリーからの造粒は、中空球となり顆粒断面を確認すると、中心部に空孔を有することが確認できます。

スラリー調製ご依頼の流れ

お問い合わせ

メール、お電話にてご連絡・お問い合わせ下さい。(ユーザー様)

ヒヤリング

当社専門スタッフが、ご要望をヒヤリングします。

ご提案・御見積書を提出

ユーザー様のご要望に適したスラリーの受託加工・試作テストをご提案・御見積書を提出します。(当社)

注文書を発行

御見積金額、内容に問題が無ければ、加工実施日程をお打ち合わせの上、注文書を発行頂きます。(当社・ユーザー様)

サンプルやご支給品を当社に送付

実施日前日までにサンプルやご支給品を当社に送付下さい。当日にハンドキャリーでも可(ユーザー様)

実施日当日・加工開始

スラリー調製のよくあるご質問

依頼してから、加工の実施までどの程度の期間となりますか。

ご要望に適した装置のスケジュールに依存するため、明確に申し上げることはできませんが、装置が空いている状況であれば数日、空きがない状況では数ヶ月後となるイメージです。

秘密保持契約等の締結は可能ですか。

可能です。締結前であっても、ユーザー様情報を他社様にお話することはありません。

品質保証に対応はしていますか。

対応していません。ご支給頂く原液サンプルの物性変化や季節、天候等、様々な要因で液体物性は変化します。液体測定サービスにて、液物性の評価は実施しています。

スラリー調製加工に立ち会うことは可能でしょうか。

可能です。

有機溶剤系のスラリー調製は可能でしょうか。

有機溶剤の種類や量に制限はございますが、可能です。

ジルコニア以外のビーズ、ボールでの調製は可能でしょうか。

ビーズ、ボールをご支給頂くことで可能となります。弊社保有装置での運用が可能か要打ち合わせとなります。