業界随一の保有設備にて、

粉体を測定・評価し、ユーザー様の

研究開発・品質管理に貢献します。

粉体は、その特性により最終製品の性能が決まると言っても過言ではなく、測定により特性を把握することが不可欠です。当社は業界最高レベルの測定器保有数から、ユーザー様のご希望に沿った受託測定を実施します。また当社粉体製造サービスと組み合わせることにより、より高品質な粉体製造のご提案が可能となります。

保有設備

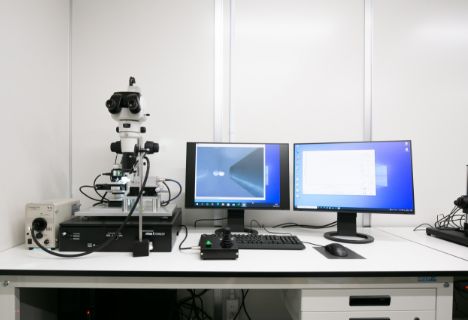

SEM(走査型電子顕微鏡)

(日本電子 JCM-6000Plus)

倍率:最大60000倍

加速電圧:5、10、15kV

画像モード:二次電子、反射電子

設置場所:PTC1

画像解析粒度分布測定装置

(マルバーンパナリティカル モフォロギG3、モフォロギ4)

測定方式:画像解析

分散タイプ:乾式(Wetセルでの湿式測定可)

測定範囲:0.5~1300 μm

測定項目:粒子径、形状、光線透過度、個数、位置

設置場所:PTC1

リアルタイム式レーザー回折粒度分布計

(マルバーンパナリティカル インシテック)

測定方式:レーザー回折

分散タイプ:乾式

測定範囲:0.1 ~ 2500 µm

備考:防爆仕様

設置場所:PTC1

レーザー回折粒度分布計

(マルバーンパナリティカル マスターサイザー3000)

測定方式:レーザー回折

分散タイプ:湿式、乾式

測定範囲:0.01 ~ 3500 µm

設置場所:PTC2

粉体特性評価装置

(ホソカワミクロン パウダテスタPT-X)

測定項目:安息角、圧縮度、スパチュラ角、凝集度、崩潰角、分散度、差角、ゆるめかさ密度、固めかさ密度、均一度

備考:少量測定キット保有

設置場所:PTC2

粉体流動性分析装置

(フリーマンテクノロジー パウダーレオメーターFT4)

試験項目:安定性、流速変化、圧縮、通気、透過性、圧縮性、せん断、壁面摩擦

備考:少量測定キット保有

設置場所:PTC2

カールフィッシャー水分計

(京都電子工業 MKV-710S)

測定方式:容量滴定法

設置場所:PTC2

比表面積測定器/細孔分布測定装置

(マイクロメリティックス トライスターⅡPlus3030)

測定方式:定容法によるガス吸着法

測定ポート:3ポート

設置場所:PTC2

真密度測定器

(マイクロメリティックス アキュピックII)

測定方式:気体置換法(ガスピクノメーター)

試料セル寸法:10 cc

設置場所:PTC2

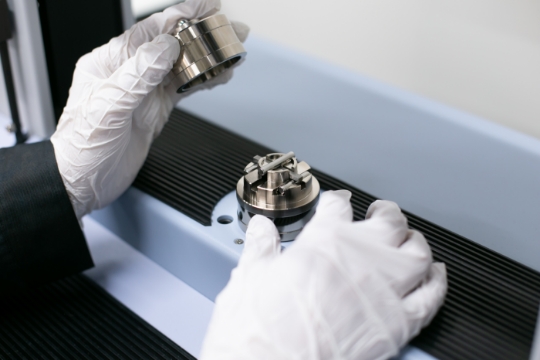

微小粒子圧壊力測定装置

(ナノシーズ NS-A200)

測定対象試料:5~1000 μm

圧壊力測定用センサー:定格加重70N/m、7000N/m

設置場所:PTC2

このような課題はありませんか?

- 自社に特性を把握したい対象の測定器を保有していない。

- 原料ロット差や季節要因等で粉体製品の品質にバラつきがある。粉体の特性を把握したい。

- 受託加工・テスト粉体製造から測定評価までセットで実施して欲しい。

- 手元に少量サンプルしかなく、レーザー回折では粒度分布が測れない。

- 安息角で流動性を評価しているが、検体間で差が出ない。

粉体分析・測定のサービス内容全般

- SEMによる画像測定

- 画像解析装置による粒度分布、

粒子形状測定 - レーザー回折装置による粒度分布測定

- リアルタイムレーザー回折装置による

粒度分布測定、

フィードバック粒度分布制御 - 粉体特性評価装置による

流動性、噴流性測定 - 粉体特性評価装置による

静かさ密度・タップ密度測定 - 粉体流動性分析装置による

動的流動性、バルク特性、せん断性測定 - カールフィッシャー水分計による

粉体残水分測定 - 比表面積測定器による

粉体比表面積、細孔分布測定 - 真密度測定器による真密度測定

- 微小粒子圧壊力測定装置による

粒子強度測定(圧壊力測定)

粉体測定の事例

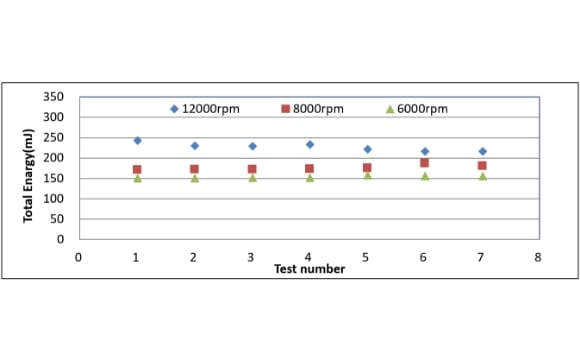

噴霧乾燥顆粒の動的流動性評価

粉体の流動性は、例えばホッパーへの充填・排出・輸送等のハンドリングにおいて重要な指標とされており、流動性が低い(悪い)と排出の際にホッパー内でブリッジしたり輸送配管内で閉塞する等のトラブルの原因となります。

流動性の評価として最も簡易な測定法であり、使用されているのは安息角法になりますが、今回測定に使用した「パウダーレオメーターFT4」は動的流動性の評価装置です。

安息角に代表される流動性評価方法のほとんどは、粉の自重落下を利用しています。

しかし、粉体の流動挙動はスクリューフィーダーやによる機械輸送、ブロワによる空気輸送のように外力によって動かされているケースが大半です。したがって、流動性評価も外力による「動的」に測定すべきとの思想による測定装置です。

本事例では、スプレードライヤーの噴霧ディスクの回転数を可変して粒度分布が異なる顆粒を作製、パウダーレオメーターFT4により動的流動性を評価しました。

| No.1 | No.2 | No.3 | |

|---|---|---|---|

| ディスク回転数 | 12000rpm | 8000rpm | 6000rpm |

| 粒度分布(D50) | 36μm | 49μm | 57μm |

| 原料 | アルミナ50wt%水スラリー | ||

上記表のように、回転数を可変させてスプレードライ処理したところ、高回転程であるほど小さい粒度分布の粉体が捕集されました。高回転条件は、細かい液滴となるため乾燥粉体も小さくなり、低回転条件は液滴が大きくなるので乾燥粉体も大きくなります。

動的流動性

パウダーレオメーター FT4 図解

上記左の表は、パウダーレオメーターで動的流動性を測定した結果となります。

横軸はテスト回数で同じテストを7回繰り返し実施しています。

縦軸は熱量です。

上記右の図解で示されている充填容器に粉体を投入し、ブレードが回転しながらH1からH2に移動する際に得られる垂直加重と回転トルクを積算して得られる熱量を流動性の指標としています。かさ密度・比重が同等の粉体であれば、熱量が少ないほど流動性の高い粉、多いほど流動性の低い粉となります。

測定の結果、回転数の高い、微粒子であるほど流動性が低くなり、大きい粒子ほど流動性が高い結果となりました。

微粒子ほど、粒子間引力、摩擦力等の凝集力が高くなっていることがわかります。

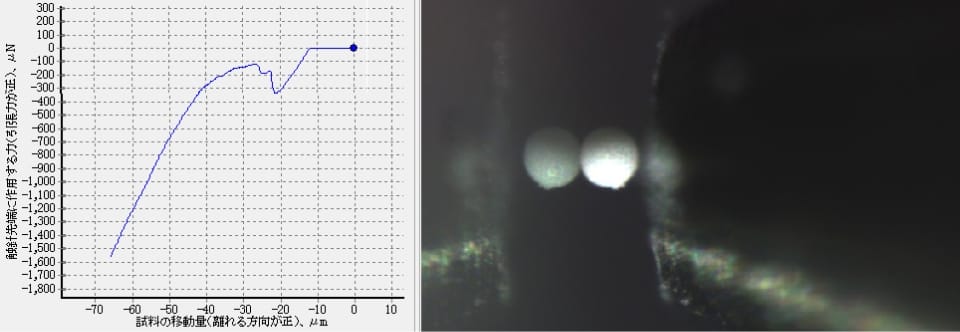

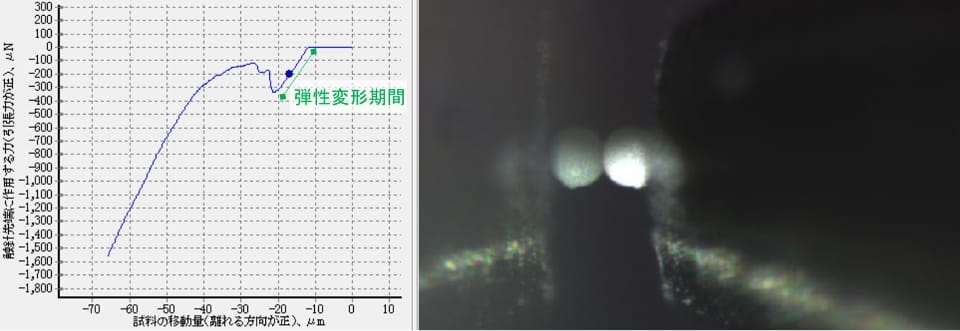

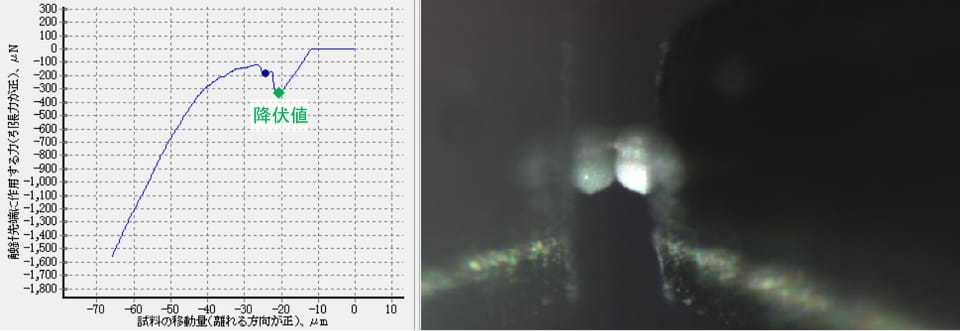

噴霧乾燥顆粒の粒子強度評価(圧壊力測定)

粉末冶金用途においては、顆粒強度が高すぎるとプレス成形にて適切に崩壊しないため、成形体・焼成体密度が低くなり、逆に低すぎると金型への充填時に崩壊することにより均一に充填できなくなることがあり、適切な顆粒強度の制御が必要となります。

食品・医薬品や化成品等では、粉体を溶媒へ投入し分散・溶解させる用途では、強度が高いと長時間を要するケースがあり、化粧品では肌へ塗った際の質感と粒子強度が関連します。

このように、粒子強度の制御・評価が、近年の粉体製品の性能向上に欠かせない要素となっています。

本事例では、噴霧乾燥にて調製したアルミナ顆粒の圧壊強度を測定しました。

微小径プローブにて顆粒を加圧し、弾性変形から塑性変形へ降伏した値を圧壊力Fとして、圧壊強度Sを下記の式にて算出しています。

S = 2.8F / (π・D2)

S:圧壊強度(Pa)

F:圧壊力(N)

D:粒子径(m)

上記は粒子圧壊動画のキャプチャー画像です。

弾性変形から塑性変形となり粒子が圧壊するまでを確認できます。

0.34mNで顆粒は圧壊され、顆粒径は40.19μmのため、上記式にて計算すると、顆粒圧壊強度は0.19MPaとなりました。

40μm程度の顆粒径を選定して繰り返し12回試験を実施したところ、平均圧壊強度は0.20MPa、標準偏差0.03となりました。

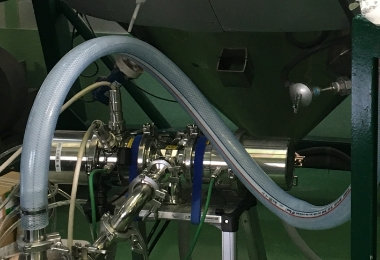

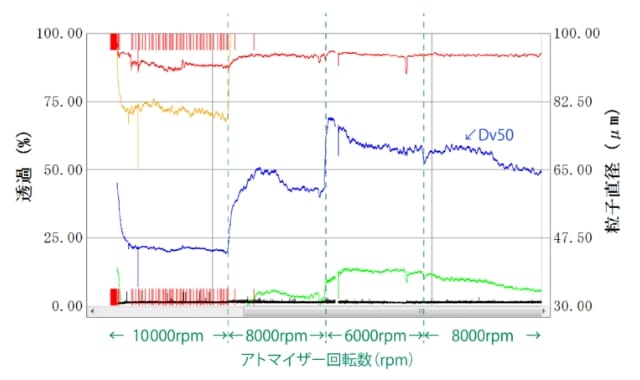

スプレードライヤーにリアルタイム粒度分布測定器を実装した事例

粒度分布は、粉体の特性を把握する上で最も基本的な指標と言えます。

粒度分布によって、流動性、付着性、強度、比表面積、かさ密度等の様々なパラメータが変化します。

一般的に粒度分布を測定するには、少量をサンプリングして装置にセットし測定する、粉体製造機器と切り離したアットラインまたはオフライン測定となります。

リアルタイム粒度分布測定器は、粉体製造機器、または輸送ラインに接続して使用するため、製造直後の粉を自動で測り続けるインライン測定が可能です。

インライン測定は、粉体製造の開始~終了まで全ての挙動を測定できることから、得られたデータを分析することで、製造プロセスの理解をより深められ、品質の向上や歩留まり改善検討に役立てることが可能です。

本事例では、下記写真の通り、スプレードライヤー円錐下部の粉体排出ラインにリアルタイム粒度分布測定器を接続してインライン測定しました。

一定期間で噴霧ディスク回転数を変更しながら粒度分布の挙動を確認した。

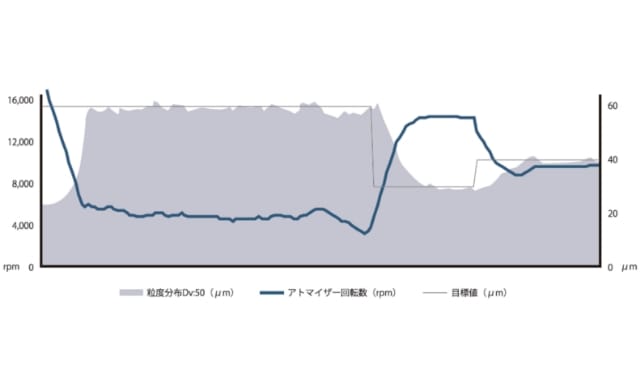

上記図が粒度分布結果となります。

ディスク回転数10000rpmから粉体を製造開始し、60分毎に回転数を8000rpm、6000rpmと落としたところ、回転数の変更直後から粒度分布に変化が発生しました。10000rpmは、開始直後からDv50の値は安定していたことに対し、8000rpm、6000rpmは開始直後は粒度分布が大きくなってから徐々に小さくなり安定する挙動となっています。これは、ディスク回転数を変更した直後は前の回転数の粉が装置内に堆積していることが原因と推測されます。前条件の粉が装置内に残っていても、回転数の低い条件で新たに製造される大きい粒子は流動性が高く、その中でも分布の大きい粒子が優先して粉体排出ラインに転がり落ちることにより、新条件の開始直後から粒度分布が大きく挙動を変え、安定までに時間を要したと考えられます。このような挙動はオフライン、アットライン測定では把握できない事象です。

一定期間で噴霧ディスク回転数を可変しながら粒度分布の挙動を確認した。

当社は、スプレードライヤーにリアルタイム粒度分布測定器を実装し、フィードバックにて粒子径を制御する特許技術を保有しています。

通常、スプレードライヤーの運転は、温度、原液供給速度、ディスク回転数等を制御することにより粉体を製造し、測定の結果、意図した粒度分布でなかったら、ディスク回転数を中心に目標とする粒度分布に近づくように運転条件をチューニングしていくことが一般的です。

本システムは、リアルタイムに粒度分布を測定することにより、目標粒度分布(Dv50)を設定することにより現在値との乖離によってディスク回転数を自動制御し、目標値に到達させる技術です。

上記図は、目標粒度分布を60μmから開始し、30μm、40μmと変化させた際の結果です。

運転開始は、ディスク回転数17000rpmと高回転条件だったため、Dv50:23μmと目標値60μmに大きく乖離していました。システムによりディスク回転数が急速に減少し、5000rpm近辺で60μmに到達し、安定しました。30μm、40μmに目標値を変えた際も、ディスク回転数を自動制御し目標値へ追従、安定させることができました。

スプレードライ条件が一定でも、長時間運転により、加温による溶媒揮発の濃縮や反応によるpH変化等、原液物性が変わることで得られる粉体の粒度分布が時間の経過によって異なってくることは、生産現場で頻繁に起こり得ることです。また、前工程の液調製の原料ロットのバラつきや季節要因によって、スプレードライで得られる粉体品質が安定しないことも考えられます。

上記のような課題に対し、本システムは、粒度分布という粉体特性に密接に関わる重要なパラメーターを自動制御することができます。

粉体測定の重要性

粉体は、物質の三態である「気体・液体・固体」の全ての振る舞いを持った、ユニークな存在です。

液体のようにサラサラと流れ、PM2.5に代表される微粒子では気体と共に長距離を舞い、加圧することで固体として押し固めるができます。このような粉体ならではの特性を活かし、様々な粉体製品や、粉体を出発原料、中間原料とした製品が存在しています。製品によって重要となる粉体特性は様々ですが、最も基本的かつ重要な指標となる「粒度分布」をはじめとして、粉末冶金では「流動性」、触媒では「比表面積」等、業界によって把握しておくべき重要指標があり、それらが製造ロット毎に異なる値となってしまうようでは、製品性能が仕様を満たさなくなり、商品として成り立ちません。

安定した品質の粉体を製造するためには、各種必要な測定を実施し、得られる測定値によって製造工程の見直し・改善を絶えず行っていく必要があります。このように、粉体の製造と測定は工業生産にとってセットで考えることが重要です。もちろん工業生産だけでは無く、研究開発にとっても粉体の特性を把握することが必須となるので、粉体に関わる業務全てにおいて、測定は重要となります。

粉体分析・測定ご依頼の流れ

お問い合わせ

メール、お電話にてご連絡・お問い合わせ下さい。(ユーザー様)

ヒヤリング

当社専門スタッフが、ご要望をヒヤリングします。(当社・ユーザー様)

ご提案・御見積書を提出

ユーザー様のご要望に適した粉体測定をご提案・御見積書を提出します。(当社)

注文書を発行

御見積金額、内容に問題が無ければ、納期をお打ち合わせの上、注文書を発行頂きます。(当社・ユーザー様)

サンプルやご支給品を当社に送付

サンプルを当社に送付下さい。(ユーザー様)

データ納品

測定後、結果をデータ納品します。(当社)

粉体分析・測定のよくあるご質問

粉体分析・測定のお立会い、施設見学は可能でしょうか。

可能です。

スプレードライ加工は行わず、サンプル支給で粉体分析・測定のみの依頼は可能でしょうか。

可能です。

分析・測定結果はどのようなフォーマットになりますか。

測定装置によって異なりますが、pdf、jpg、txt、csv等になります。その他でも柔軟に対応します。

分析・測定に必要な量はどの程度になりますか。

装置によって異なるので、お問い合わせ下さい。SEM撮影、画像解析測定は数gで十分ですが、粉体特性評価、動的流動性測定は数十g~となります。