物理作用による洗浄方式は、一般に以下の通りに分類されます。実際の洗浄工程では、単一ではなく複数の洗浄方式を組み合わせて使用する場合もあります。

超音波洗浄

超音波とは

超音波は、人間の耳では聞こえない音波で、「振動数が毎秒20kHz以上で定常音として耳に感じない音」と定義されています。高い周波数の弾性振動波は人には聞こえませんが、その特性を活かしてさまざまな分野で利用されています。超音波の活用方法は、主に動力的な利用と情報的な利用があります。以下は、一般に知られている超音波の利用例です。

動力的な利用

洗浄、加工(切断、切削、研磨、溶着、接合)、ノズル噴霧、モーター、食品の乳化・分散・凝固、加湿、治療

情報的な利用

風速計、流速計、距離計、厚さ計、通信、非破壊検査、ソナー、金属探知、破壊音探知、漏洩検査、医療検査

超音波洗浄とは

超音波洗浄は、液体を超音波によって振動させ、浸漬した被洗浄物に付着する汚れや異物を剥離あるいは除去する洗浄法です。超音波を放射する超音波振動子が組み込まれた洗浄槽に、液体(水あるいは洗浄剤)を投入し、その液中に被洗浄物を浸漬します。超音波振動子による振動は、別で設置する超音波発振器によって電気的に発生させます。超音波洗浄の作動周波数は15kHz~3MHz程度まで実用化されており、被洗浄物の材質や強度、汚れの種類を考慮して決定します。低周波(〜100kHz程度)による超音波洗浄は、洗浄力が増す分、被洗浄物に与えるダメージも大きくなります。中周波(〜500kHz程度)では、キャビテーション効果は弱まる代わりに、振動加速度作用が高まり、穏やかな洗浄を行なうことが可能です。

超音波洗浄の原理

超音波洗浄は、超音波による物理作用と、洗浄剤や溶剤による化学・物理化学作用の相乗効果によって効果を得ます。

物理作用

キャビテーション、振動加速度、直進流による衝撃作用

化学・物理化学作用

洗浄剤による界面活性(乳化、分散)、ビルダー効果、化学反応(鹸化、酸化、還元)、溶解

キャビテーション

超音波を発生させることにより、液中に微細な気泡の発生と破裂(キャビテーション)が起こります。液中では、超音波によって正と負の圧力が交互にかかります。液体は、圧力が飽和蒸気圧以下に低下すると発泡し、発砲した気泡は高圧にさらされることによって消滅します。気泡は、消滅した際に衝突するため、その圧力波によって衝撃が発生します。この衝撃を活用することにより、汚れや異物を剥離、除去します。

振動加速度

液中に発生させた超音波によって液体分子が振動し、加速度運動が起こります。加速度運動によって被洗浄物に生じた物理作用を利用し、汚れや異物を剥離、除去します。振動加速度は、周波数の倍数の2乗に比例して大きくなります。そのため、周波数が高いほど洗浄効果があります。高周波(〜1MHz程度)を用いた洗浄は、被洗浄物に与えるダメージが少なく、穏やかな洗浄となります。

直進流

高周波帯では、超音波エネルギーが高まることによって液中に直進流が発生します。直進流は、液体内で対流を生じさせることで分散効果を生みます。高い洗浄度が要求される精密部品のすすぎ工程や、微細パーティクルの分散に有効です。

超音波洗浄は、以下のように他の物理作用を併用する場合もあります。

・回転式の洗浄かごによる揺動または回転洗浄

・脱気により洗浄力を高め、また水流を安定させる

・被洗浄物の微細な空間まで液体を浸透させるために真空洗浄を併用する

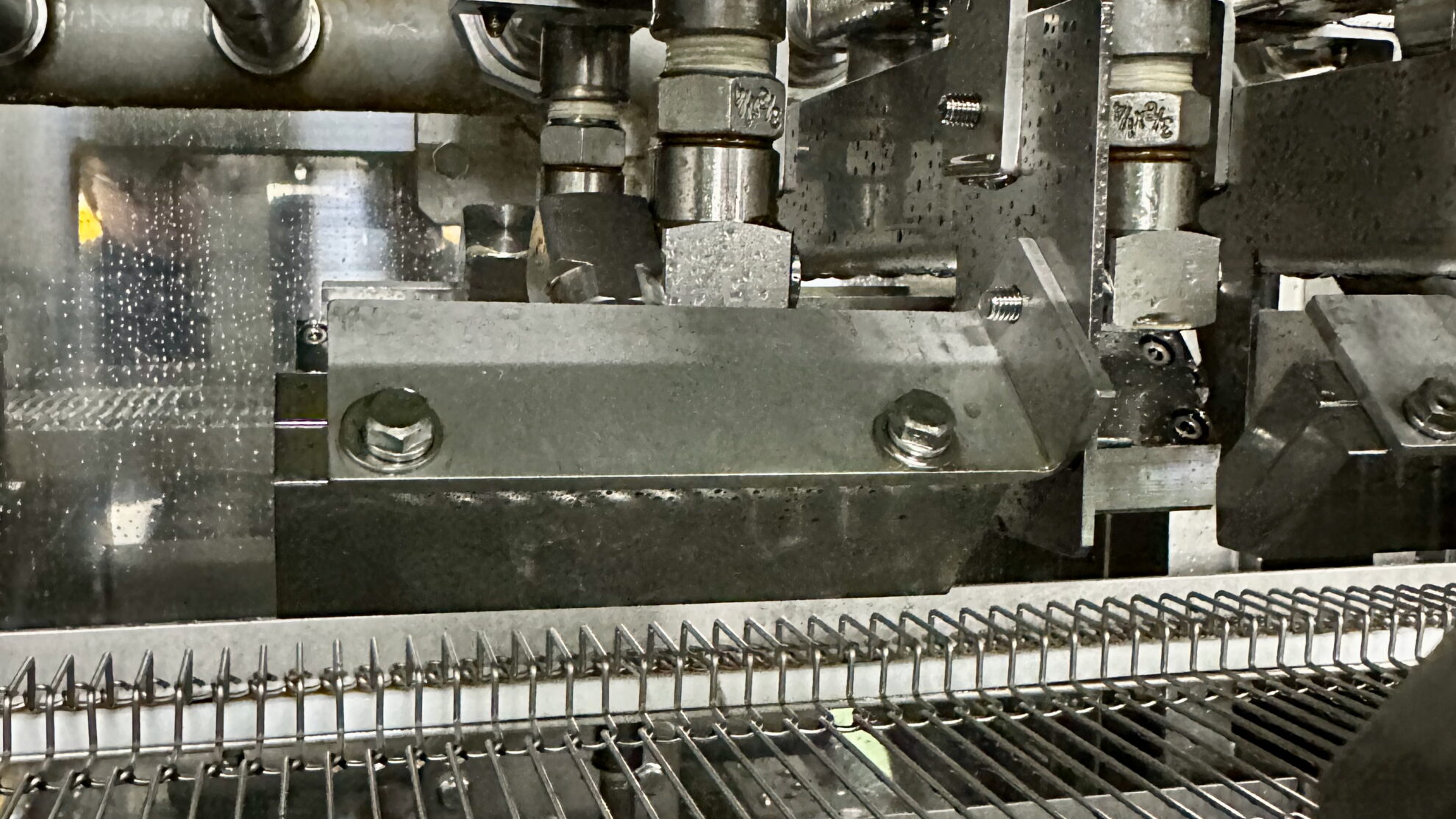

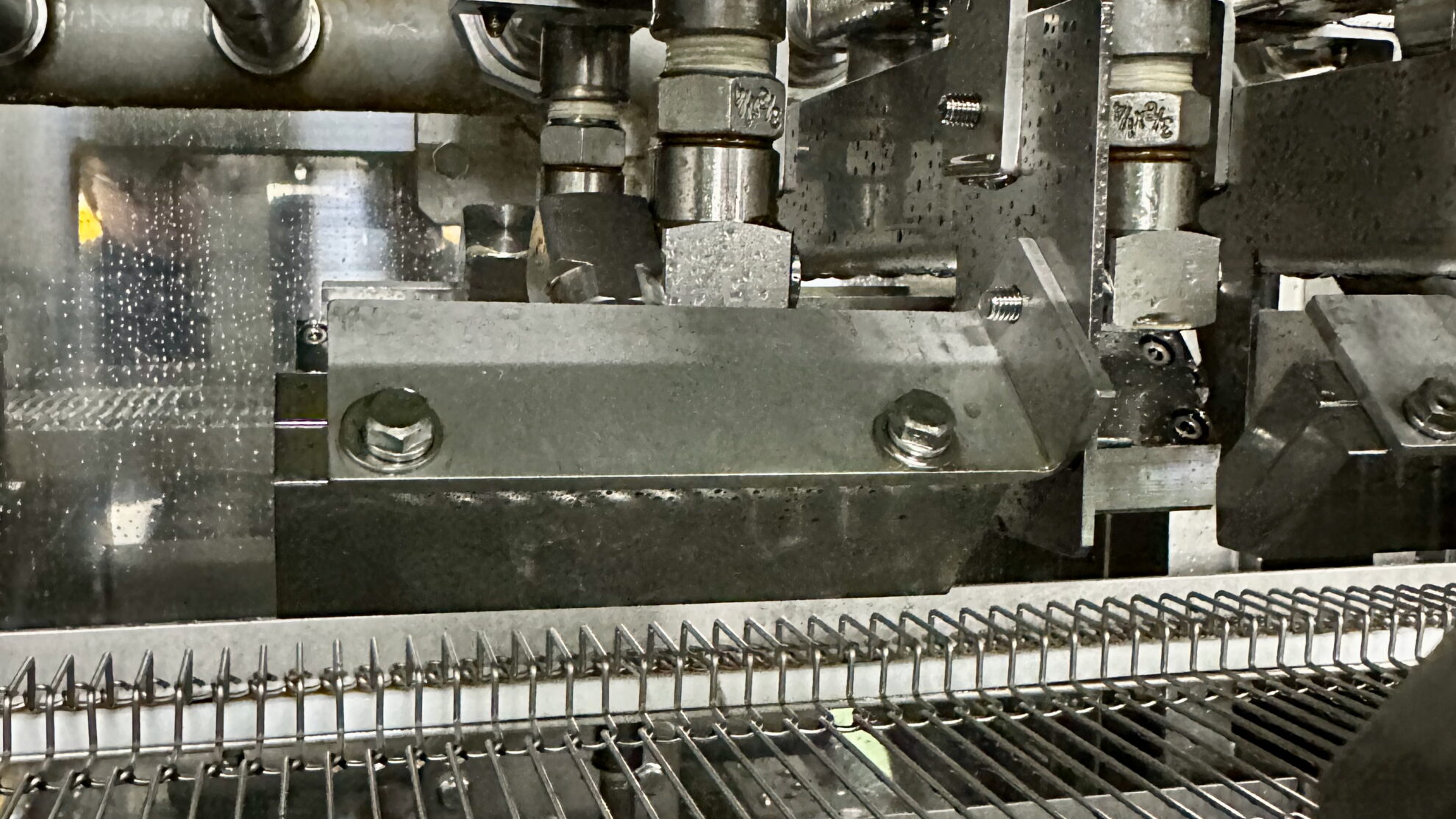

シャワー・スプレー・ジェット洗浄

シャワー・スプレー・ジェット洗浄は、液体をノズルから噴射して被洗浄物に当てることにより、付着汚れや異物を除去する洗浄法です。噴射圧力に応じて名称が分類されています。一般には、250kPa程度までをシャワー洗浄、2MPa程度までをスプレー洗浄、それ以上の圧力をかける場合はジェット洗浄と呼びます。シャワーおよびスプレー洗浄は、比較的穏やかな洗浄法であり、主にすすぎや仕上げ工程で用いられます。一方、ジェット洗浄は、液体を高圧で噴射するため、被洗浄物に付着する汚れが頑固で強力な場合などに使用されます。洗浄性は、ノズルの種類および噴射圧力の調整によって変更が可能です。液体は気中から噴射し、被洗浄物に均一に作用させます。主に、インラインシステムとして搬送コンベアと一体でシステムを構築します。

液中浸漬・噴流・バブリング洗浄

被洗浄物を液中に浸漬する洗浄を浸漬洗浄といいます。洗浄剤が入った洗浄槽内に被洗浄物を浸漬し、汚れや異物を除去します。ICチップなど、物理作用を与えることが困難で、デリケートな製品の洗浄などに用いられます。浸漬洗浄の洗浄性は、洗浄剤の濃度、液体温度および浸漬時間によって決まります。液中で被洗浄物を揺らす浸漬揺動洗浄もあります。

水流を利用した洗浄法を噴流洗浄といいます。被洗浄物を浸漬した液中に、ポンプで液流を発生させて洗浄します。物理作用が弱いために洗浄性が低い一方、被洗浄物に与えるダメージは少なくなります。気中で噴射するシャワー洗浄と比べて泡立ちが少なくて済むため、主に界面活性剤を用いた洗浄法として利用されています。

バブリング洗浄は、液中に気泡を発生させて、気泡上昇時に被洗浄物に穏やかな接触を与えることによって洗浄を行います。気体と液体の界面が固体基質となり、界面が被洗浄物に接触することでパーティクルを除去します。物理作用は低く、ダメージに弱い製品の洗浄に用いられます。

バレル・揺動洗浄

被洗浄物を投入した回転式の洗浄かごを、液中で揺動または回転して洗浄します。超音波洗浄を併用することによって、より均一に洗浄を行うことが可能です。工業部品の脱脂洗浄などに用いられます。仕上げ洗浄工程では、液体の代わりに蒸気を用いる場合もあります。液体の浸透作用が低いため、複雑形状や袋穴形状の被洗浄物には適しません。また、被洗浄物同士が常に接触するため、破損しやすい形状の部品には不向きです。

脱気洗浄

脱気洗浄は、主として超音波洗浄と併用します。超音波洗浄は、液体内の溶存気体が超音波の効果を低減させることにより、良好な洗浄効果が得られない場合があります。その場合は、液体を脱気して溶存気体量を下げることによって洗浄性を高めることが可能です。飽和溶存気体量は、溶存酸素濃度(DO値)を監視して制御します。飽和溶存気体量は、低すぎる場合はキャビテーション効果を阻害してしまうため、適切に調節することが必要です。脱気することによって泡の発生が減少し、水流が安定する効果もあります。

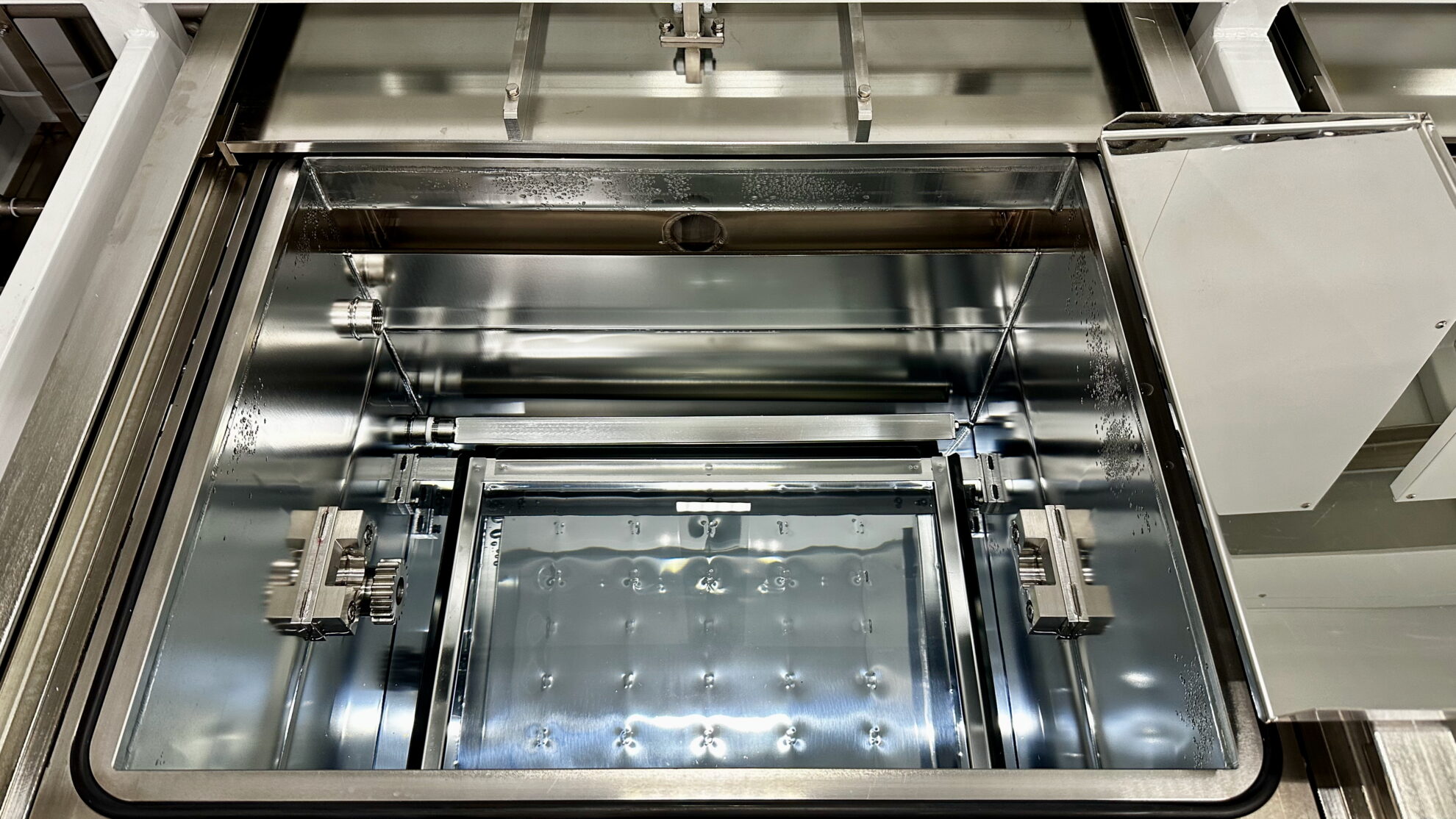

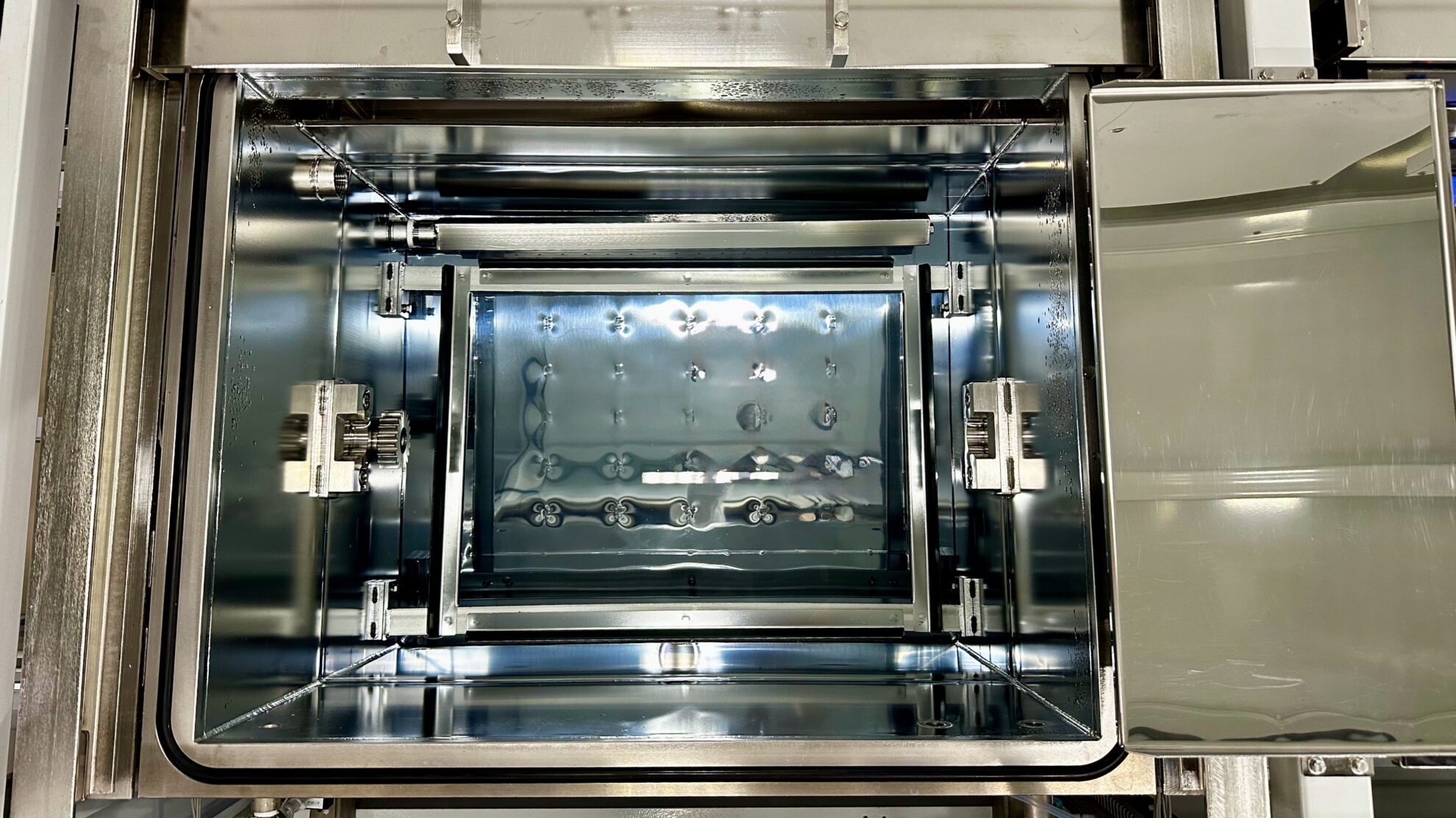

真空洗浄

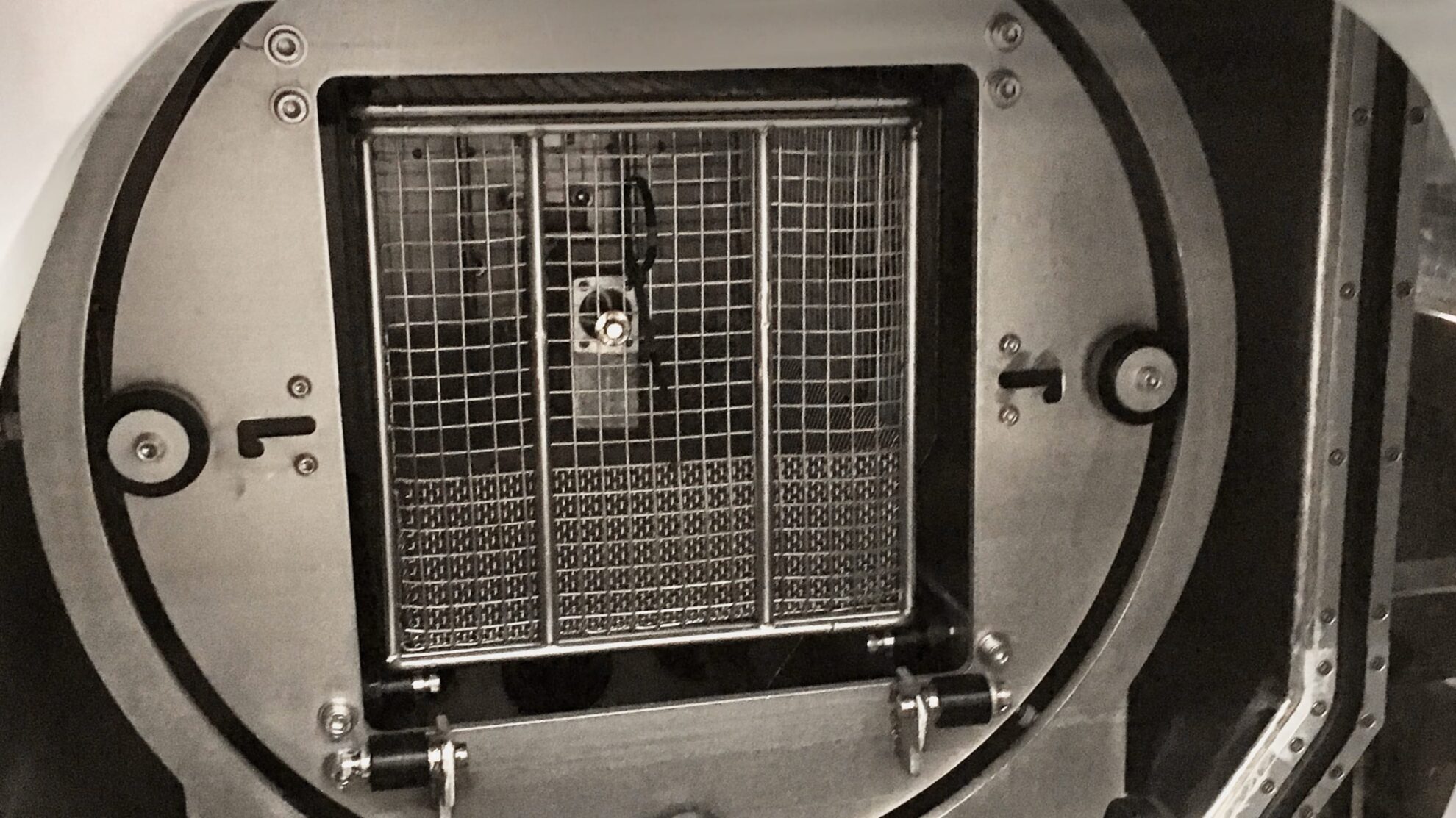

真空洗浄は、主に超音波洗浄と併用し、深い止まり穴がある部品等の洗浄に適しています。洗浄槽内を真空引きすることにより、袋穴やブラインドホール等の空気詰まりを抜き出します。その後、真空引きを開放することで、ホール内に液が入り込みます。被洗浄物にある微細な空間まで洗浄液を浸透させることで、未洗浄箇所を無くすことが可能です。また、脱気洗浄と同様に、液中に含まれる溶存気体の脱気を行い、超音波のキャビテーション効果も高める効果もあります。

蒸気洗浄

蒸気洗浄は、溶剤を加熱、沸騰することで蒸気を発生させ、蒸気を被洗浄物に接触させることによって洗浄します。気化した蒸気は、被洗浄物に接触した際に凝縮し、表面から流れ落ちます。汚れは、溶剤によって液中に分離、溶解し、蒸留再生器によって汚れと溶剤に分離します。蒸留再生した溶剤は再利用することが可能です。蒸気洗浄は、主に仕上げ洗浄や乾燥前の最終リンスとして用いられます。前段の洗浄には、浸漬洗浄や超音波洗浄が用いられます。

まとめ

- 超音波洗浄は、キャビテーション、振動加速度、直進流による衝撃作用で汚れを除去する。

- シャワー・スプレー・ジェット洗浄は、液体をノズルで噴射して汚れを除去する。

- 浸漬洗浄は、被洗浄物を液中に浸漬して洗浄する。浸漬揺動洗浄もある。

- 噴流洗浄は、水流により汚れを除去する。水中で洗浄するため泡立ちが少なくて済む。

- バブリング洗浄は、気泡による穏やかな洗浄で汚れを除去する。

- 揺動・回転洗浄は、液体内で揺動または回転させて洗浄する。超音波洗浄の併用もある。

- 脱気洗浄は、主に超音波洗浄と併用し、溶存気体量を下げることによって洗浄力を高める。

- 真空洗浄は、主に超音波洗浄と併用し、深い止まり穴がある部品等の洗浄に適している。

- 蒸気洗浄は、蒸気を被洗浄物に接触させることによって洗浄する。主に仕上げ洗浄に用いられる。

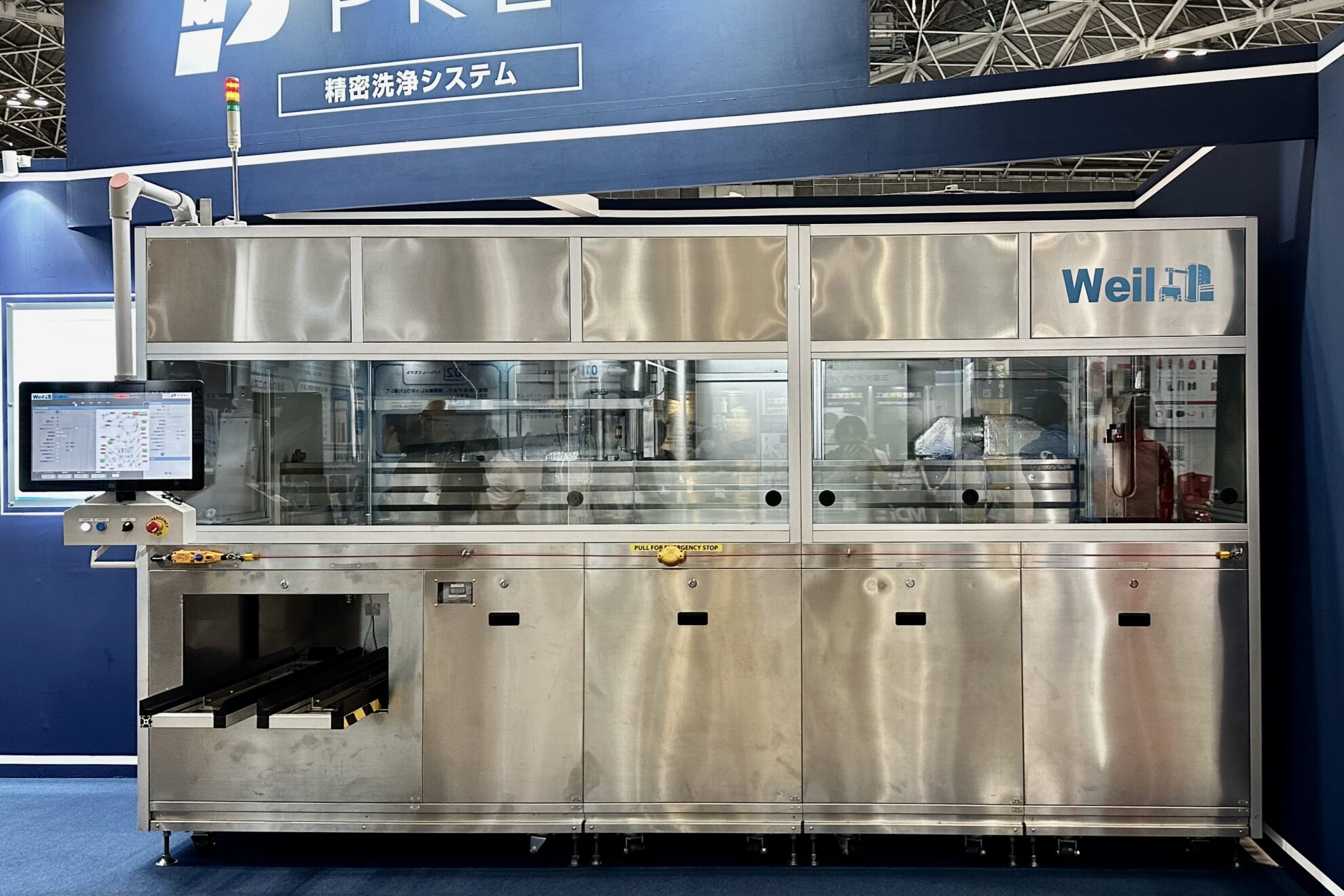

当社は、工業用の精密洗浄プロセスにおいて、高い洗浄性と環境保全を両立させた洗浄システムを提供しています。洗浄方式は、超音波洗浄、スプレー洗浄、シャワー洗浄、液中噴流洗浄、バレル洗浄、脱気洗浄、真空洗浄およびそれらの複合型まで総合的に取り扱っています。洗浄剤の消費効率や電力消費などのオペレーション費用を可能な限り低減したプロセス設計を行います。付帯装置は、水切り、脱水、真空乾燥、ベーパー乾燥、濃縮、濾過、蒸留再生、純水製造・再生などを用途に応じて組み入れます。搬送方式は、ネットコンベヤ搬送やバスケット搬送、フープ搬送などが選定可能です。システムは、手動制御から完全自動化まで対応しています。予算に応じて必要最低限の自動化(半自動化)を行うことも可能です。レシピやロット管理、前後プロセス間および中央制御とのコミュニケーションも対応します。

当社の洗浄テストセンターでは、実際のワークを用いた洗浄テストおよび分析・測定サービスを提供しています。国内外の洗浄剤メーカーとのパートナーシップにより、目的に応じた洗浄剤を比較・検証することが可能です(洗浄テスト・分析・測定サービス詳細)。