産業界では、サステナビリティの観点から省エネルギー化やエネルギー効率の向上、また二酸化炭素排出量の低減が求められています。粉体の生産プロセスでは、蒸発、融解、凝縮、凝固、昇華など、相転移を伴う工程が多く存在します。それぞれ単一の工程では、多くの機器や電動機、冷熱源が使用されています。加熱や冷却を行う生産プロセスでは、主要なユーティリティである電気だけではなく、ガスやオイル等の化石燃料や、ボイラーから供給される蒸気、またチラーなどの冷却源も消費されます。これらのユーティリティ消費を低減し、エネルギー効率を向上させることは、環境面のみならず生産コストの削減という実際の利益をもたらします。

スプレードライヤーは、液体を噴霧し、液滴を熱風で乾燥させることによって粉体を製造します。水の蒸発熱は高く、非常に多くのエネルギーを消費します。スプレードライヤープロセスの消費エネルギーを低減するためには、省エネルギーを考慮した、適切なプロセス設計を行う必要があります。一方、顧客側の視点に立った場合、設備を導入する際は、予算面において実現可能な投資額を決定する必要があります。初期投資費用を抑えることは、事業の運営上において非常に重要ですが、生産プロセス全体のライフサイクルコストの観点で捉えた場合、消費エネルギーを節約することは、最終的には利益につながります。

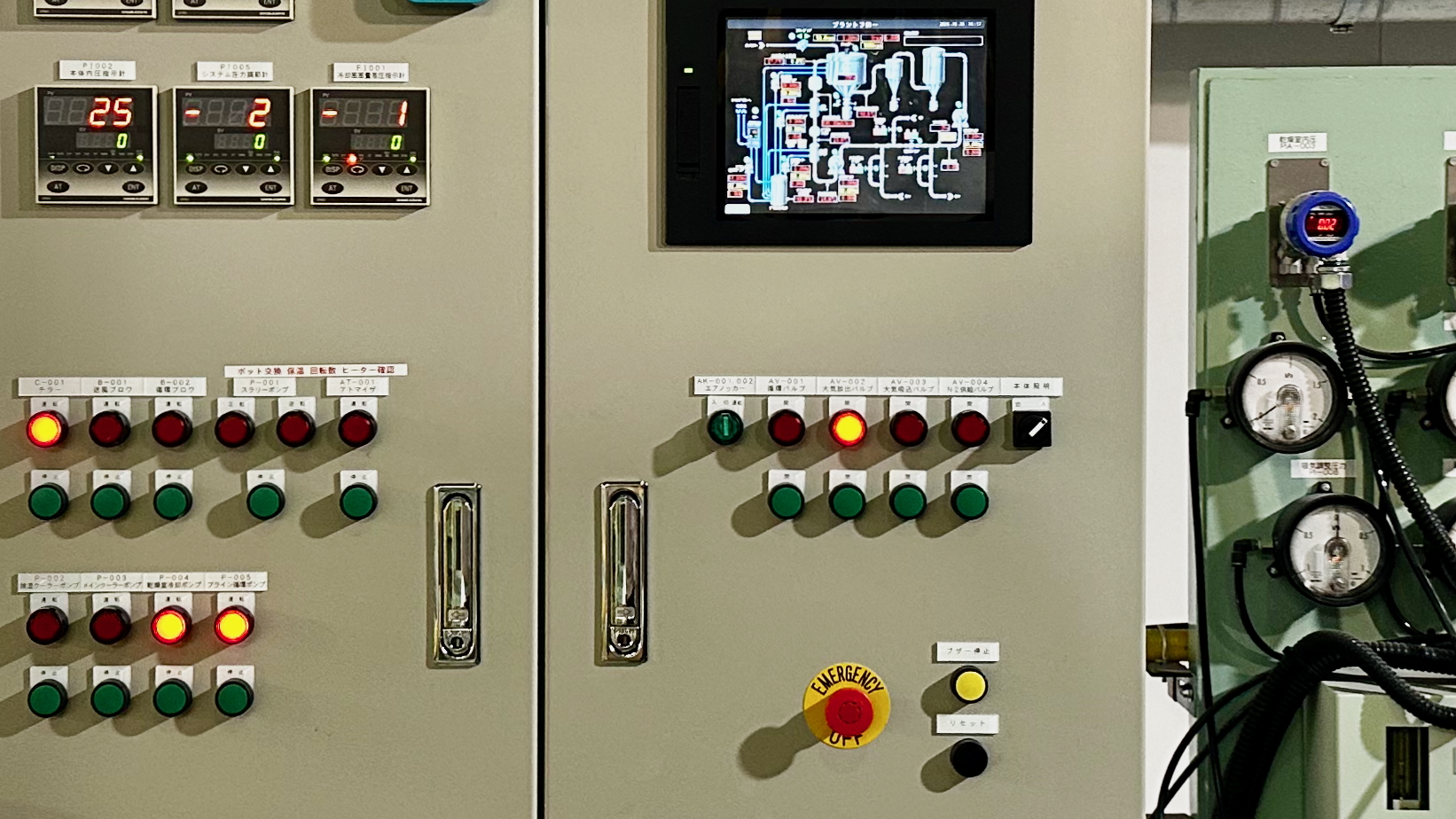

当社は、スプレードライヤープロセスの省エネルギー化を積極的に推進しています。例えば、標準的なオープンサイクルシステムの場合は、排気ガスの残熱をそのまま排出する(廃熱する)ケースが多く見られますが、熱交換器により排熱を回収し、再利用するシステムを導入することが可能です。また、有機溶剤を溶媒として使用する場合は、乾燥ガスに窒素などの不活性ガスを用いたクローズドサイクルシステムが採用されます。噴霧乾燥時に蒸発した溶媒は、プロセス内の凝縮ユニットで液化して回収します。液化に要する凝縮熱は蒸発熱と同じ熱量であり、クローズドサイクルシステムはさらに多くのエネルギーを消費します。当社は、蒸発と凝縮を行うクローズドサイクルシステムにおいても、適切に設計された熱交換システムを導入し、また高性能の断熱材を使用することや、高効率モーターの採用、熱移動距離を可能な限り短くしたレイアウト設計を行うなど、プロセス全体のエネルギー消費効率の向上に努めています。

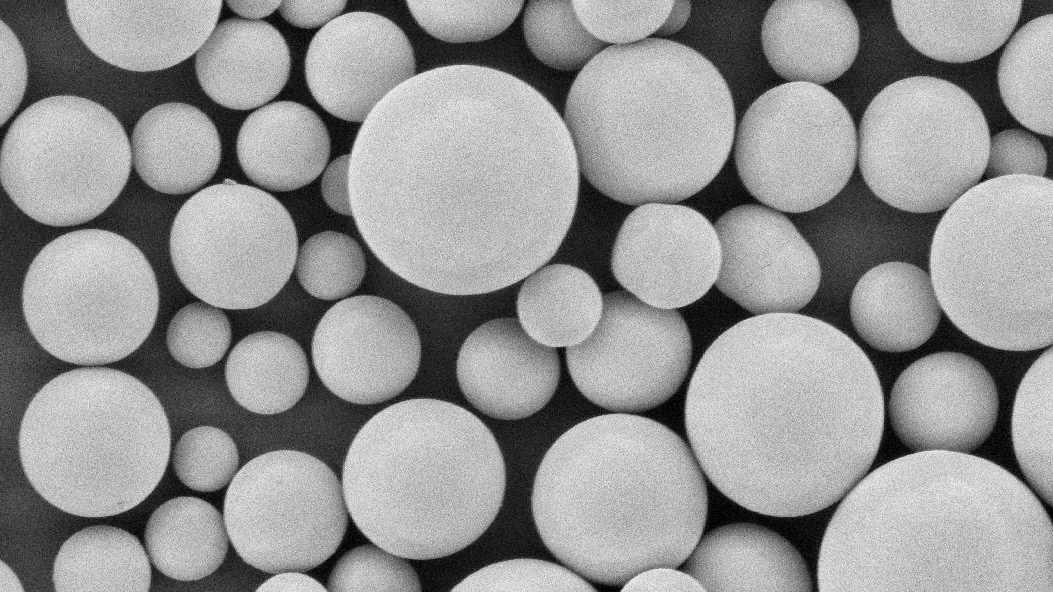

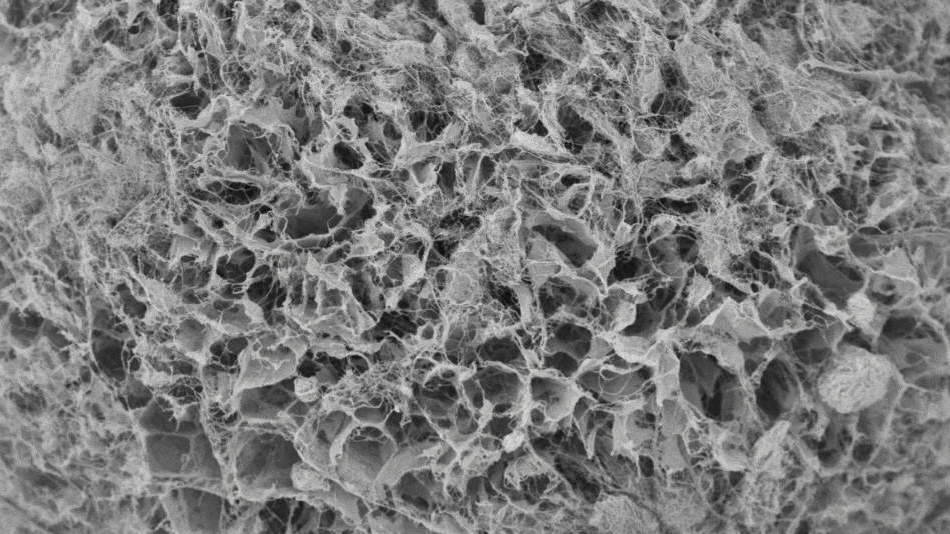

スプレークーラーやフリーズグラニュレーターについても、スプレードライヤーと同様に、エネルギー消費量の多い生産プロセスです。スプレークーラーは、溶融状態にある物質を冷却気体中に噴霧して冷却凝固させ、球状の造粒体を製造します。原料の融解工程に要する熱源や、液滴の凝固および製品回収ラインのコンディショニングで使用する冷却源などでエネルギーを消費します。フリーズグラニュレーターは、液体を噴霧して凍結させる凝固熱および凍結体の凍結乾燥時に要する昇華熱が必要です。これらのプロセスにおいても、スプレードライヤーと同様に、適切な熱収支にもとづき、最適な熱交換システムの採用および断熱を行い、熱移動距離の短いレイアウト設計を行うことで、エネルギー消費とオペレーションコストの低減を図っています。

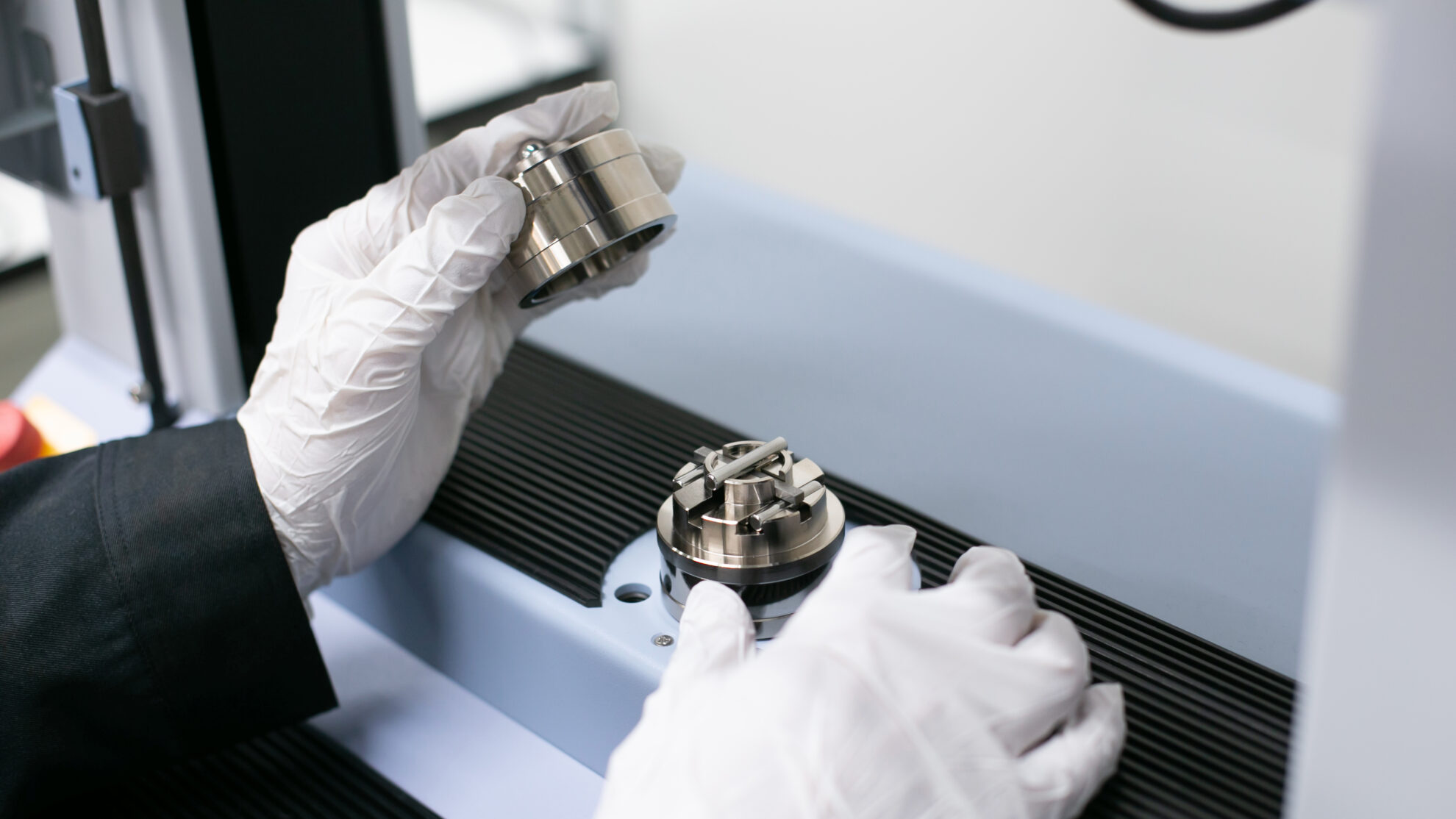

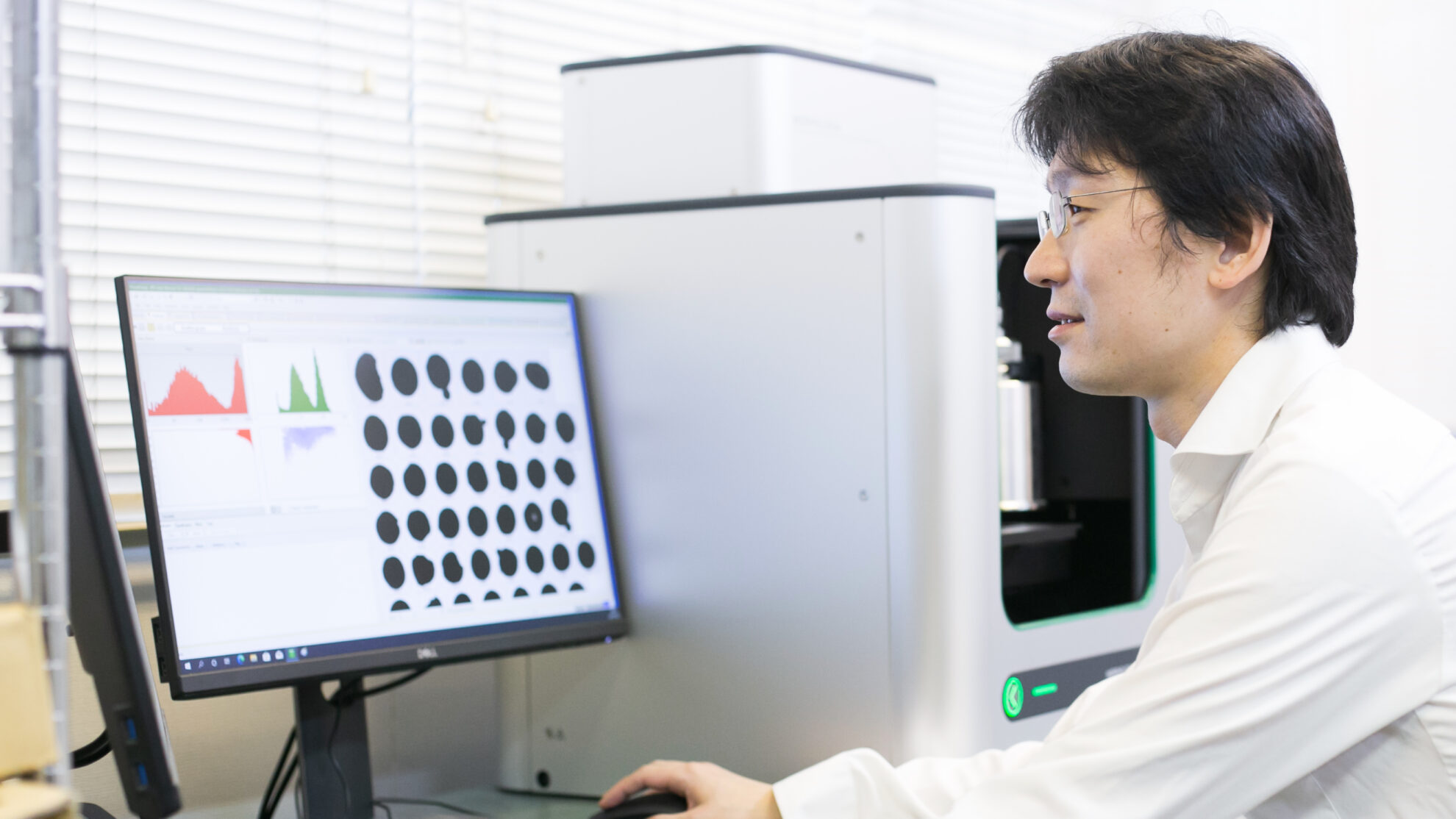

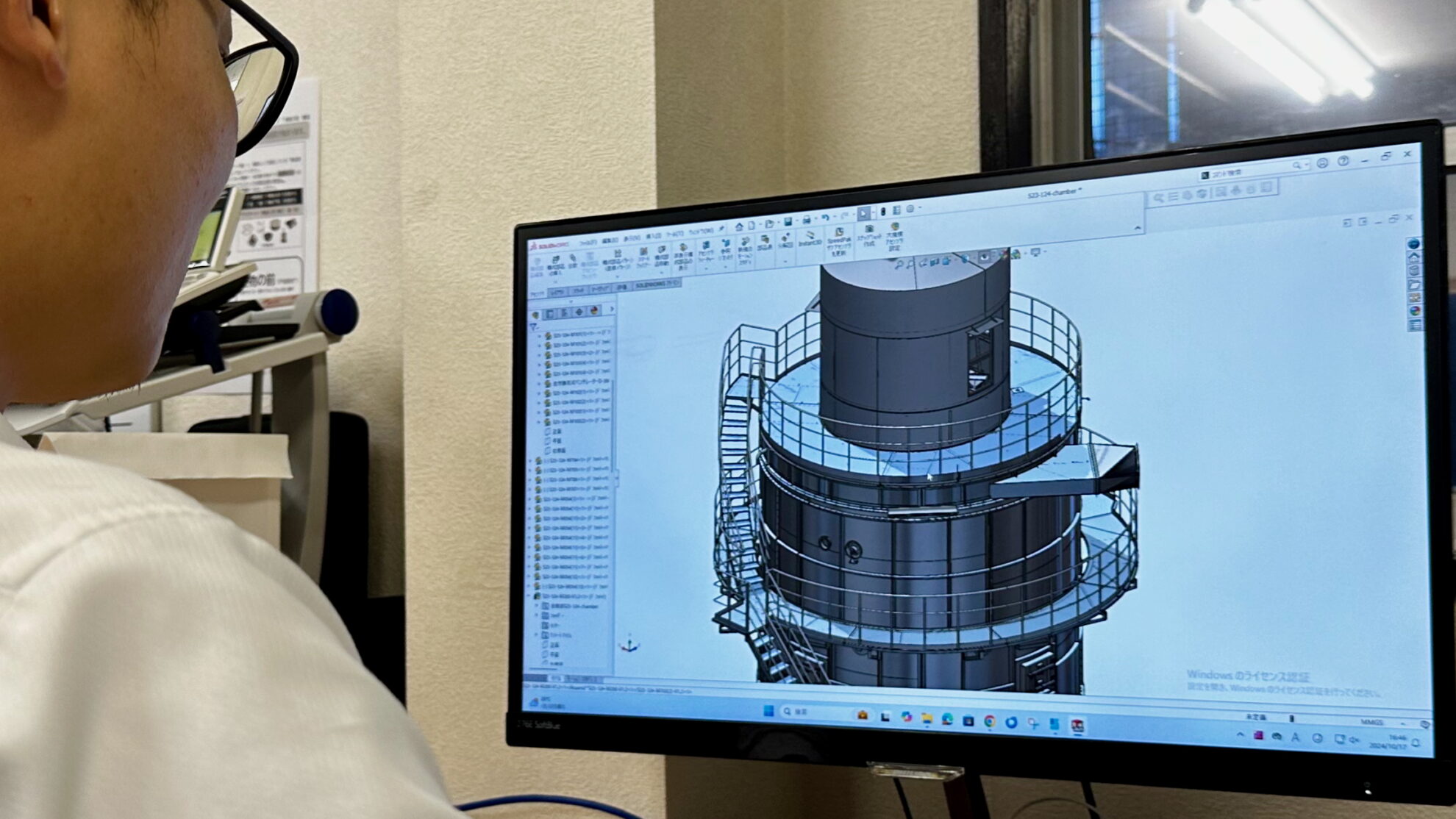

当社は、積み重ねた技術をもとに、省エネルギーを考慮したスプレードライヤー、スプレークーラー、フリーズグラニュレーターを提供しています。エネルギー効率を最大化することにより、環境とコストの両面に配慮した粉体製造プロセスを構築します。粉体加工テスト・受託加工および各種分析・測定業務も承っています。国内二拠点のパウダーテクニカルセンター(神奈川県川崎市)およびASEANパウダーテクニカルセンター(タイ)の計三拠点において、顧客の持つ技術的課題を解決するために日々運営しています。2023年に新設した第二パウダーテクニカルセンター(PTC2)では、国内最大規模の分析・測定装置を取り揃えています(粉体テスト・分析・測定サービス詳細/粉体委託加工サービス詳細)。当サービスをご紹介する特設サイトプリス粉ラボを新たにリリースしました。サービスや施設の詳細および技術資料もご案内していますので、ぜひアクセスしてください。