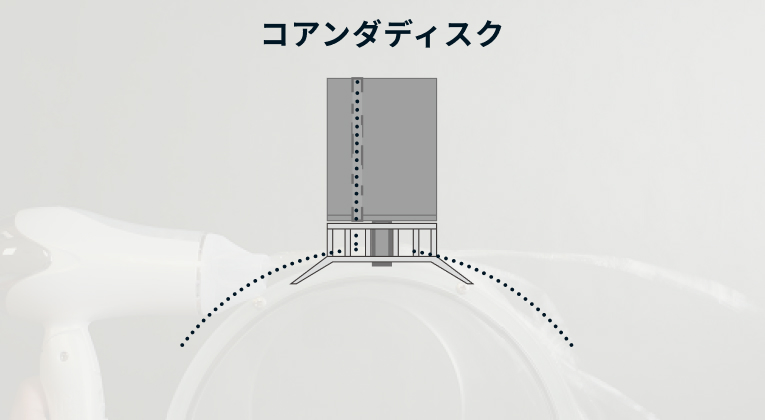

コアンダディスク(特許)は、流体の噴流が近くの壁面に引き寄せられるコアンダ効果を、ロータリーアトマイザーのディスクに流れる液体の挙動に応用したディスクです。従来型のディスクと比べて、スプレードライヤーやスプレークーラー、フリーズグラニュレーターの生産効率を高めることが可能です。

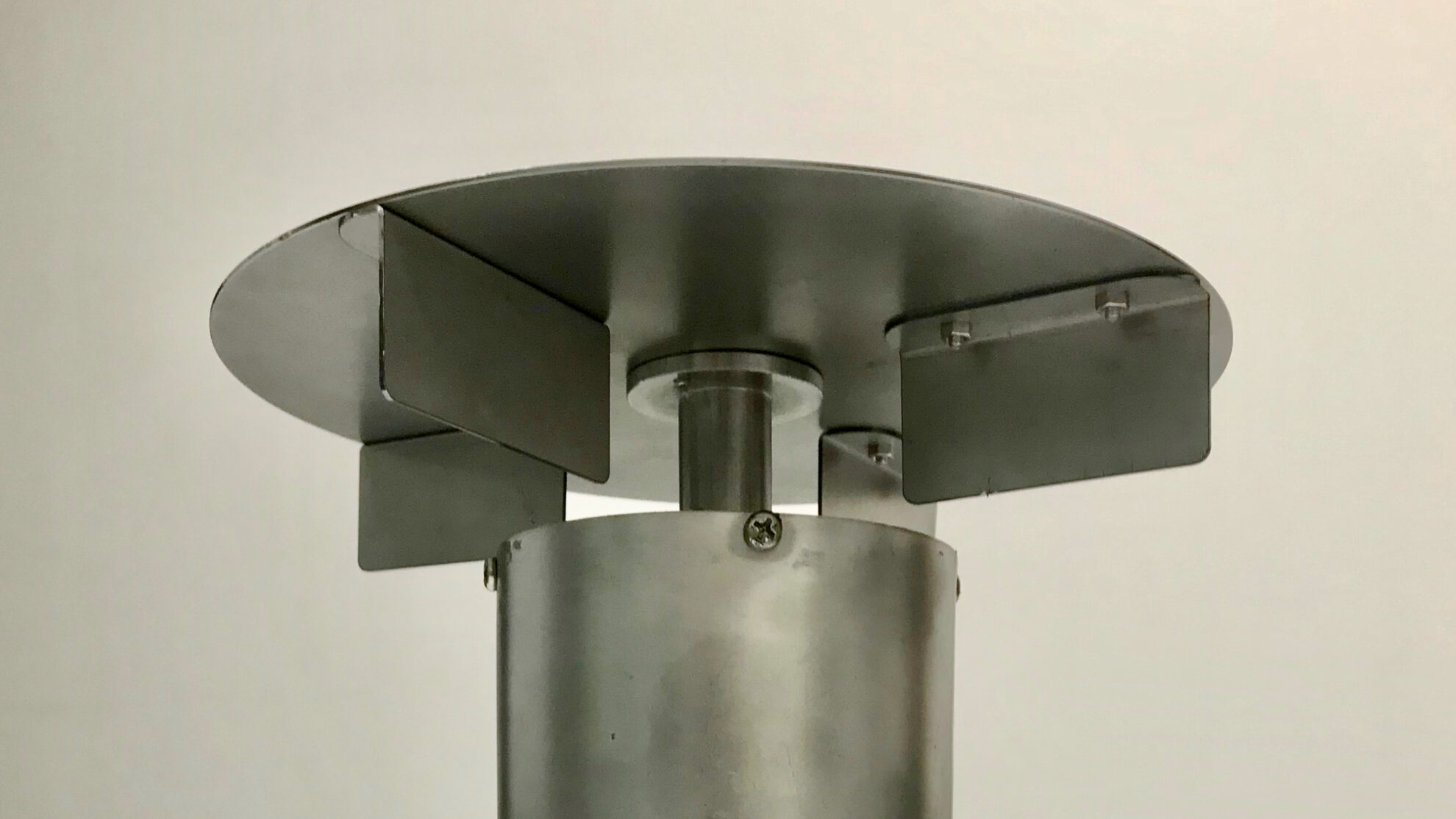

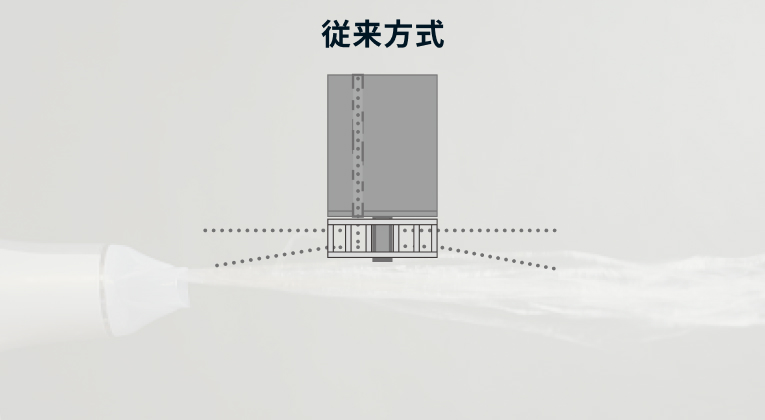

従来型のディスクを使用した液滴の噴霧パターンは、遠心力の作用によって水平方向となります。したがって、プロセスチャンバーの直径は、液滴がチャンバー内壁に付着する前に乾燥あるいは固化することが可能なサイズである必要があります。そのため、粒度の大きい粉体を生産するプロセスは、液滴の乾燥あるいは固化に要する時間が長くなるため、チャンバー径を大きくする必要があります。ルーマニアの工学者であるアンリ・コアンダが発見したコアンダ効果は、現代では航空機の翼の上に噴流を流して高揚力を得る目的等に応用されています。コアンダディスクは、ディスクの下皿部を下方向にR状に伸長したドーム形状にすることにより、通常は水平方向となる噴霧パターンが下方向に向かいます。そのため、液滴の落下距離が伸び、チャンバー空間を効率的に利用することが可能になります。つまり、同一の液体材料、粒子径、処理量の生産プロセスを導入すると仮定した場合、コアンダディスクを採用することによって、チャンバーを小さくすることが可能となり、設備導入費用の低減につながります。あるいは、既設の生産設備にコアンダディスクを採用することによって、時間当たりの処理量を増やす、または粒度の大きな製品を生産することが可能になります。

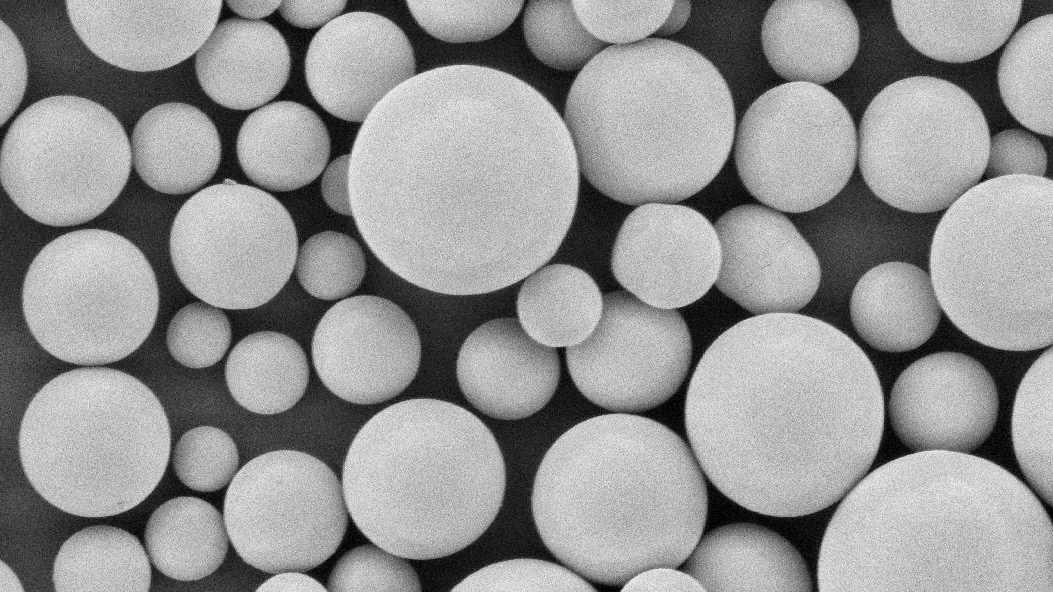

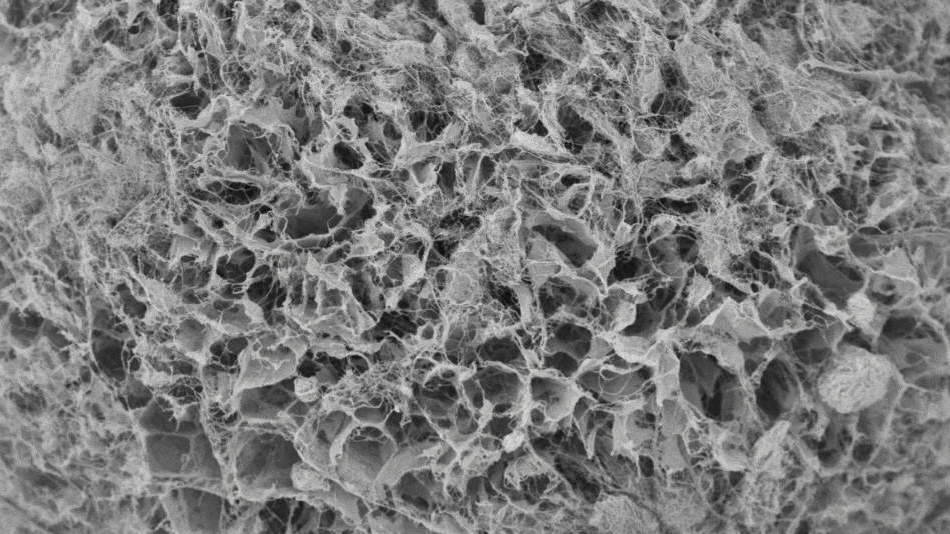

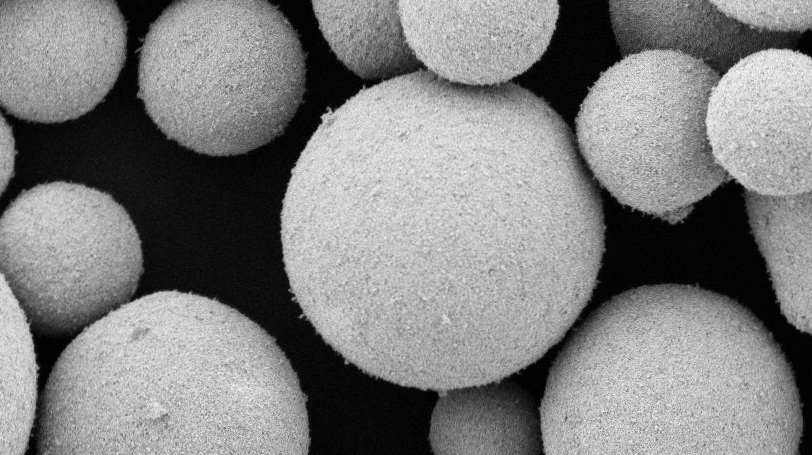

当社は、東京理科大学との共同研究により、CFD(数値流体力学)シミュレーションおよびハイスピードカメラを用いた実証実験を積み重ね、コアンダ効果が最大限に働く形状を開発しました。自社および当社の顧客と共同で行なった実証実験では、アルミナや炭化ケイ素等のファインセラミックス材料や、デキストリン、糖類等の食品において、製品の歩留まりを高めることに成功しました。コアンダディスクを採用することにより、チャンバー内の製品付着を低減し、生産歩留まりを向上することが可能です。

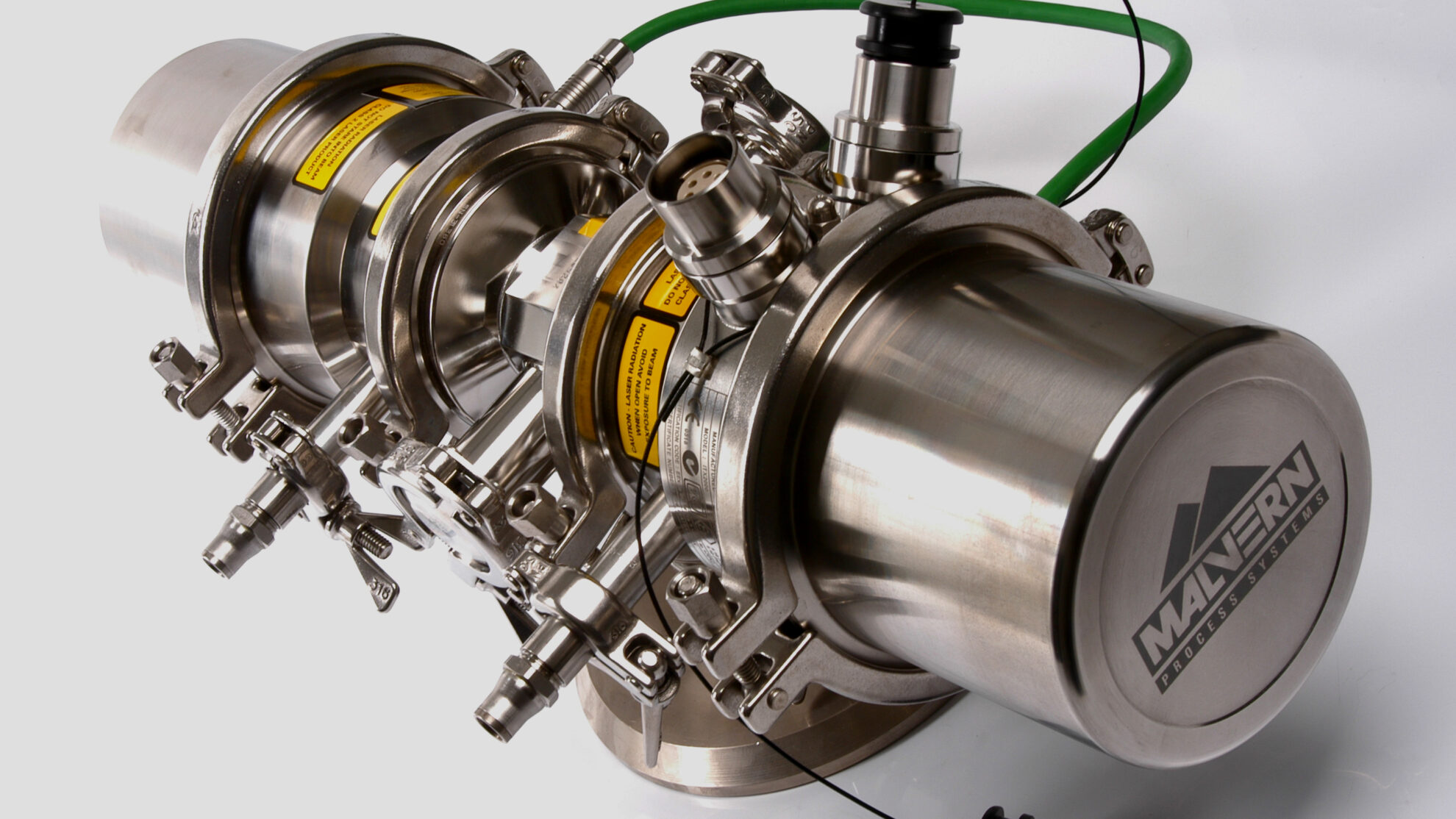

当社は、コアンダディスクを使用したスプレードライヤー、スプレークーラー、フリーズグラニュレーターを取り扱っています。積み重ねた技術をもとに、データに基づく最適な製造プロセスを提供しています。また、コアンダディスクを含む粉体加工テスト・受託加工および各種分析・測定業務も承っています。国内二拠点のパウダーテクニカルセンター(神奈川県川崎市)およびASEANパウダーテクニカルセンター(タイ)の計三拠点において、顧客の持つ技術的課題を解決するために日々運営しています。2023年に新設した第二パウダーテクニカルセンター(PTC2)では、国内最大規模の分析・測定装置を取り揃えています(粉体テスト・分析・測定サービス詳細/粉体委託加工サービス詳細)。当サービスをご紹介する特設サイトプリス粉ラボを新たにリリースしました。サービスや施設の詳細および技術資料もご案内していますので、ぜひアクセスしてください。