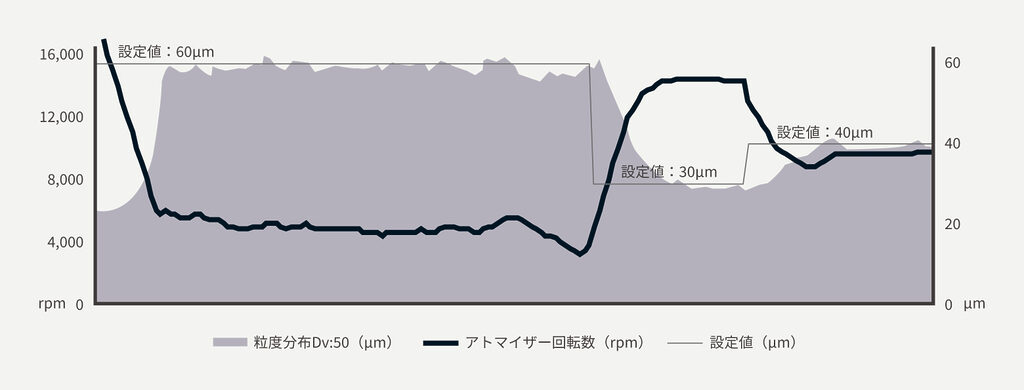

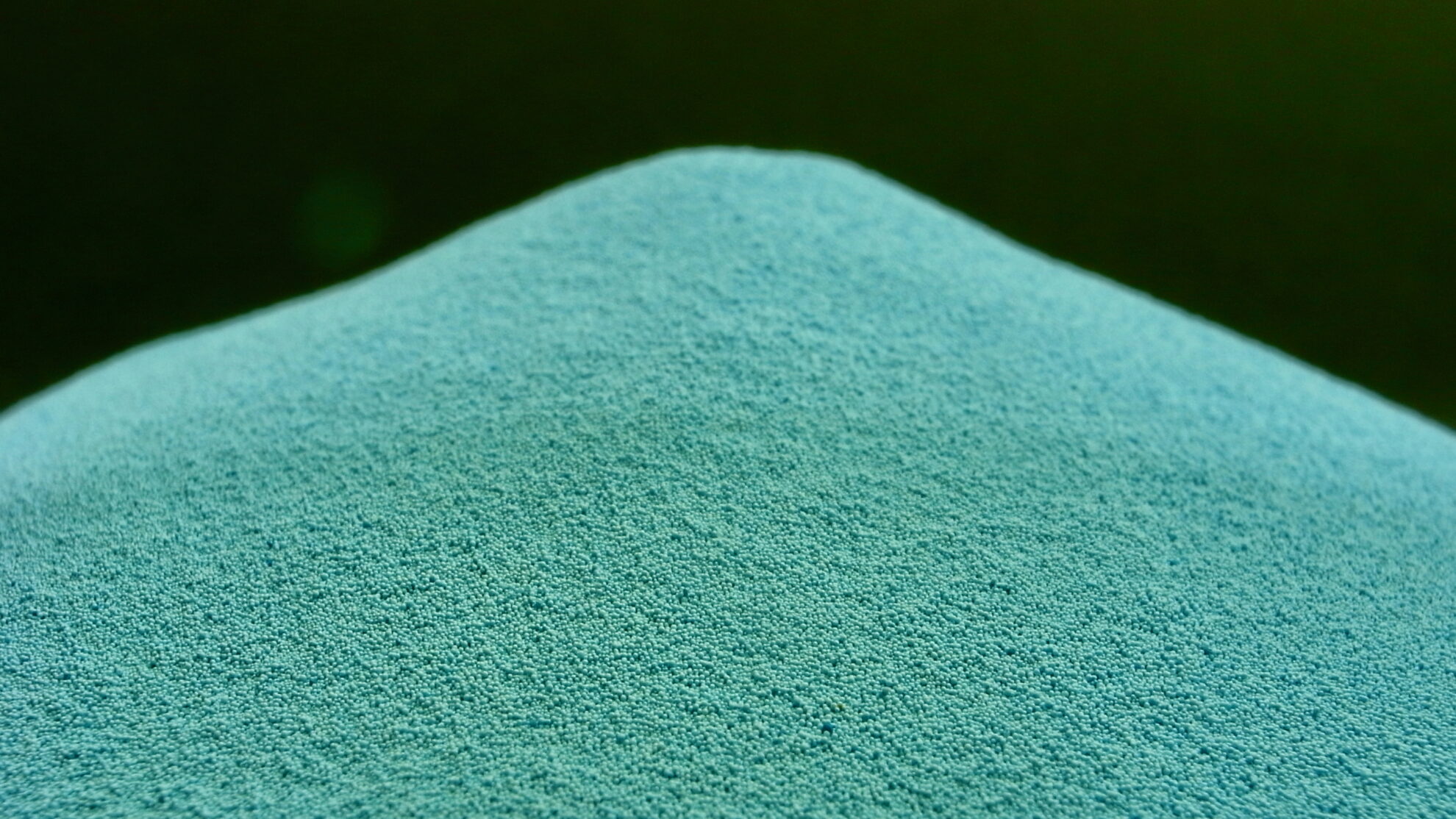

粒度分布自動追従型アトマイザーシステム(特許)は、プロセス内を流れる粉体の粒度をリアルタイムで測定し、得た値をロータリーアトマイザーにフィードバックすることによって回転数を自動で調節します。回転数を固定せずに、粒子径を設定値として自動制御するため、製造する粉体の粒度を一定に保つことが可能になります。

現在、世界中で稼働しているロータリーアトマイザーは、回転数を任意の設定値で固定する制御方法が主流となっています。回転数を固定したオペレーションは、他の環境条件に変化があった場合に、製品が規定の粒度範囲から逸脱してしまうリスクがあります。現状は、製造業者はex-situで定期的に粒度を測定することによって品質を管理しています。今までよりも品質の安定性を高めるには、in-situでリアルタイムに監視することが有効です。リアルタイムで粒子径制御を自動調節することにより、規格外による製品損失を未然に防ぐことが可能となります。ロータリーアトマイザーを使用した粉体製造工程における品質管理項目は多岐に渡ります。原料面では、液体材料の濃度や粘度、pH等があります。また、原料が懸濁液の場合は、一次粒子の物性や分散性なども加わります。原料の調整工程において、ロット間の品質にばらつきが生じた場合は、生産する粉体製品の粒度に影響を及ぼします。また、天候や設置場所の環境によっても、プロセス条件に変化をもたらします。

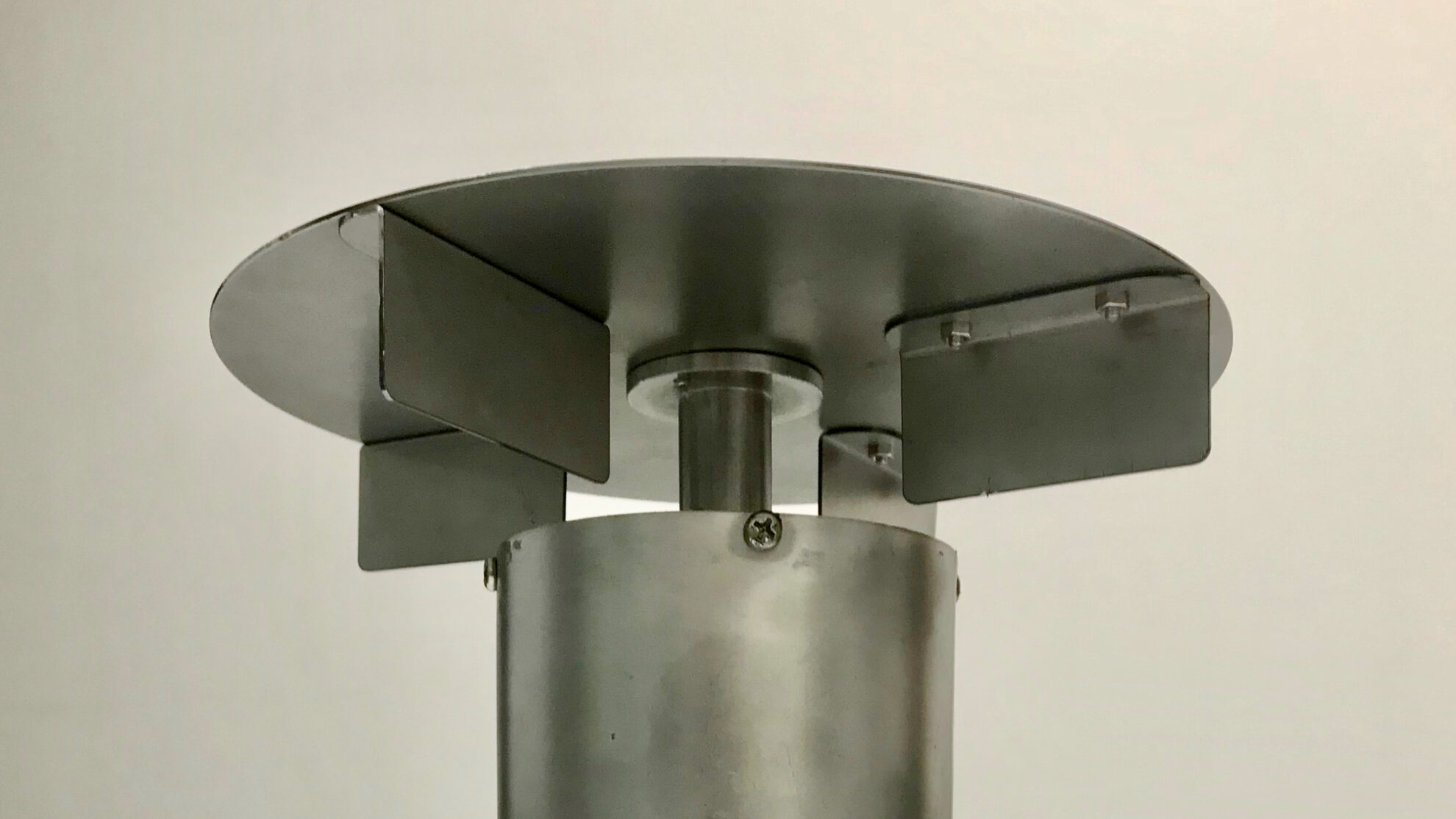

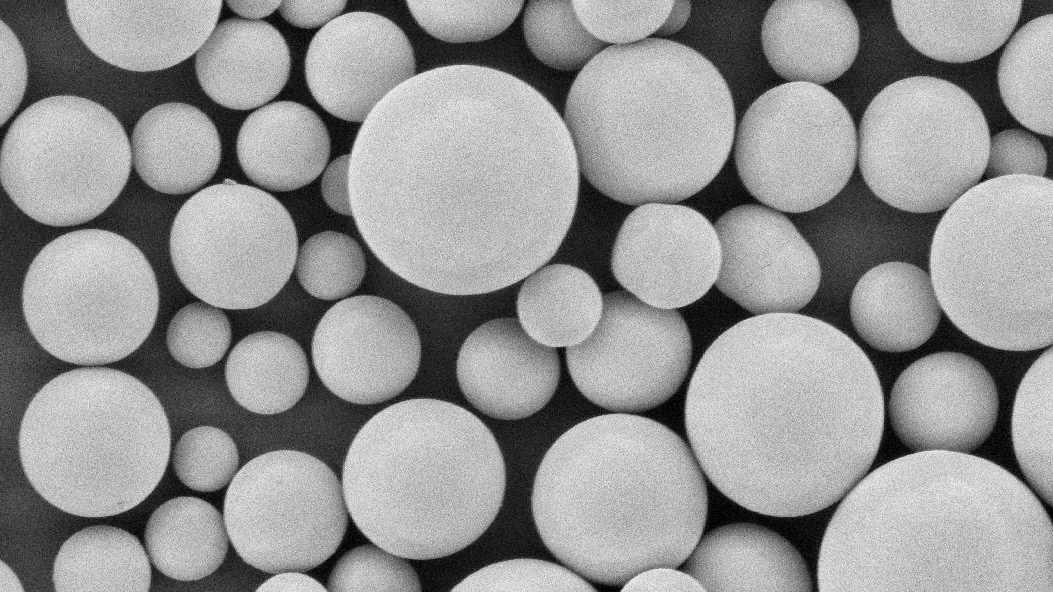

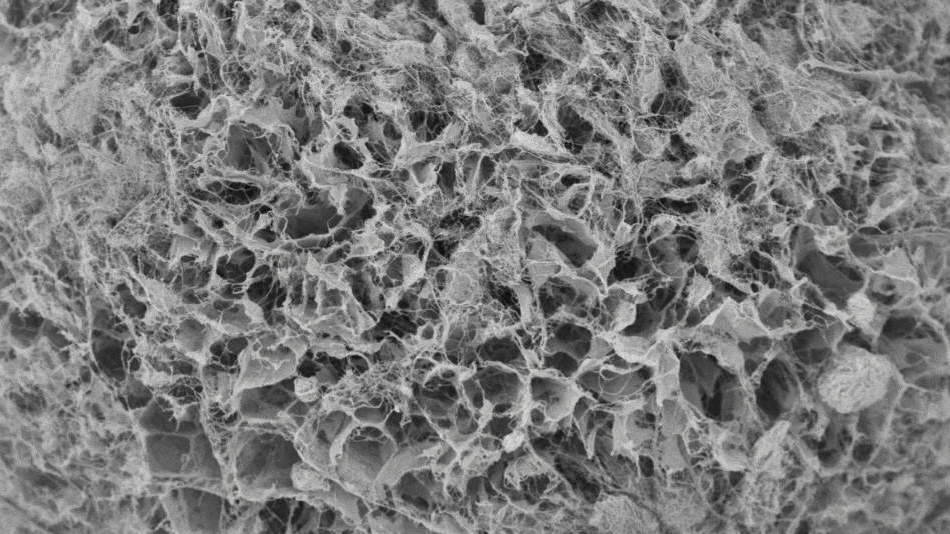

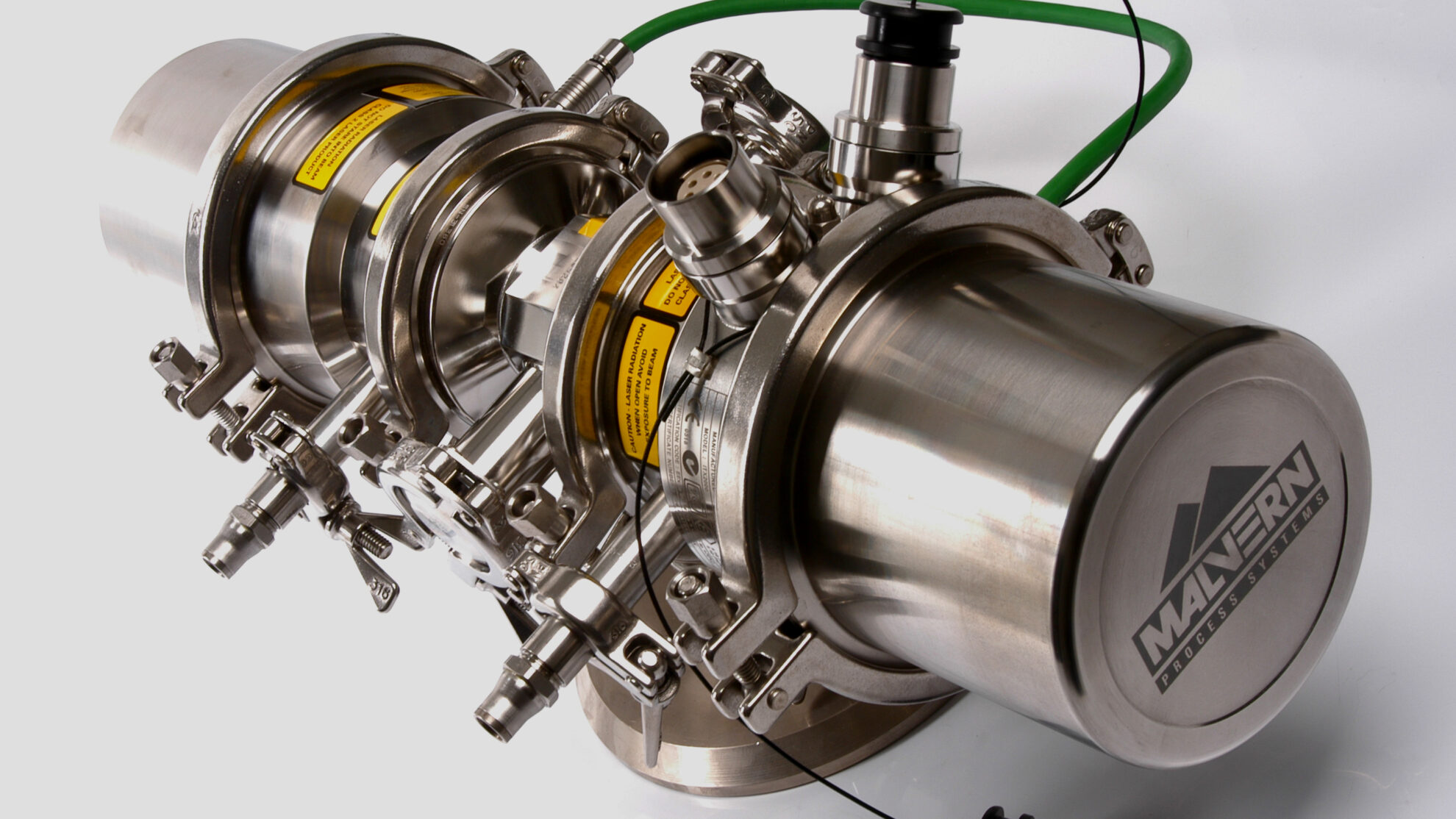

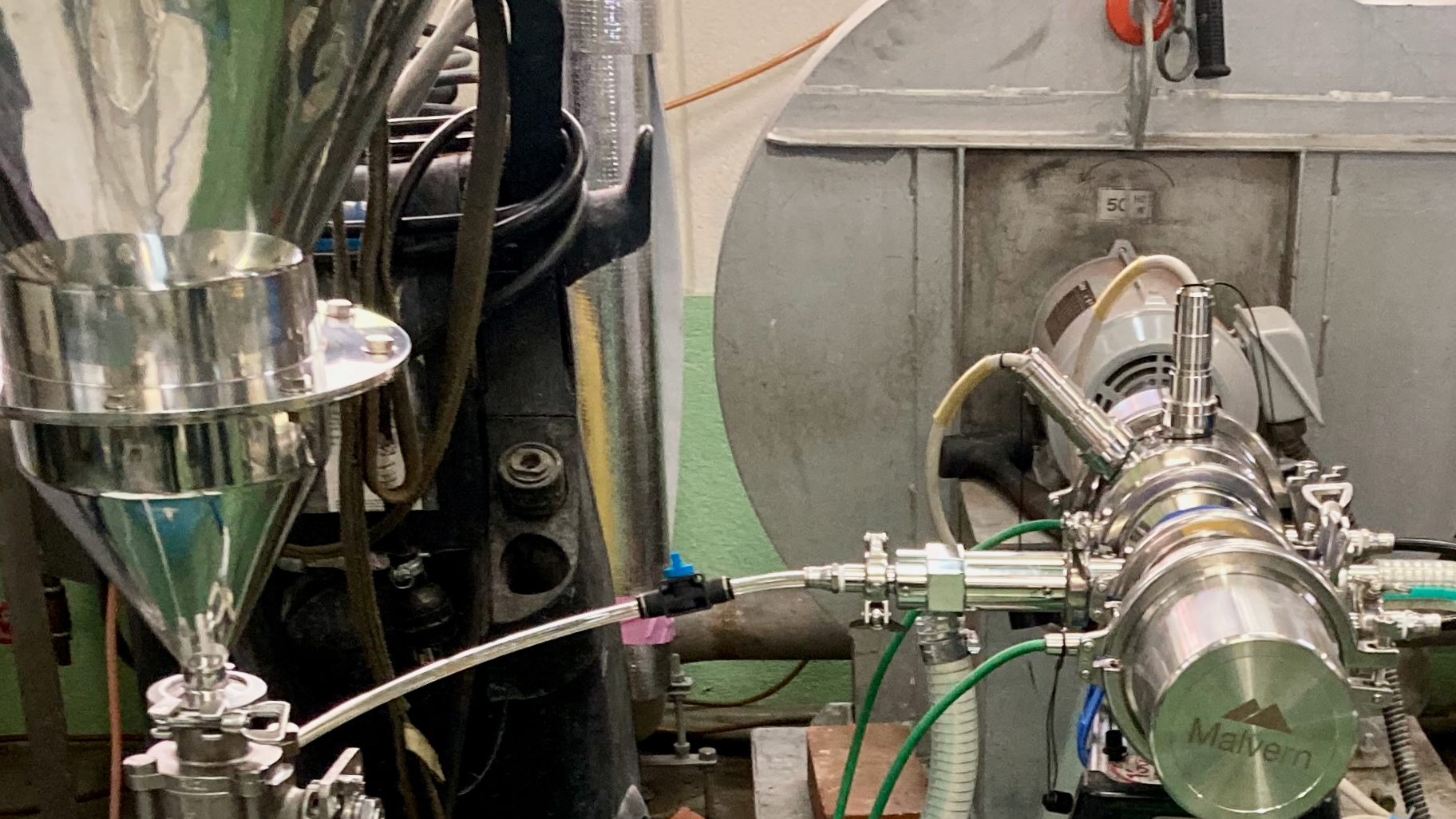

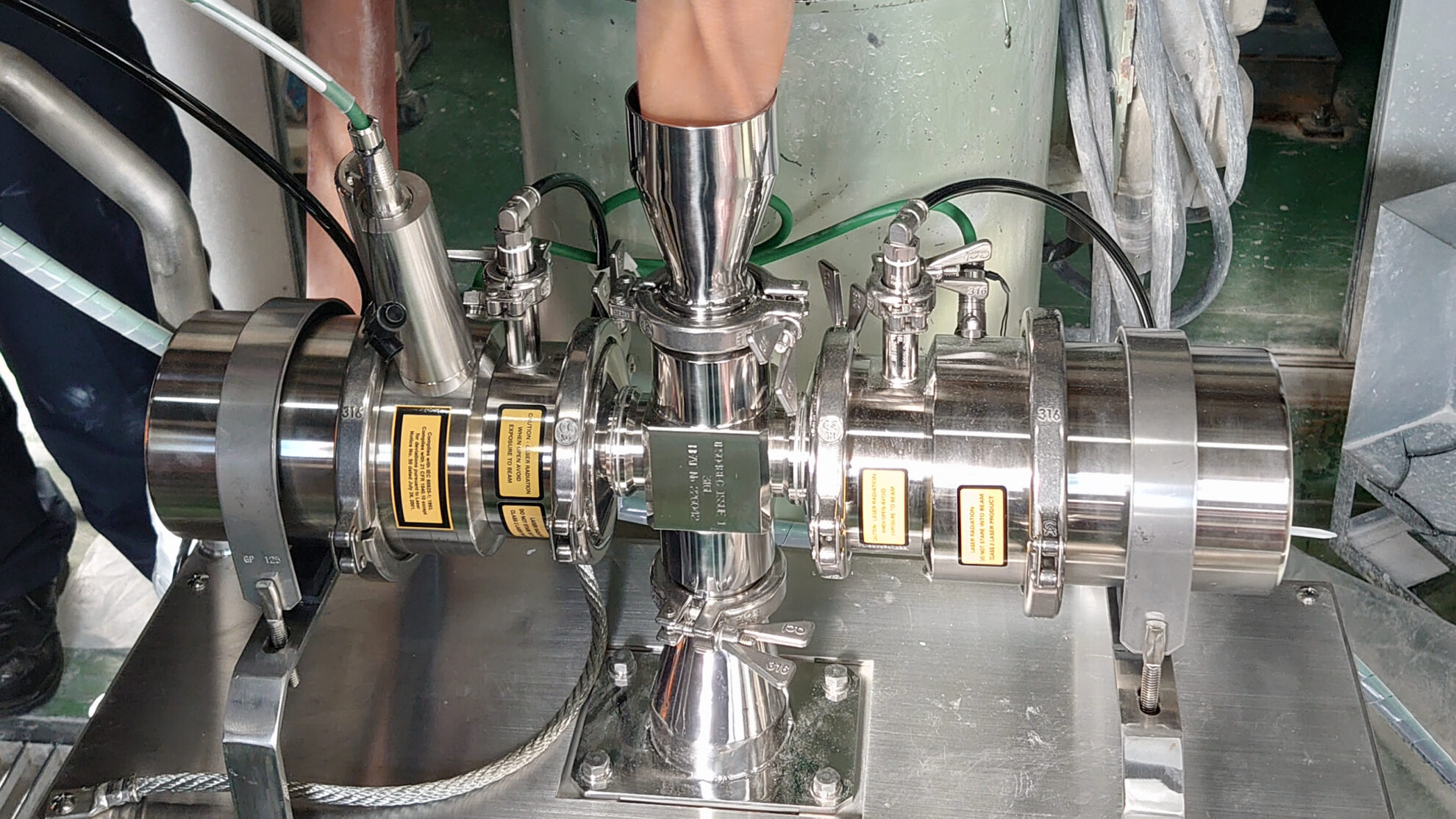

当社は、Malvern Panalytical社のインシテックを監視用の機器に採用しています。ISOが採用するミー理論によるレーザー回折法を用いて、0.1~2,500μmの粒度範囲で粒子をリアルタイム測定します。レーザーによる角度散乱光強度データを解析し、粒径を体積相当球の直径として、粒度分布を算出します。粉体回収ライン上にサンプリングポイントを組み込み、流れる粉体の粒度を測定します。得られた値は、ロータリーアトマイザーの制御にフィードバックされ、特許技術である独自のアルゴリズムを用いた回転数の自動調節を行います。迅速かつ連続でフィードバック制御を行うことによって、極めて高い精度で粒度分布をコントロールすることが可能です。粉体は、様々な大きさの粒子の集合体です。そのため、粒子の大きさは粒度分布という「分布」で表されます。ロータリーアトマイザーは、シャープな粒度分布を得ることが可能な噴霧方式ですが、粉体製造時の環境条件は一定ではありません。より具体的に製造プロセスを監視し、製品の品質を安定させるためには、従来型の「回転数の固定制御」ではなく、リアルタイムで粒度分布を測定し、「粒子径の自動制御」を行うことが重要です。

当社は、粒度分布自動追従型アトマイザーシステムを搭載したスプレードライヤー、スプレークーラー、フリーズグラニュレーターを取り扱っています。積み重ねた技術をもとに、データに基づく最適な製造プロセスを提供しています。また、粒度分布自動追従型アトマイザーを含む粉体加工テスト・受託加工および各種分析・測定業務も承っています。国内二拠点のパウダーテクニカルセンター(神奈川県川崎市)およびASEANパウダーテクニカルセンター(タイ)の計三拠点において、顧客の持つ技術的課題を解決するために日々運営しています。2023年に新設した第二パウダーテクニカルセンター(PTC2)では、国内最大規模の分析・測定装置を取り揃えています(粉体テスト・分析・測定サービス詳細/粉体委託加工サービス詳細)。当サービスをご紹介する特設サイトプリス粉ラボを新たにリリースしました。サービスや施設の詳細および技術資料もご案内していますので、ぜひアクセスしてください。