目次

フリーズグラニュレーション(凍結造粒)

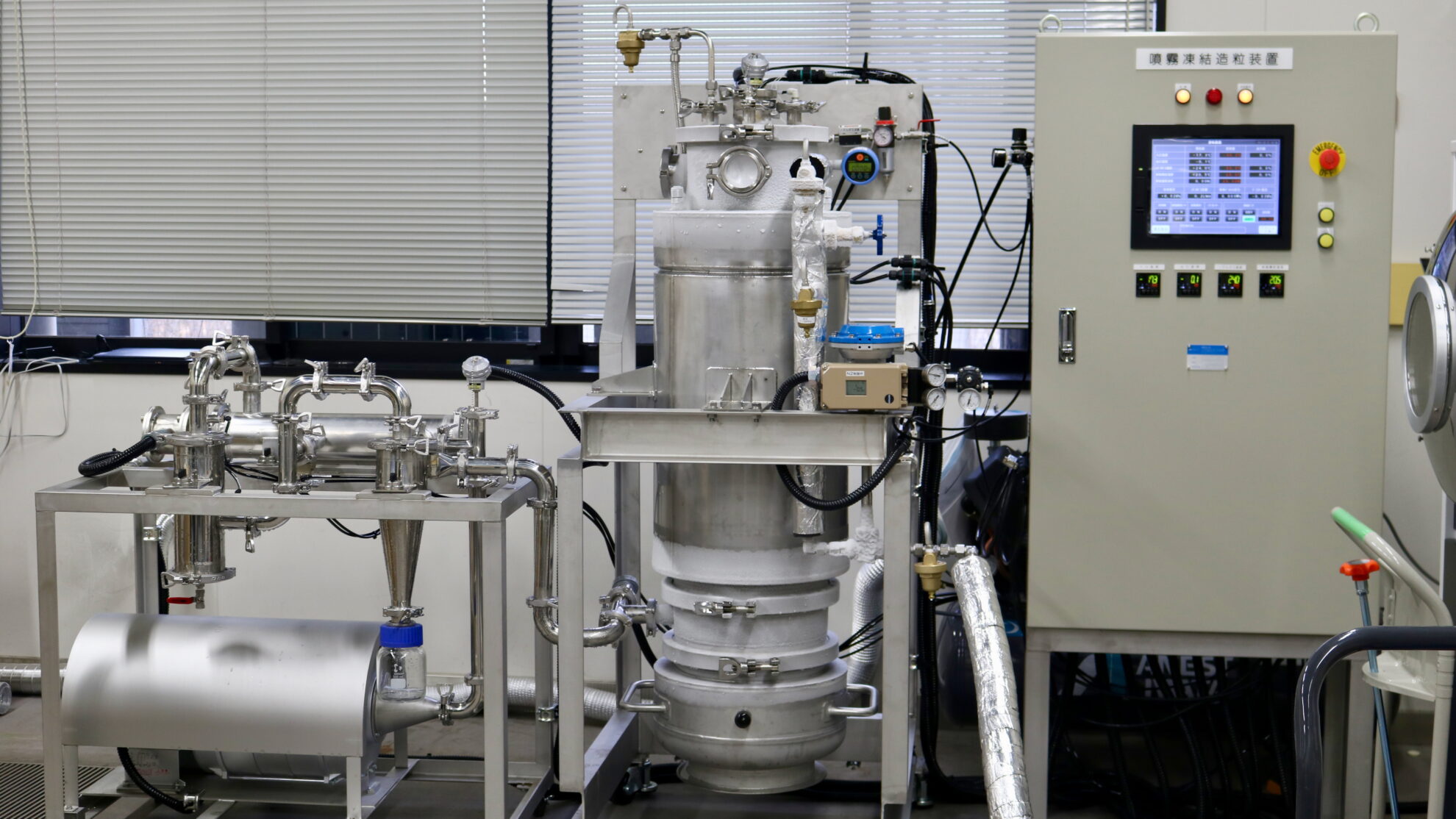

フリーズグラニュレーション(凍結造粒)とは、液体材料を低温環境下に噴霧することにより急速に凍結させ、凍結した造粒体の水分を凍結乾燥工程で昇華させることによって乾燥粉体を製造するプロセスです。当社は、世界で初めて量産型の乾式冷却方式によるフリーズグラニュレーターを開発しました。プロセスの名称はフリーズグラニュレーションまたは噴霧凍結乾燥(Spray Freeze Drying:SFDまたはSpray Lyophilization:SL)、噴霧凍結造粒乾燥(Spray Freeze Granulation Drying:SFGD)ともいわれます。凍結造粒プロセスは、液体材料を噴霧し、急速に冷却させて凍結体を得る凍結工程と、凍結体を凍結乾燥し、乾燥粉体を得る乾燥工程からなる二段階の製造プロセスです。凍結工程は、液体材料を液体窒素内に直接噴霧する湿式冷却方式、液体窒素の蒸発ガスを利用した乾式冷却方式、高効率冷却ユニットによる乾式冷却方式の三種類があります。自社の技術開発が進展し、現在は当社の最新世代である液体窒素フリーの高効率冷却ユニットによる乾式冷却方式が主流となっています。液体窒素を使用しないため、安全性、環境面、導入費用、運転費用のすべてにおいて優位性があります。

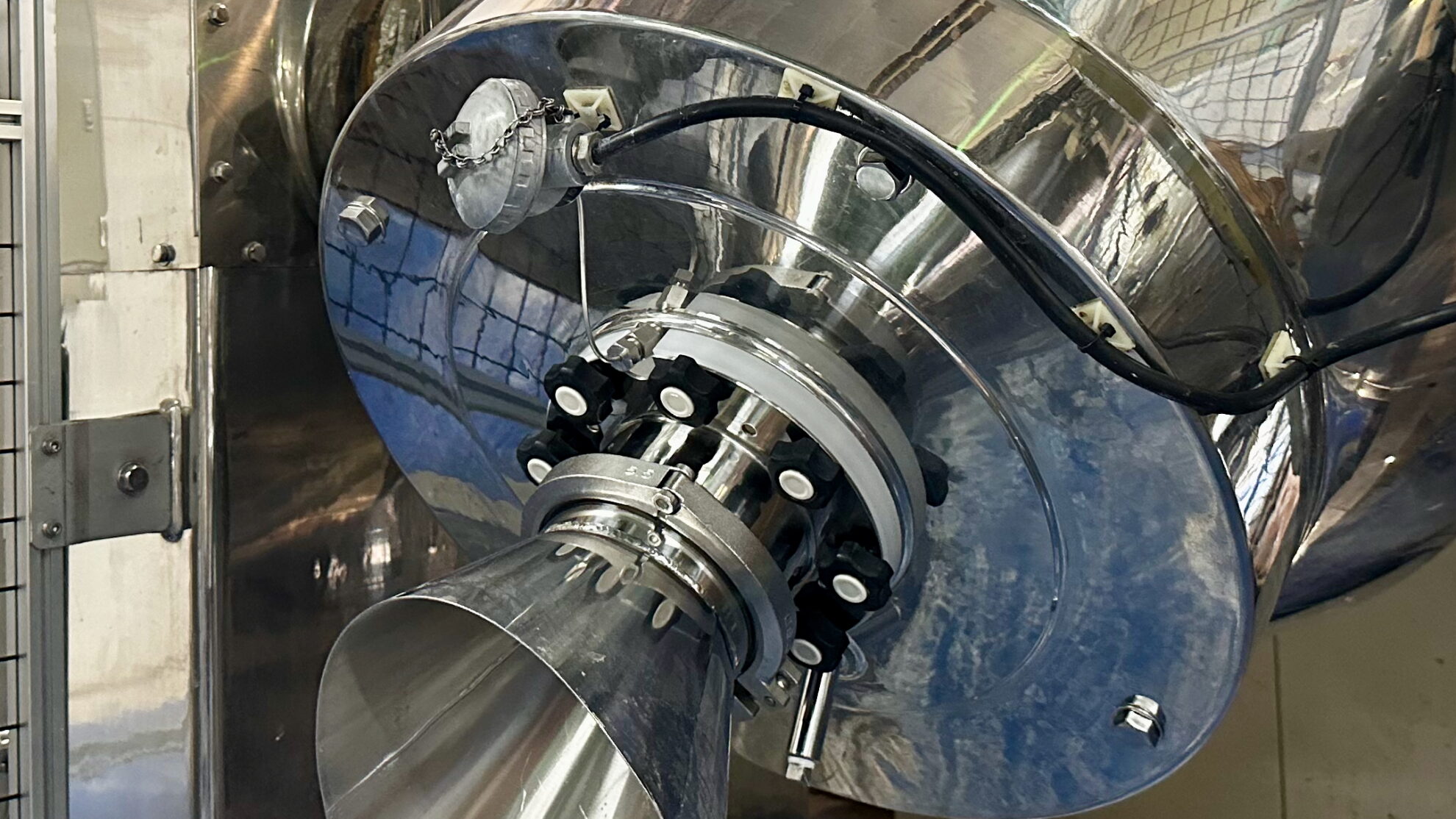

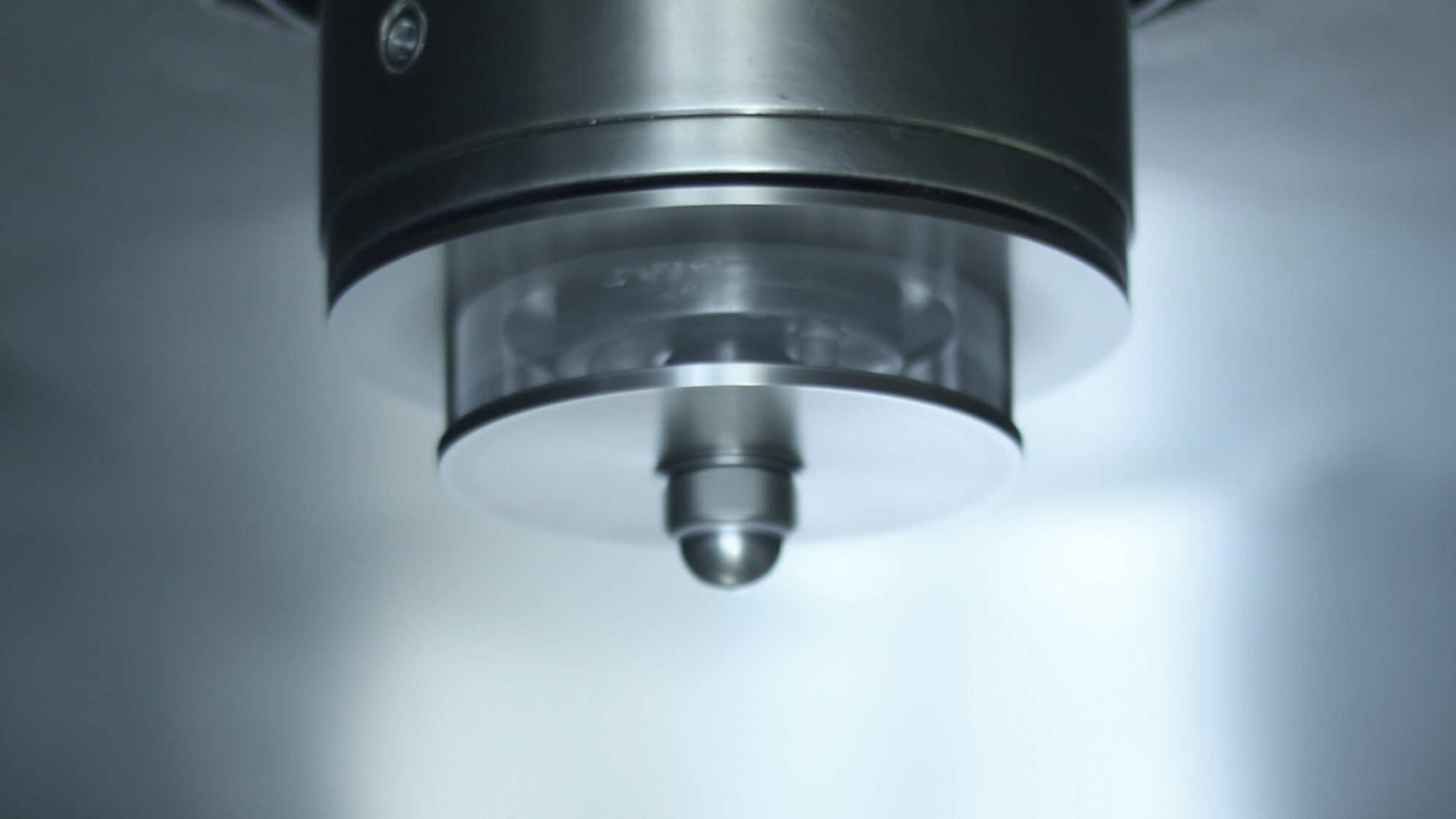

ロータリーアトマイザー(遠心噴霧方式)やスプレーノズル等の噴霧システムによって、溶液やゲル、懸濁液、スラリー、エマルション等の液体材料を凍結プロセス内に噴霧し、凍結体を製造します。凍結工程は連続式である一方、凍結乾燥工程はバッチ式になります。後段であるバッチ式の凍結乾燥工程の欠点を解消するため、フリーズグラニュレーターに複数のフリーズドライヤーを連結して自動で切替接続することによって、連続式に近い生産を行うことが可能です(準連続式生産プロセス)。

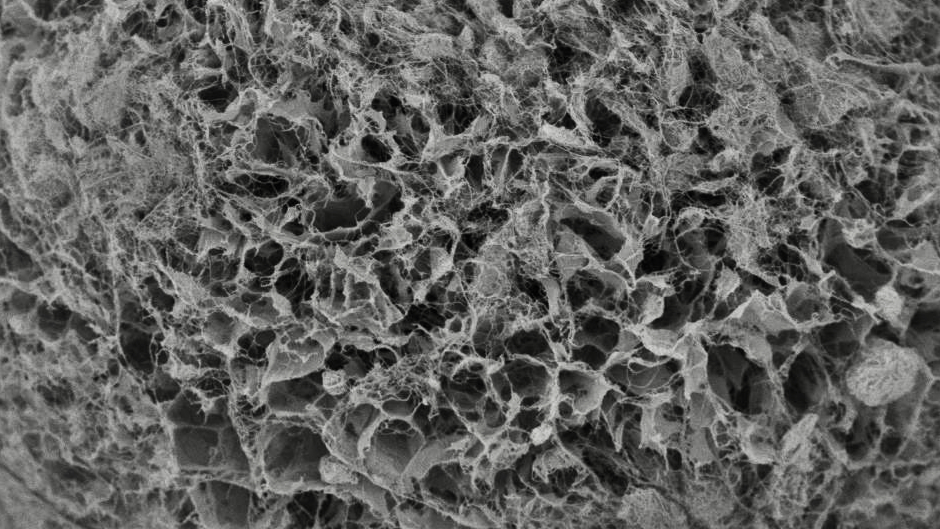

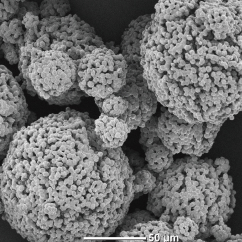

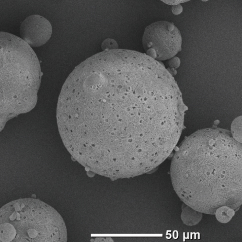

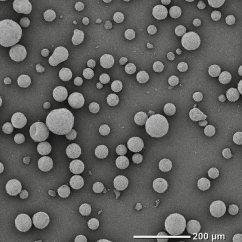

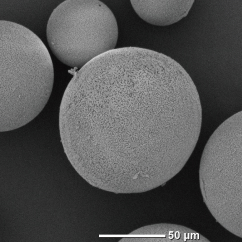

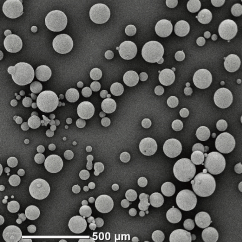

凍結造粒で得られる顆粒体は、球形で流動性に優れ、低密度で高い均質性を保持することが可能です。顆粒体の粒度範囲は10~500µm程度と広く、スプレードライ法と同等以上のタップ密度が得られます。また、高温の熱風乾燥プロセスとは異なり、材料への熱影響が無く、酸化を最低限にとどめることが可能です。

フリーズグラニュレーション法の特徴

- 球形で流動性に優れた造粒体が得られる

- 粒度は10~500µm程度で、シャープな分布が得られる

- 噴霧システムの選定により、精密な粒子制御を行うことが可能

- 材料への熱影響が無く、酸化が最低限にとどまる・低密度で高い均質性を保持することが可能

- ナノパウダーの分散性に優れる

フリーズグラニュレーション法の歴史

フリーズグラニュレーション法は、1975年にW. W. RhodesとS. Prochazkaが、セラミック粉末の凍結造粒に関する最初の論文を発表しました。1980年代後半には、スウェーデンセラミック研究所(SCI)で、液体窒素中にセラミックススラリーを噴霧して凍結造粒を行う、実験スケールの湿式冷却方式が開発されました。2000 年には、スウェーデンのPowderPro社が、実験用の湿式冷却方式による小型フリーズグラニュレーターユニットを開発しました。凍結乾燥には、汎用の小型凍結乾燥装置を使用することによって、市販への道を拓きました。その後、様々な研究プロジェクトでフリーズグラニュレーターの検討が進みましたが、液体窒素を大量に使用するプロセスであることから、安全性とオペレーション費用の面で課題がありました。また、量産に向けたスケールアップが確立されていないことから、スプレードライヤーの代替プロセスとしての検討は進みませんでした。

当社は、2016年にPowderPro社との共同事業として、湿式冷却方式の小型ユニットのテストサービスおよび製品ユニットの販売を開始すると同時に、スケールアップに向けた研究開発を開始しました。約4年間の研究開発期間を経て、2019年に世界初の乾式冷却方式による量産型フリーズグラニュレーター CS30(特許)を開発しました。2020年には、経済産業省による戦略的基盤技術高度化支援事業に、産業技術総合研究所、横浜国立大学、よこはまTLOと共同で採択され(研究開発計画名:高機能ファインセラミックス用噴霧凍結造粒乾燥装置の研究開発)、さらなるフリーズグラニュレーターの開発を進めました。2023年には、液体窒素フリーの高効率冷却ユニットによる乾式冷却方式を採用した大型フリーズグラニュレーター CS220(特許)を開発しました。CS220は、それまでに使用が可能であった二流体ノズルだけでなく、ロータリーアトマイザーや超音波ノズルなどの噴霧方式も採用することが可能になりました。

スプレードライ法との比較

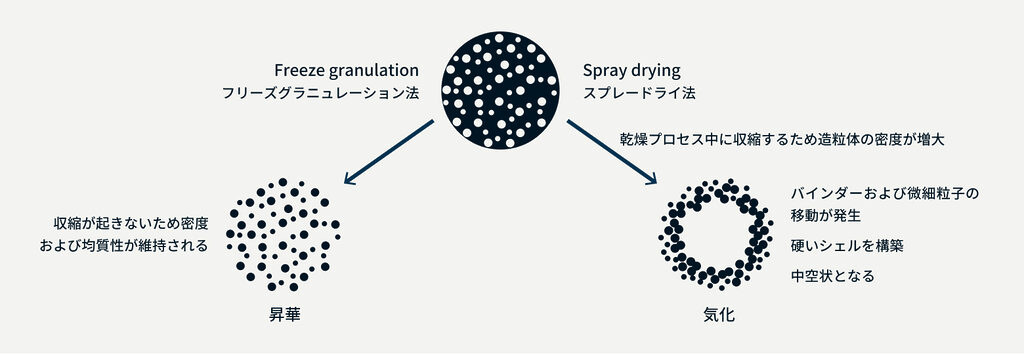

フリーズグラニュレーション法は、スプレードライ法と比較した場合、造粒体の密度や均質性、熱変性や酸化の度合いなどにおいて優位となる特徴があります。

低密度な中実球となる

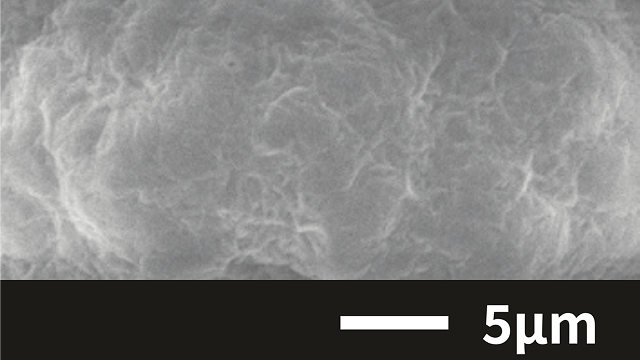

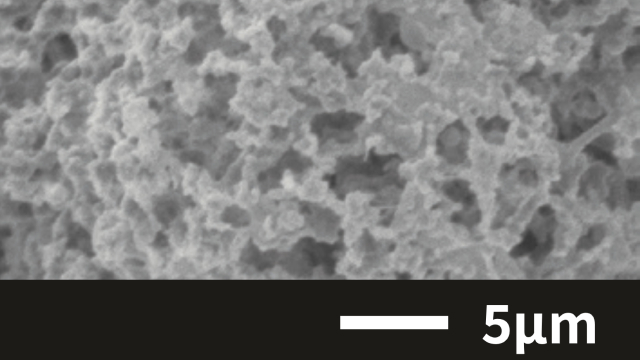

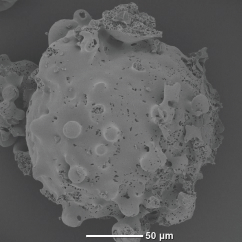

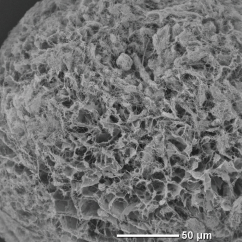

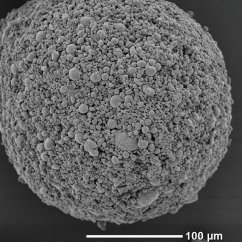

スプレードライ法は、液滴表面から溶媒が蒸発すると同時に、内部の溶媒が表面に移動することによって液滴が収縮し、また内部の固形分が外側に移動しながら乾燥します。そのため、造粒体の密度は内部よりも外側が高く、中空状になることがあります。フリーズグラニュレーション法は、液滴を急速に凍結させることにより、溶媒を含む液滴の内部構造を固定化します。後工程の凍結乾燥では、凍結した溶媒は昇華により乾燥するため、物質の移動と収縮は極めて少なくなります。そのため、造粒体は多孔質で低密度かつ内外の密度差がない中実球になります。低密度の中実球は、医薬品や食品における溶解性の向上や、ファインセラミックスおよび粉末冶金の特性向上に寄与します。

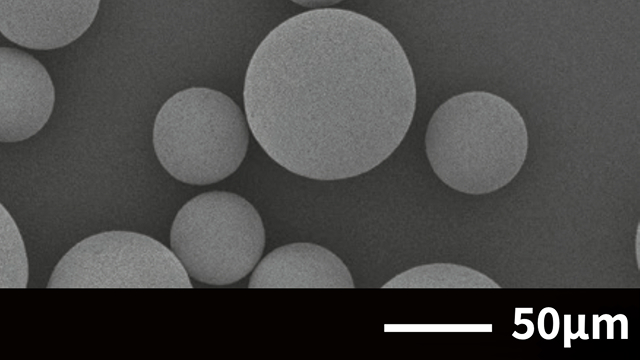

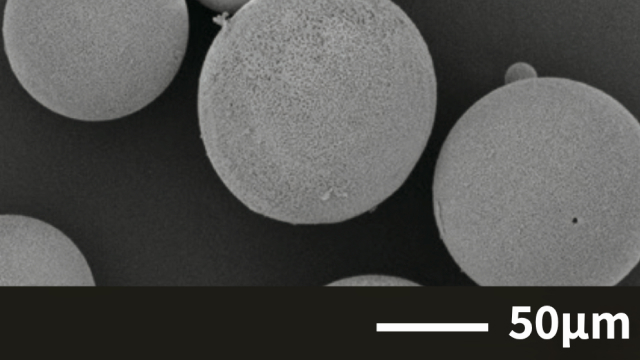

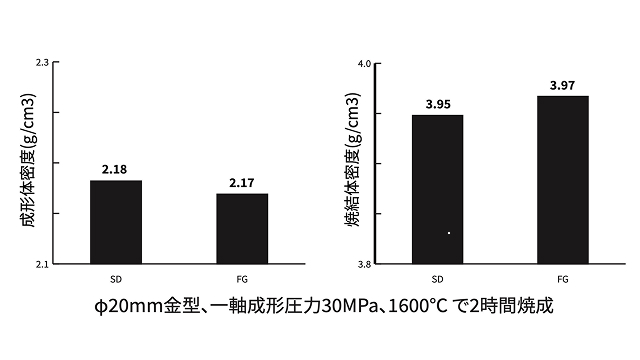

事例1 アルミナ(Al₂O₃)

スプレードライ

フリーズグラニュレーション

成形体と焼結体の密度比較

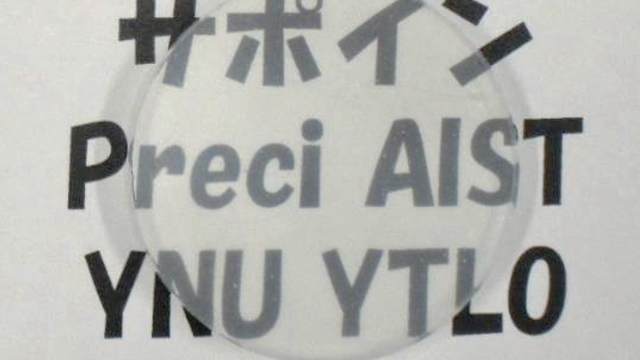

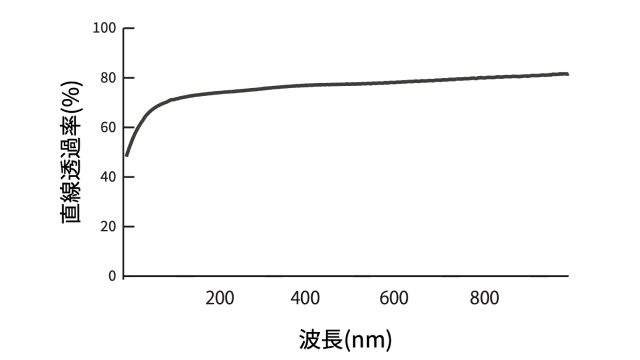

事例2 シリカ(SiO₂)

スプレードライ

フリーズグラニュレーション

直線透過率

低温乾燥による粉体化

スプレードライ法は、液体材料を高温気流中に噴霧し、急速に乾燥させることによって乾燥粉体を製造します。プロセスに供給される高温気流の熱は、液滴表面の水分蒸発に伴う蒸発潜熱として即座に消費されるため、例えば食品などの熱に敏感な材料にも使用することが可能です。しかし、熱風を乾燥媒体としているために、常温以上の熱に曝されることは避けられず、極端に熱に弱い材料の乾燥には不向きです。フリーズグラニュレーション法は、常温以上の熱を与えることなく、乾燥粉体を得ることが可能です。

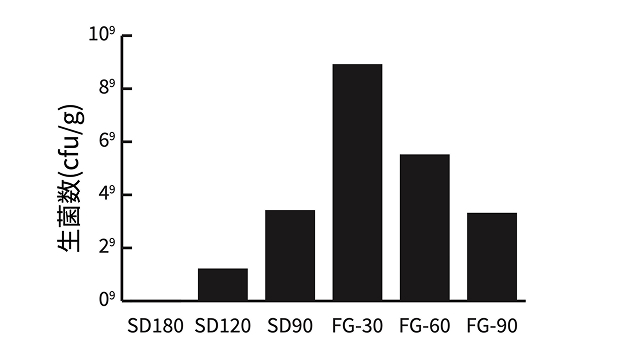

事例3 乳酸菌

粉体外観

乳酸菌生菌数

SD 120℃

FG -160℃

凍結乾燥品の粉砕プロセスとの比較

凍結乾燥品の粉砕プロセスは、フリーザーで予備凍結した材料を凍結乾燥し、乾燥後に粉砕処理します。例としては、インスタントコーヒーの製造があります。フリーズグラニュレーション法は、凍結乾燥品の粉砕プロセスと比較した場合、造粒体の均質性や流動性において優位となる特徴があります。

瞬間凍結による無偏析の均質粉体

凍結乾燥品の粉砕プロセスにおいて、フリーザーで予備凍結する場合は、凍結に数時間かかるため成分の偏析が起こります。また、材料が懸濁液の場合は、沈降による偏析が生じる可能性があります。一方、フリーズグラニュレーション法は、微粒化により比表面積が増大した液滴が瞬時に凍結するため、偏析せずに固定化された顆粒構造体が得られます。後工程の凍結乾燥においても、物質の移動と収縮が極めて少ない状態で溶媒が昇華するため、均質な分散状態を保持した乾燥粉体になります。

流動性の良い球状粉体となる

フリーズグラニュレーション法は、噴霧時の液滴に表面張力が作用するため、球状の凍結造粒体が得られます。凍結造粒体は、後工程の凍結乾燥処理時においても形状が維持され、流動性の高い乾燥粉体になります。一方、凍結乾燥品の粉砕プロセスは、物理的な機械粉砕によって処理を行うため、粉体は異形かつ不均一であり、流動性に劣ります。

アプリケーション例

- ファインセラミックス、金属、合金、複合材料(MMC)の造粒体

- MIM(金属射出成形)や押出成形用充填粉末

- セラミックス、金属、サーメット溶射材

- 白色LED用のセラミック蛍光プレート材

- 材料合成における前駆体調製

- グラフェンシートや酸化グラフェンの顆粒化

- ナノパウダーやカーボンナノチューブ(CNT)の再分散処理

- セルロースナノファイバー(CNF)等の微細ナノ繊維

- 触媒におけるキャリア粒子

- 医薬品およびバイオマテリアル製品

- 食品および医薬品における生菌含有顆粒体

- 多孔質タンパク質顆粒

- 有機化合物の液滴状態における凍結固定

酵母

ラクトース

アスコルビン酸

デキストリン

セルロースナノファイバー

SUS316

アルミナ

シリカ

フリーズグラニュレーション法は、2019年に当社が世界で初めて量産プロセスの開発に成功した、新しい製造プロセスです。そのため、実際のアプリケーション事例はまだ多くはありません。現状、スプレードライヤーで製造している製品は、フリーズグラニュレーターを使用することによって、品質の向上が見込める可能性があります。スプレードライ法と比較した場合、熱影響がなく、また低密度で均質かつ中実顆粒が得られることから、今後は、幅広い産業分野において製品の品質改善や素材開発に貢献することが期待されます。

プロセス概要

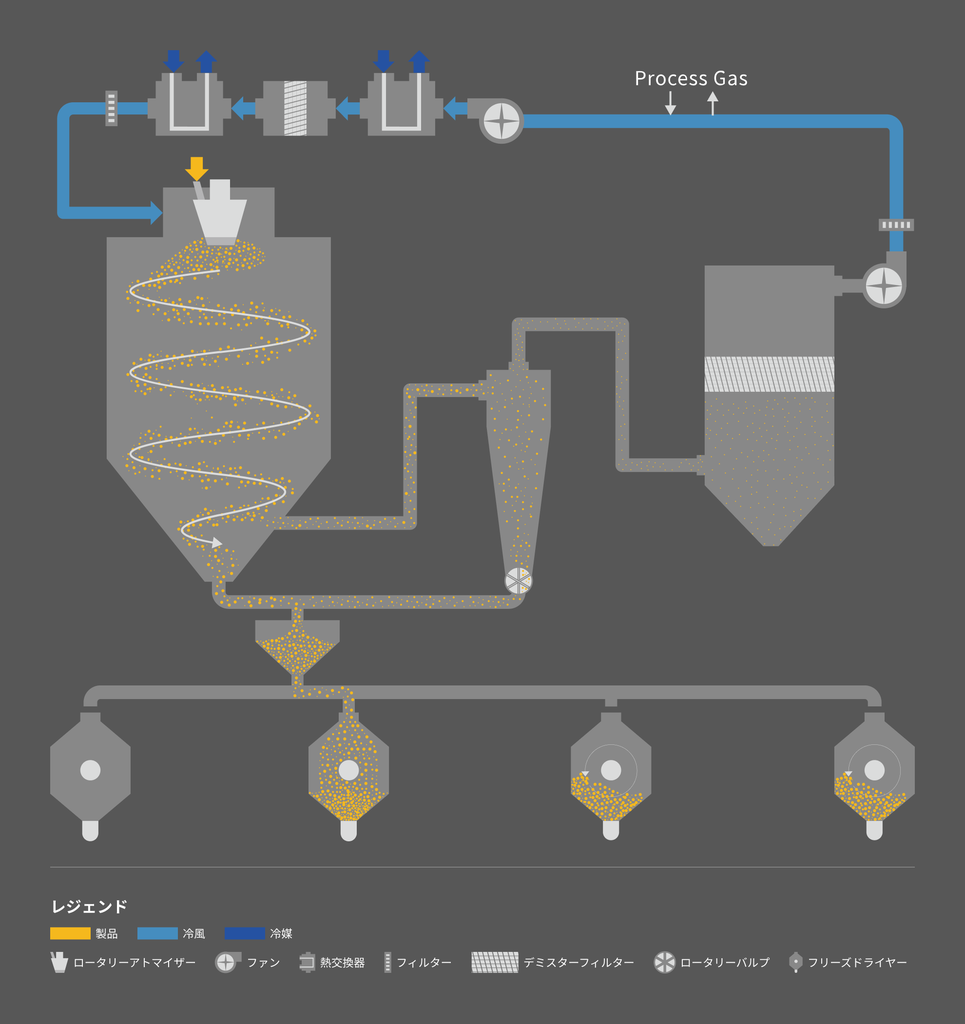

凍結造粒プロセスは、液体の微粒化、液滴の凍結、凍結体の分離回収、凍結体の凍結乾燥という4つの工程からなります。フリーズグラニュレーターによって、液体の微粒化から凍結体の分離回収までの工程を連続で行います。回収した凍結体は、バッチ式の凍結乾燥工程で水分を昇華して乾燥します。凍結乾燥工程では、フリーズグラニュレーターに複数のフリーズドライヤーを連結して自動で切替接続することによって、連続式に近い生産を行うことが可能です(準連続式生産プロセス)。

液体の微粒化

溶液やゲル、懸濁液、スラリー、エマルション等の液体材料を、ロータリーアトマイザーやスプレーノズル等の噴霧システムによって凍結造粒プロセス内に噴霧します。液体は、噴霧システムによって微粒化し、微細な液滴となります。液滴は、微細化することによって急激に比表面積が増大するため、数秒から数十秒程度の短時間で凍結します。凍結体の粒度や形状は、噴霧時の液滴に強く影響を受けるため、液体の微粒化は、フリーズグラニュレーション法における最も重要な要素技術になります。そのため、目的とする造粒体品質を得ることが可能な噴霧システムおよび微粒化条件を決定することが、フリーズグラニュレーターの導入検討における最初のステップとなります(液体噴霧方式の選定はこちら)。

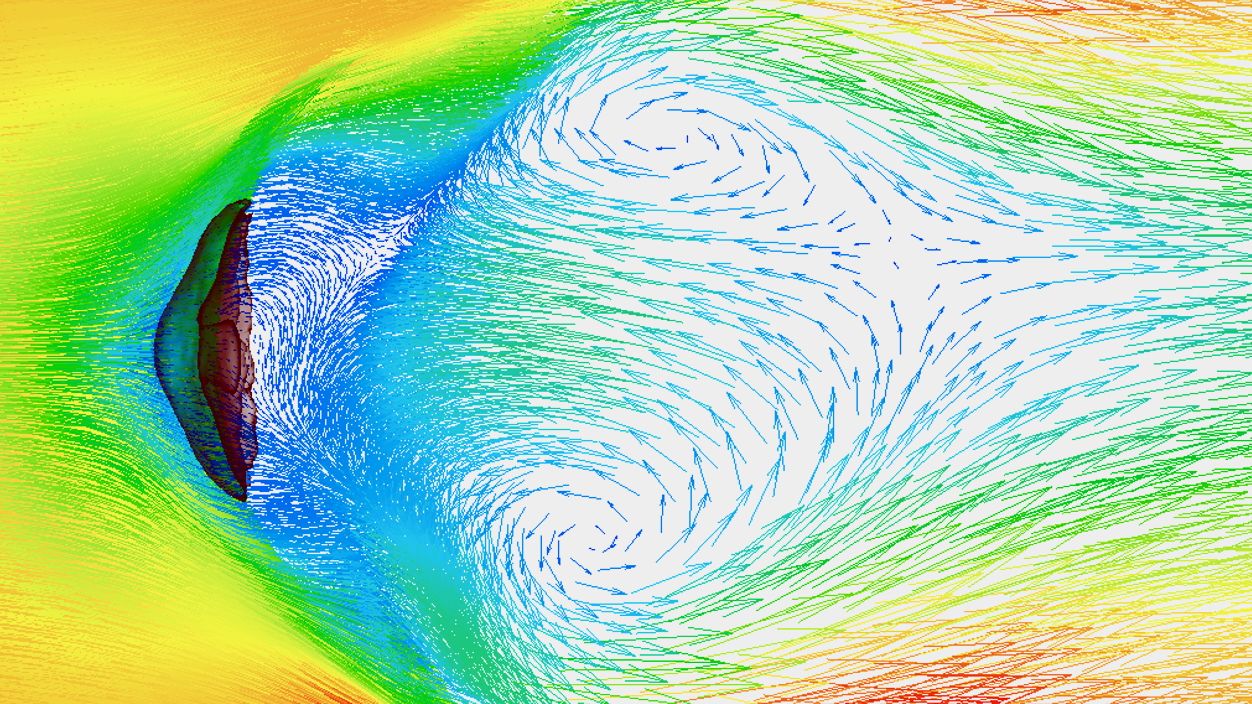

噴霧システムに供給された液体は、エネルギーが内外から付加されることによって不安定化し、流動と変形が生じて分裂します。液体は、流速の増加に伴う液中の乱れによって不安定性が増します。さらに、外気等の外部作用も加わることにより分裂を引き起こし、液糸や液滴が形成されます。外部作用は、主としてせん断力や、液体と外気の境界面に働く力(表面張力および気流による負圧)があります。液流の大部分が微粒化した状態を噴霧流といいます。液滴は、飛散時に再分裂を繰り返すことで微細化し、噴霧流を形成します。理論上は、外気の不規則な乱れによる力と液滴の表面張力が平衡して安定化するまで再分裂を繰り返します。

液体の微粒化は、液体と気体の物性および外部から付加するエネルギーが主要な因子となります。

液体と気体の物性

密度( ρ )、粘性( μ )、表面張力( σ )、比熱( c )、熱伝導率( λ )、温度拡散率( α )等

外部から付加するエネルギー

液流速( ν )、噴射圧力( p )、噴射速度( ν )、回転数( N )、温度( T )等

外部から付加するエネルギーは、液体を不安定にする働きである一方、液体は変形に抵抗して元の安定状態に戻ろうと働きます。噴霧流における液体の安定性は、液体の慣性力、粘性力および表面張力の無次元数から導かれます。代表的な無次元数としては、レイノルズ数( Re )、ウェーバー数( We )、ジェット数( Je )、レイノルズ数とウェーバー数から導かれるスタビリティ数( St )、オーネゾルゲ数( Oh )等があります。

噴霧特性は、噴霧システムだけではなく、液体材料の物性やフリーズグラニュレーターのプロセス条件からも影響を受けます。液体の物性面では、密度や粘性、pH、分散状態、また懸濁液の場合は一次粒子の物性が影響します。プロセス条件面では、フリーズグラニュレータープロセスの形状や温度、風量、内圧等が影響します。そのため、液体材料および製造プロセスの特性を考慮し、目的とする造粒体品質が得られる噴霧システムおよび微粒化条件を決定することが重要です。

液滴の凍結および凍結体の分離回収

液滴の凍結工程は、液体窒素フリーの高効率冷却ユニットによる乾式冷却方式、液体窒素の蒸発ガスを利用した乾式冷却方式および液体材料を液体窒素内に直接噴霧する湿式冷却方式の三種類があります。現在は、当社の最新世代である液体窒素フリーの高効率冷却ユニットによる乾式冷却方式が主流となっています。液体窒素を使用しないため、安全性、環境面、導入費用、運転費用のすべてにおいて優位性があります。

高効率冷却ユニットによる乾式冷却方式(液体窒素フリー)

当社の最新世代である、スケールアップが可能な世界初のクローズドサイクルシステムによるフリーズグラニュレーター(特許)です。独自の高効率冷却ユニットによる液体窒素フリーの乾式冷却方式を採用しています。液体窒素を使用しないため、オペレーション費用を大幅に削減することが可能です。高効率冷却ユニットによる乾式冷却方式は、スプレークーリング法と同様に冷風を冷却媒として使用します。スプレークーリング法で使用する冷風温度は、一般に0℃ 〜 数十℃程度であるのに対して、当方式による適用温度は−10 ~ −50℃程度となります。

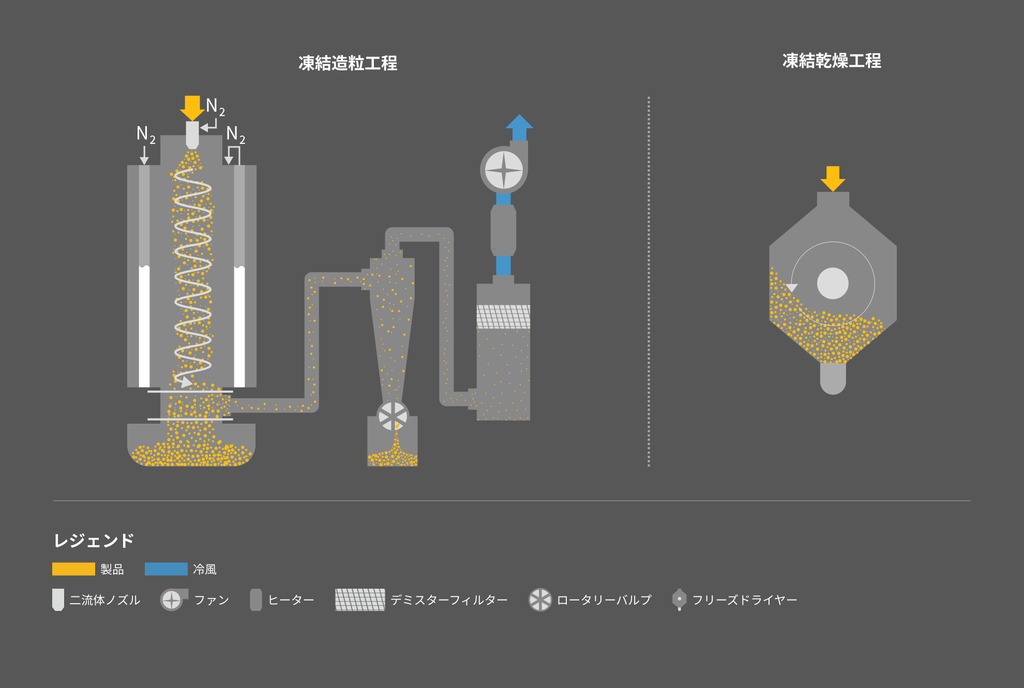

液体窒素の蒸発ガスを利用した乾式冷却方式

当社が開発した、世界初の乾式冷却方式による、量産型フリーズグラニュレーションプロセス(特許)です。ジャケット式の凍結チャンバーの外層部に液体窒素を供給し、プロセス全体を冷却します。ジャケット外層部で蒸発した窒素ガスは、チャンバーの内層部に供給されます。液体は、二流体ノズルによってチャンバーの内層部に噴霧し、冷却窒素ガスと接触することによって凍結します。液体窒素の供給量を調整することにより、プロセス温度の制御が可能です。凍結体は、凍結チャンバー下部に設置された専用回収容器で回収します。回収容器のサイズを大型化することにより、一度に大量の凍結体を製造することが可能です。回収した凍結体は、汎用のフリーズドライヤーまたはRHEOFREED®によって凍結乾燥します。フリーズグラニュレーターに複数のフリーズドライヤーを連結して自動で切替接続することによって、連続式に近い生産を行うことが可能です(準連続式生産プロセス)。

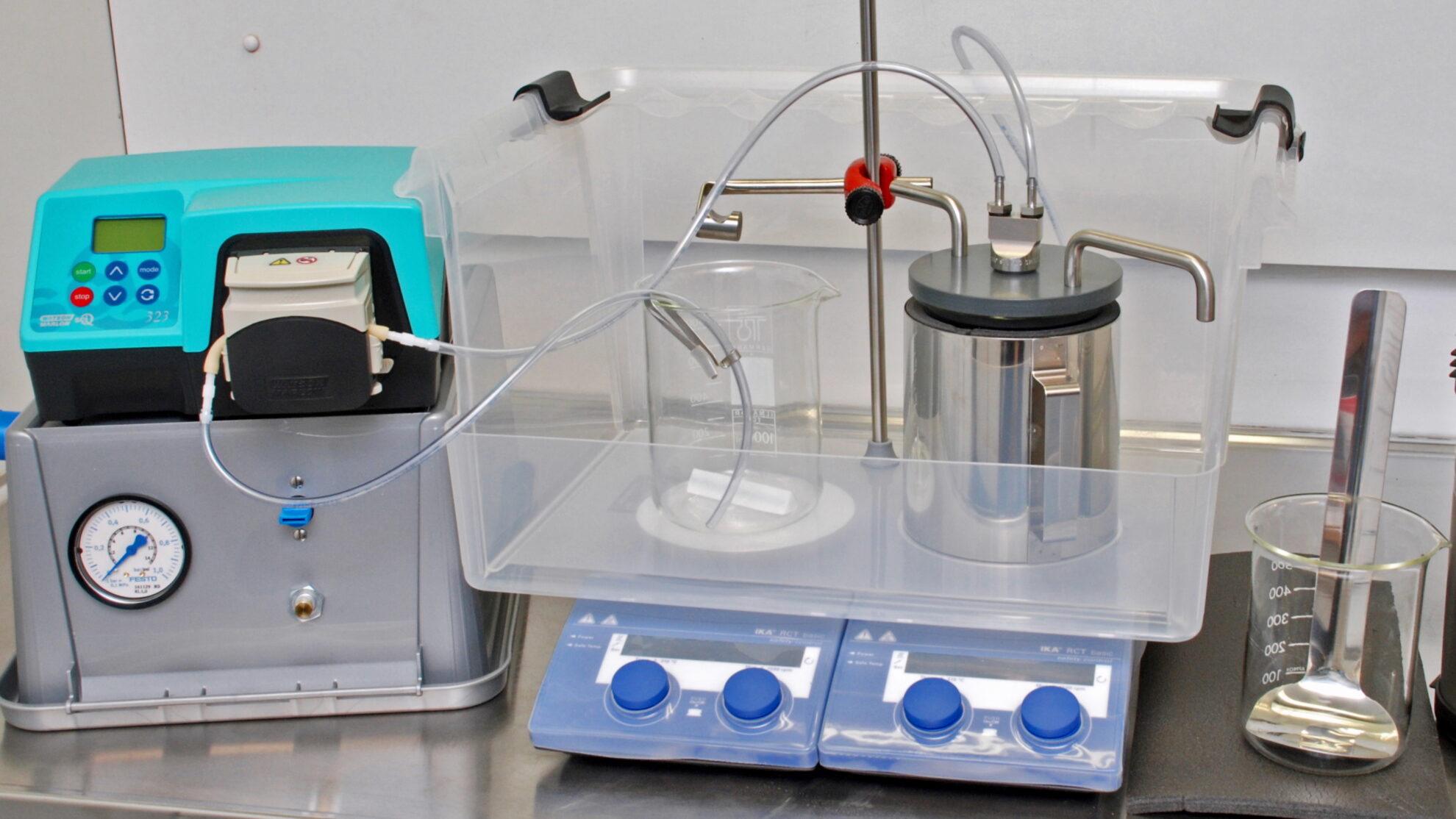

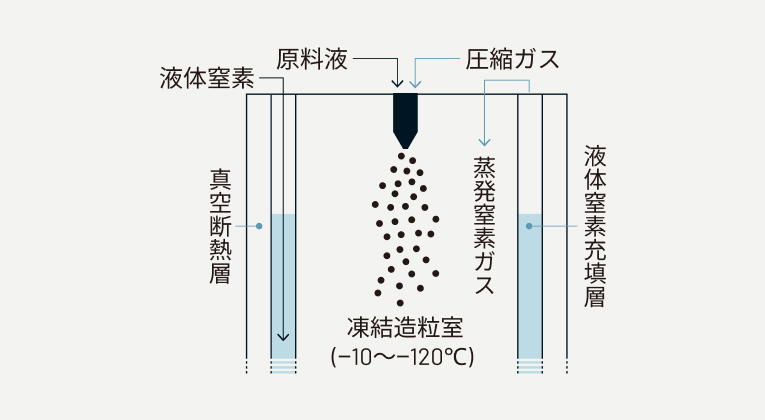

湿式冷却方式

液体窒素を充填した容器内に、二流体ノズルで液体材料を噴霧し、凍結体を作製します。容器に堆積した凍結体は、専用のスクープを用いて回収し、凍結乾燥用の専用トレーに移し替えます。多段式フリーズドライヤーに専用トレーを格納して、凍結乾燥処理を行います。

液滴の凍結

噴霧により微粒化した液滴は、フリーズグラニュレータープロセス内に連続して供給される冷風と接触することにより、気流中に浮遊した状態で凍結します。液滴の凍結速度は、一般に数秒から数十秒程度となります。冷風との接触による液滴群の伝熱係数は、噴霧直後の加速時には、終端速度に達した後の自由落下区間と比べて非常に大きくなります。自由落下区間における伝熱係数は、単位空間あたりの液滴群の濃度が薄まることによって、ヌセルト数( Nu )、プラントル数( Pr )およびレイノルズ数( Re )から導かれるランツ・マーシャルの式等により推算することが可能です。しかし、落下時における液滴群の凝集や干渉、液体材料の物性およびプロセス運転条件により、実際の挙動にはばらつきが生じます。

凍結速度および凍結特性は、液体材料の物性および冷却条件によっても異なります。液滴は低温気流が連続で接触することによって放熱し、材料予冷期間と呼ばれる液滴の温度低下から、凝固点降下に伴う過冷却を経て、凝固期間に移行します。凝固期間においては、液滴の凝固によって凝固潜熱を放出します。凝固した造粒体は、固体冷却期間に移行して、温度が低下します。

フリーズグラニュレーションプロセスにおいて、液体材料の凍結に要する熱量と時間は、材料の物性およびプロセスの冷風温度と風量条件から算出します。材料予冷期間は、噴霧時の液滴温度、液滴表面の伝熱係数、液体材料の定圧比熱および液相の密度等から算出します。凝固期間における固化速度は、液滴径および液体材料の凝固点、凝固潜熱、液滴表面の伝熱係数、固相の密度、固相の熱伝導率等から導かれます。固体冷却期間は、固体である凍結体の温度、固体表面の伝熱係数、固体の定圧比熱および固相の密度等から算出します。

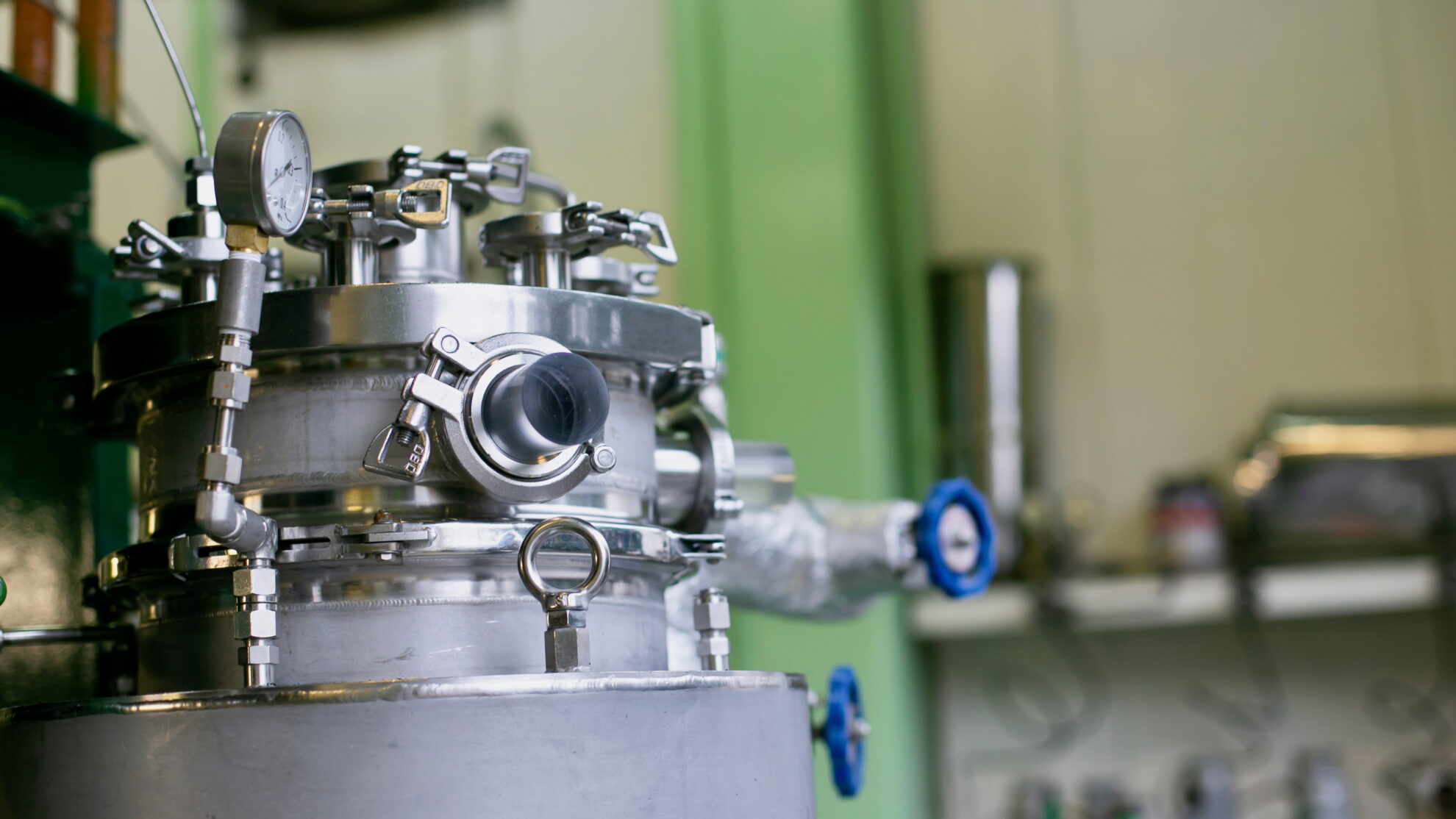

凍結体の分離回収

凍結体は、凍結チャンバー内で旋回気流に乗った状態で落下します。液滴は、チャンバーの内壁に接触する前に氷結凝固します。適切に設計されたフリーズグラニュレーターは、製品が凍結に要する落下距離に応じた有効容積が確保されているため、未凍結の製品が内壁に付着するのは最小限に収まります。凍結体の分離回収は、凍結チャンバー下部またはサイクロンによって回収します。ファインセラミックスなどの無機材料分野では、フリーズグラニュレータープロセス内で直接分級を行う目的として、凍結チャンバー下部およびサイクロンの二点で回収する方式があります。凍結チャンバー下部では、球形に造粒された流動性の良い凍結体が得られ、サイクロンにより微粒凍結体を捕集します。凍結体の粒度に応じて分級する必要のない製品については、サイクロンによる一括捕集方式を採用します。凍結体の分離回収後は、デミスタースクラバーおよびHEPAフィルターによって除塵します。

回収した凍結体は、手動でフリーズドライヤーに投入する、あるいはフリーズグラニュレーターとフリーズドライヤーを連結し、自動輸送する方法があります。凍結造粒プロセスにおいて、凍結工程は連続式である一方、凍結乾燥工程はバッチ式となります。手動で行う場合は、フリーズグラニュレーターに設置された専用回収容器を取り外し、容器内の凍結体をフリーズドライヤーに投入します。フリーズドライヤーの能力に上限がある場合は、回収した凍結体をフリーザーで凍結保管し、分割して凍結乾燥を行うことが可能です。自動で行う場合は、フリーズグラニュレーターに複数のフリーズドライヤーを連結して自動で切替接続することによって、連続式に近い生産を行うことが可能です(準連続式生産プロセス)。

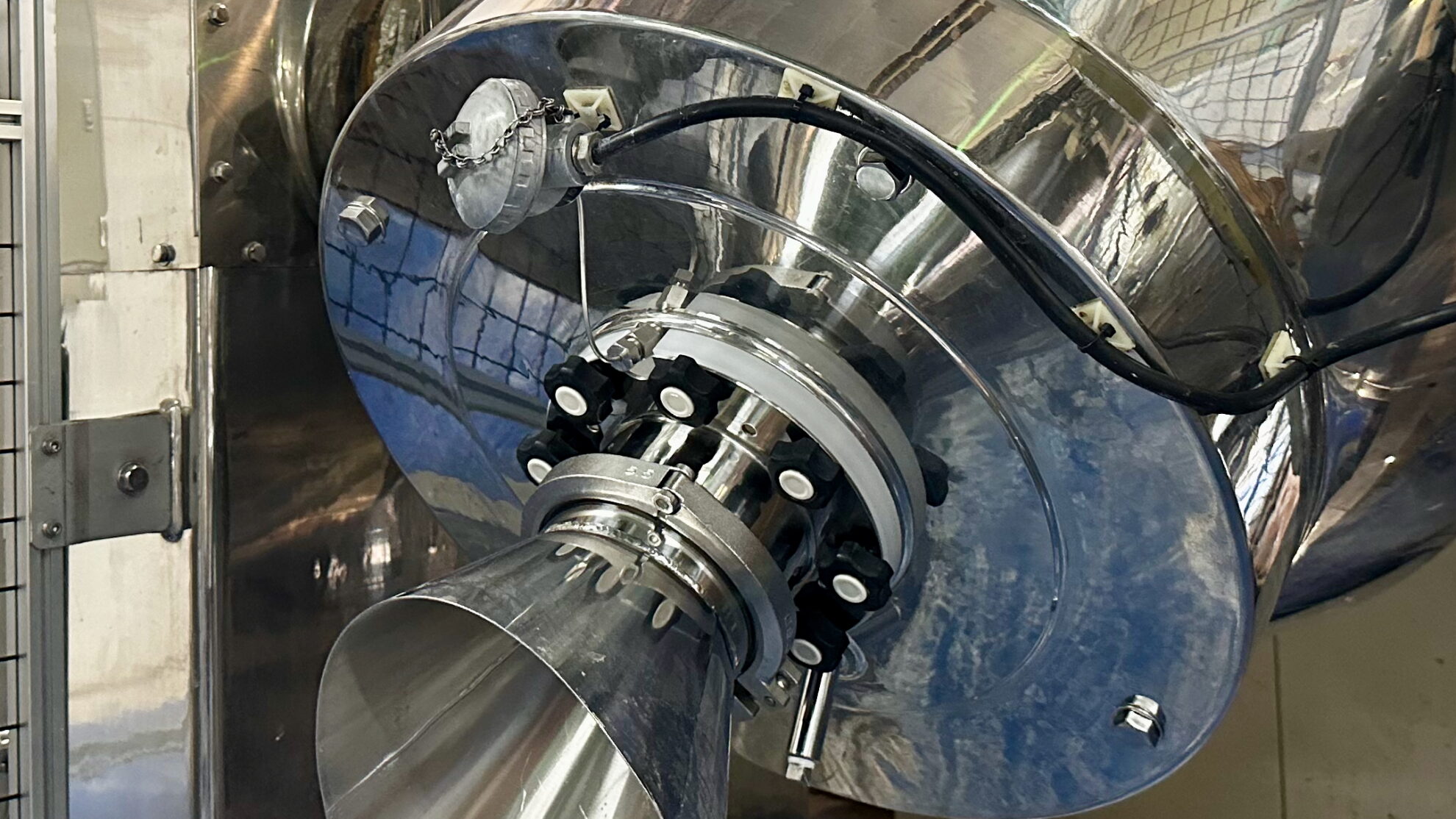

当社のフリーズグラニュレーションプロセスは、神鋼環境ソリューション社の回転式フリーズドライヤーRHEOFREED®を、能力に応じて最適化して組み込むことが可能です。RHEOFREED®は、乾燥室が回転することにより、高効率で均一に凍結体を乾燥します。標準的な棚型フリーズドライヤーと比較した場合、乾燥時間を50%以上短縮することが可能です。乾燥室の構造がシンプルであるため、乾燥製品の回収や洗浄作業を容易に行えます。乾燥室は、全容量で160L から最大1,000Lまでスケールアップすることが可能です。

凍結体の凍結乾燥

回収した凍結体は、フリーズドライヤーによって凍結乾燥を行います。凍結乾燥工程では、氷結した溶媒を昇華させることによって除去し、凍結体を乾燥します。凍結乾燥時には、系内を三重点以下の温度と圧力にすることにより、固体状態にある溶媒は、液体への相転移を経ずに気体に昇華します。物質の相は熱と圧力に応じて変化するため、系内を減圧することによって溶媒の沸点が下がり、低温による蒸発が可能になります。凍結乾燥における昇華過程を一次乾燥といいます。

フリーズドライヤーは、系内を真空ポンプによって減圧します。凍結体に含まれる溶媒は、減圧環境下で固体から気体に相転移します。気化した蒸気は、コールドトラップ(コンデンサー)で凝縮し、系外に排出されます。凍結体に含まれる溶媒は、昇華時には相転移に伴い吸熱します。そのため、系内を加熱することにより、凍結体の昇華潜熱に必要な熱量を補います。昇華は、凍結体の表面から進行します。すでに乾燥した既乾燥層と未乾燥部である凍結層との境界である昇華面は、昇華の進行とともに、徐々に時間をかけて内部に移行します。昇華速度は、凍結体とコールドトラップの蒸気圧差を大きくするほど増加しますが、乾燥条件の設定は、凍結体の特性も同時に考慮して決定する必要があります。内部に移行した昇華面で発生する蒸気は、既乾燥層の空隙を通過して外部に移動します。昇華面における蒸気の発生速度が蒸気の外部移動速度を上回る水準まで熱を供給した場合は、凍結体の内部で局所的に真空度が低下し、凍結層が融解してしまう場合があります。そのため、系内の加熱温度は、凍結体の共晶点よりも低く維持する必要があります。

昇華に要する吸熱量は、昇華が進行するにつれて徐々に低下し、次第に製品である造粒体の温度が上昇していきます。凍結体には、構成分子と水素結合によって結びついている結合水や、自由水の凍結温度以下においても凍らずに残存する不凍水が存在します。昇華過程で、残存する結合水や不凍水は、系内を追加で昇温することによって除去します。昇華後における、昇温による乾燥過程を二次乾燥といいます。

一次乾燥と二次乾燥の各段階において、加熱温度と真空度が適切に設定されていない場合は、造粒体の融解や未乾燥、また崩れや収縮、亀裂などの構造的な欠陥が発生する場合があります。そのため、凍結乾燥工程は、凍結特性を考慮し、適切な温度と圧力条件を設定することが重要です。

テスト・受託加工

当社は、積み重ねた技術をもとに、データに基づく最適なフリーズグラニュレーター製造プロセスを提供しています。また、フリーズグラニュレーターのテスト・受託加工および各種分析・測定業務も承っています。粉体加工のみならず、原料の粉砕や混合、成形、焼成など、前後工程も含めたサービスを提供しています。国内二拠点のパウダーテクニカルセンター(神奈川県川崎市)およびASEANパウダーテクニカルセンター(タイ)の計三拠点において、顧客の持つ技術的課題を解決するために日々運営しています。2023年に新設した第二パウダーテクニカルセンター(PTC2)では、国内最大規模の分析・測定装置を取り揃えています(粉体テスト・分析・測定サービス詳細/粉体委託加工サービス詳細)。当サービスをご紹介する特設サイトプリス粉ラボを新たにリリースしました。サービスや施設の詳細および技術資料もご案内していますので、ぜひアクセスしてください。