液体の微粒化

スプレードライヤーやスプレークーラー、フリーズグラニュレーターにおける粒子設計技術として、液体の微粒化は最も重要な要素となります。溶液やゲル、懸濁液、スラリー、エマルション等の液体材料を、ロータリーアトマイザーやスプレーノズル等の噴霧システムによって、粉体製造プロセス内に噴霧します。液体は、噴霧システムによって微粒化し、微細な液滴となります。液滴は、微細化することによって急激に比表面積が増大します。そのため、スプレードライヤーの場合は、液滴は数秒から数十秒程度の短時間で水分が蒸発して乾燥します。スプレークーラーおよびフリーズグラニュレーターも同様に、液滴は短時間で凝固します。最終的な造粒製品の粒度や形状は、噴霧時の液滴に強く影響を受けます。そのため、目的とする造粒体品質が得られる噴霧方式および微粒化条件を決定することが、プロセスの導入検討における最初のステップとなります。

液体を微粒化することにより、以下の効果が生まれます。

表面張力の働き

表面張力により、球状の液滴が形成されます。

表面積の増加

液滴径が1/Nの均一な球状液滴の総表面積はN倍になります。そのため、熱移動や化学反応が促進されます。

液滴数の増加

液滴径が1/Nの均一な球状液滴の液滴数はN3個になります。そのため、広い空間範囲に均一に分散させることが可能です。

液滴質量の減少

液滴径が1/Nの均一な球状液滴の1滴あたりの質量は1/N3になります。そのため、液滴と気体間の運動量交換が促進されます。

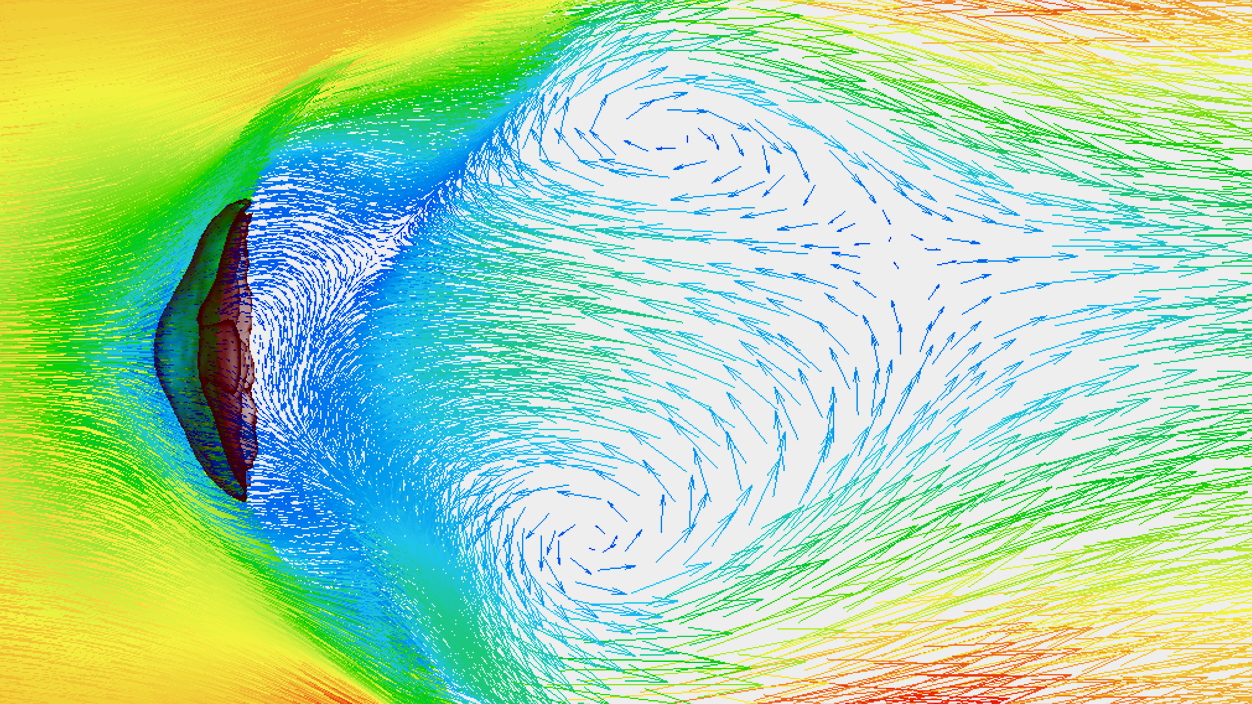

噴霧システムに供給された液体は、エネルギーが内外から付加されることによって不安定化し、流動と変形が生じて分裂します。液体は、流速の増加にともなう液中の乱れによって不安定性が増します。さらに、外気等の外部作用も加わることで分裂を引き起こし、液糸や液滴が形成されます。外部作用は、主としてせん断力や、液体と外気の境界面に働く力(表面張力および気流による負圧)があります。液流の大部分が微粒化した状態を噴霧流といいます。液滴は、飛散時において再分裂を繰り返すことで微細化し、噴霧流を形成します。理論上は、外気の不規則な乱れによる力と液滴の表面張力が平衡して安定化するまで再分裂を繰り返します。

液体の微粒化は、液体と気体の物性および外部から付加するエネルギーが主要な因子となります。

液体と気体の物性

密度( ρ )、粘性( μ )、表面張力( σ )、比熱( c )、熱伝導率( λ )、温度拡散率( α )等

外部から付加するエネルギー

液流速( ν )、噴射圧力( p )、噴射速度( ν )、回転数( N )、温度( T )等

外部から付加するエネルギーは、液体を不安定にする働きである一方、液体は変形に抵抗して元の安定状態に戻ろうと働きます。噴霧流における液体の安定性は、液体の慣性力、粘性力および表面張力の無次元数から導かれます。代表的な無次元数としては、レイノルズ数( Re )、ウェーバー数( We )、ジェット数( Je )、レイノルズ数とウェーバー数から導かれるスタビリティ数( St )、オーネゾルゲ数( Oh )等があります。

噴霧特性は、噴霧システムだけではなく、液体材料の物性およびプロセスの運転条件からも影響を受けます。液体の物性面では、密度や粘性、pH、分散状態および懸濁液の場合は一次粒子の物性が影響します。運転条件面としては、プロセスの形状や温度、風量、内圧等が影響します。そのため、液体材料および製造プロセスの特性を考慮し、目的とする造粒体品質が得られる噴霧方式を選定することが重要です。

ロータリーアトマイザー方式(遠心噴霧方式)

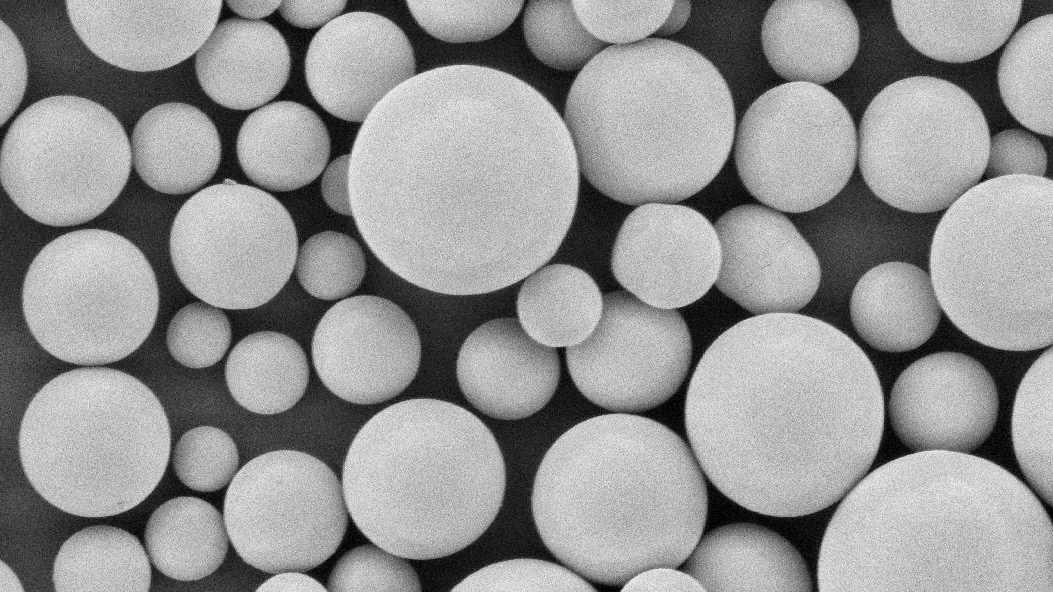

ロータリーアトマイザー方式は、高速回転するディスクに液体材料を供給し、遠心力によってディスクの周縁から微粒化する噴霧法です。高速回転による遠心力を利用した微粒化であることから、遠心噴霧方式ともいわれます。連続で供給される液体材料は、液膜となってディスクの周縁に達し、不安定化することで液滴に微粒化します。ロータリーアトマイザーによる液体の微粒化状態は、ディスクの直径と回転数から定まる遠心力とディスクの形状特性、液体の供給速度、また密度や粘性、表面張力などの液体物性によって決まります。ロータリーアトマイザーによる液滴径範囲は、一般に20マイクロメートルから数ミリメートル程度となります。粉体としての粒度範囲は、スプレードライ法で10~200μm、スプレークーリング法で20μm~数mm、フリーズグラニュレーション法で20~数百μm程度になります。液滴形状は、表面張力の働きにより球状となり、シャープな粒度分布で流動性の良い造粒体が得られます。

ロータリーアトマイザー方式は、高速回転するディスクに液体材料を供給し、遠心力によってディスクの周縁から微粒化する噴霧法です。高速回転による遠心力を利用した微粒化であることから、遠心噴霧方式ともいわれます。連続で供給される液体材料は、液膜となってディスクの周縁に達し、不安定化することで液滴に微粒化します。ロータリーアトマイザーによる液体の微粒化状態は、ディスクの直径と回転数から定まる遠心力とディスクの形状特性、液体の供給速度、また密度や粘性、表面張力などの液体物性によって決まります。ロータリーアトマイザーによる液滴径範囲は、一般に20マイクロメートルから数ミリメートル程度となります。粉体としての粒度範囲は、スプレードライ法で10~200μm、スプレークーリング法で20μm~数mm、フリーズグラニュレーション法で20~数百μm程度になります。液滴形状は、表面張力の働きにより球状となり、シャープな粒度分布で流動性の良い造粒体が得られます。

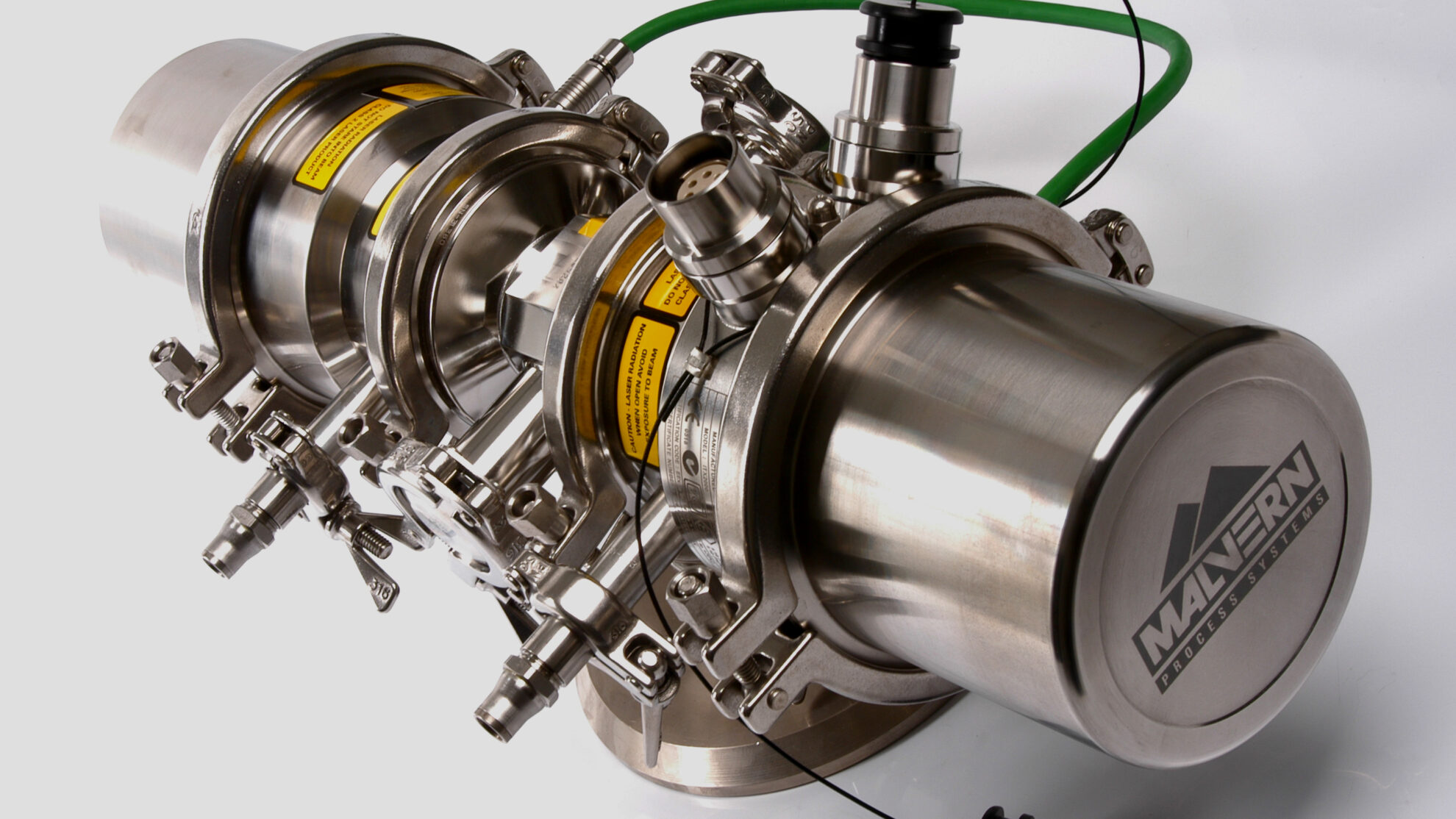

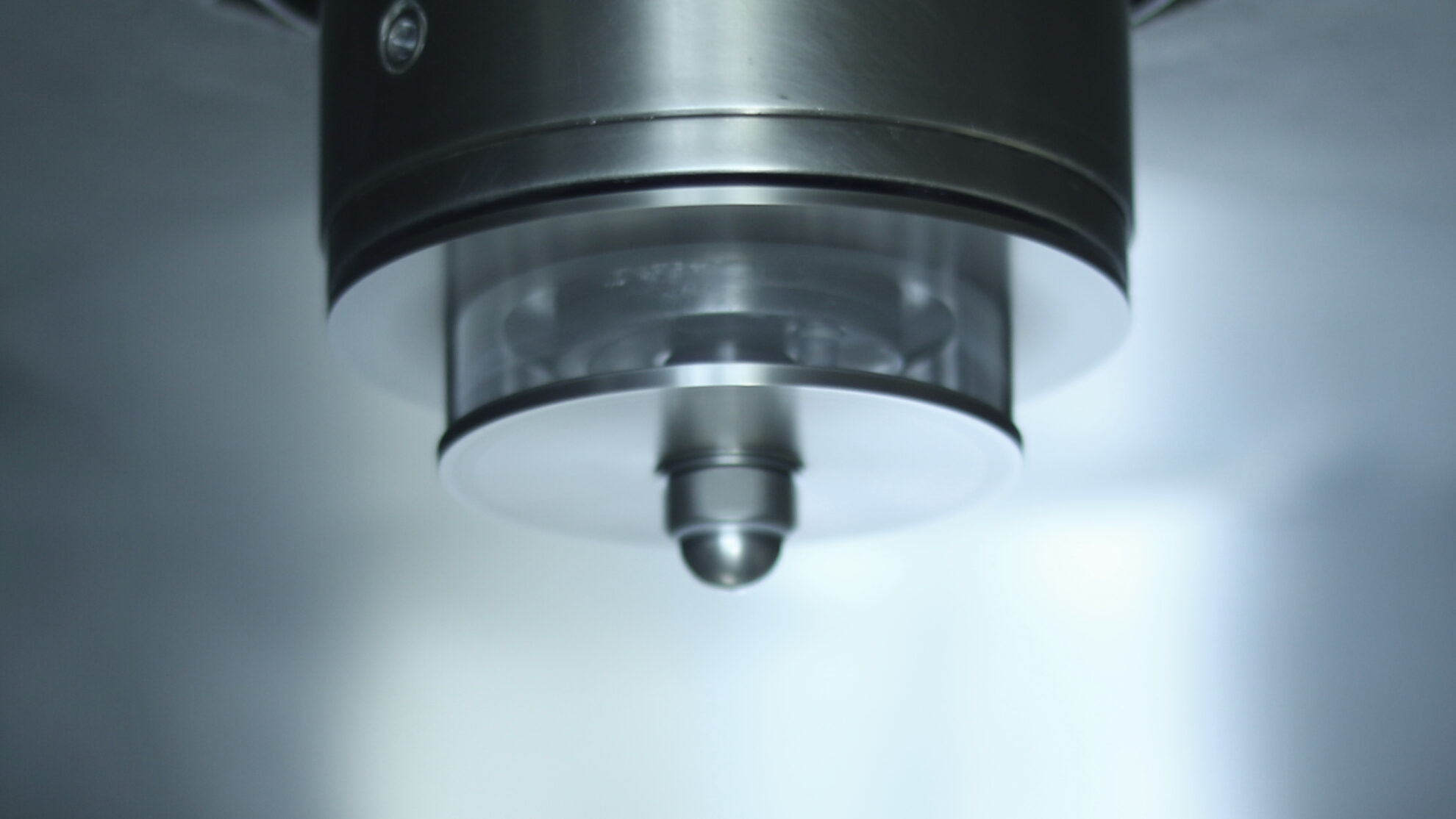

ロータリーアトマイザー

当社のロータリーアトマイザーは、最大処理量25 t/h、最大回転数 35,000 rpm までの範囲において、目的に応じたモデルを選定することが可能です。

モーター駆動方式

高速モーターによるダイレクトドライブおよびベルトドライブの二つの方式があります。液体供給速度やディスクのサイズと形状、最大回転数に応じて最適なモデルを選定することが可能です。

安全監視システム

回転センサーとベアリング温度センサーおよび安全インターロックシステムが標準仕様となります。オプションとして、振動監視センサーおよび液漏れ監視センサーの追加が可能です。

制御システム

回転数制御または粒度分布自動追従型 アトマイザーシステム(特許)から選択可能です。

アトマイザー冷却機構

空冷方式およびオイル冷却方式から選択可能です。

ディスク

目的に応じて、多様なモデルのディスクを選定することが可能です。

材質

ステンレス、Super Duplex(SAF 2507)、チタン、インコネル、ハステロイC276、またはアルミナ、ジルコニア、窒化ケイ素、炭化ケイ素などのセラミックスから選択可能です。

表面処理

摩耗対策として、タングステン溶射やステンレスの特殊硬化処理を行うことが可能です。また、液体の滑り性を向上させるための特殊コーティング処理を行うことも可能です。

形状

用途や材料特性に応じて、多様なディスクが選択可能です。当社は、コアンダ効果を応用したコアンダディスク(特許)など、オリジナルのディスクを多く開発しています。

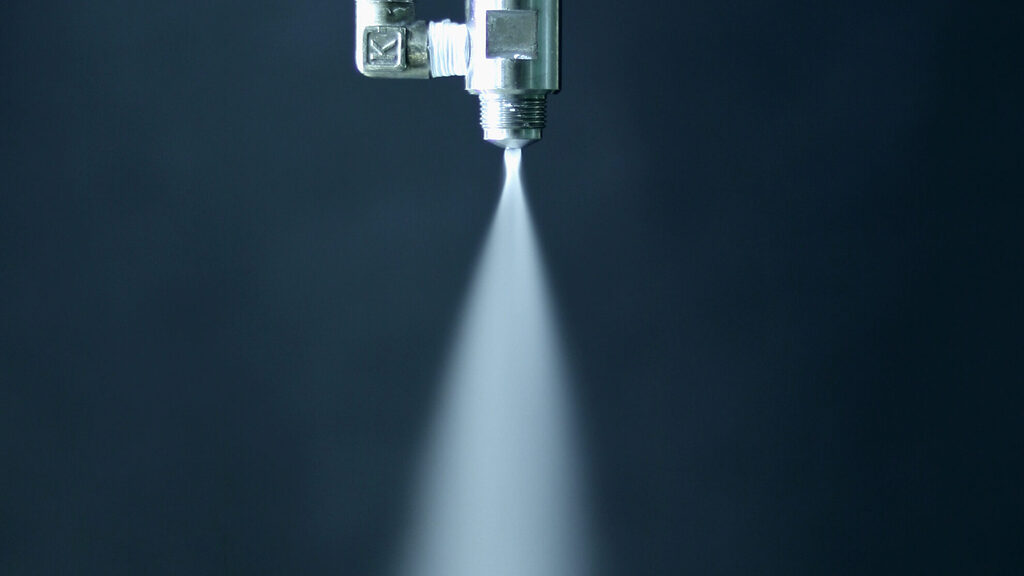

ノズル方式

ノズル方式は、液体の圧力や圧縮気体、超音波などの付加エネルギーによって、液体を微粒化する噴霧法です。当社は、液体を加圧供給することによって微粒化する一流体ノズル、圧縮気体を衝突・混合させて微粒化する二流体ノズル、超音波によって液膜を振動し微粒化する超音波ノズルを取り扱っています。当社の最新式二流体ノズルは、微粒化性能に優れ、シングルミクロンオーダーの微粒化が可能です。

一流体ノズル方式

一流体ノズルは、加圧ノズルあるいはプレッシャーノズルとも呼ばれ、液体を高圧ポンプの圧力によって微粒化する噴霧法です。ポンプにより加圧された液流は、ノズルチャンバー内で旋回流を起こし、高速でノズルオリフィスから放出されることによって微粒化します。一流体ノズルによる液滴径範囲は、一般に30マイクロメートルから数ミリメートル程度です。粉体としての粒度範囲は、スプレードライ法で15~500μm、スプレークーリング法で30μm~数mm、フリーズグラニュレーション法で30~数百μm程度になります。使用圧力は、低圧から高圧まで幅広く選択することが可能です。材質は、耐摩耗性や耐食性、耐熱性などに応じて選定します。ロータリーアトマイザーと比較した場合、液滴制御の緻密性において劣る反面、単純で堅牢な構造であることから、大量生産が主目的のプラントに適しています。当社の独自技術としては、ノズル角度を自在に調整する事が可能なユニバーサルノズル方式があります。最適なノズル本数と単位ノズル当たりの処理量を算出し、チャンバーサイズと形状に合わせて適切な配置設計を行うことによって、生産効率と歩留まりを向上させる事が可能です。

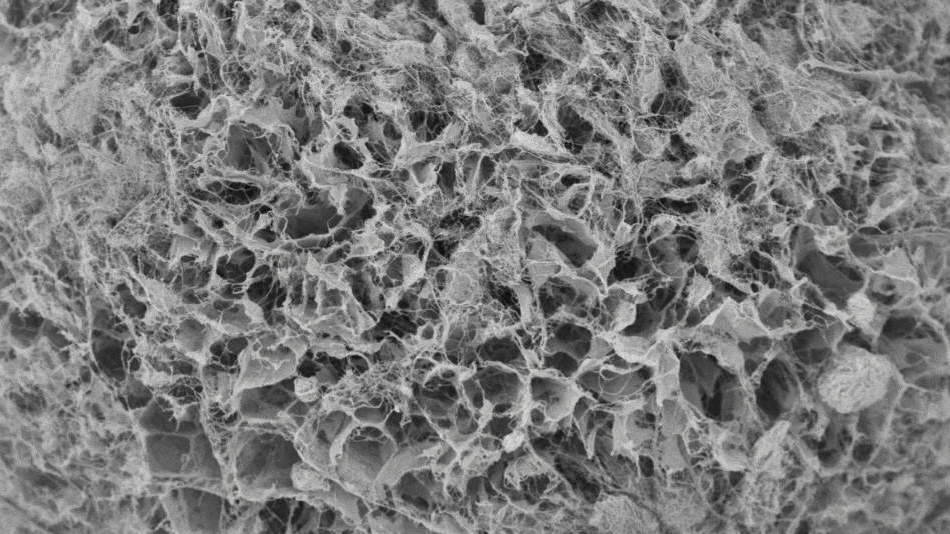

二流体ノズル方式

二流体ノズルは、圧縮気体を液流に衝突および混合させて微粒化する噴霧法です。ポンプにより送液された液流は、ノズル内で圧縮気体の気流と衝突し、混合することによって微粒化します。当社の最新式二流体ノズルは、四流体ノズルなどの多流体ノズルと同水準の微粒化性能があり、圧縮気体の消費量を大幅に低減した上で、シングルミクロンの微粒化が可能です。二流体ノズルによる液滴径範囲は、一般にシングルマイクロメートルから70μm程度です。粉体としての粒度範囲は、スプレードライ法でサブミクロン~30μm、スプレークーリング法で10~数百μm、フリーズグラニュレーション法で10~数百μm程度になります。気体と液体の混合比(気液比)を調整することにより、スプレーパターンを調整することが可能です。圧縮気体の圧力が高いほど、液滴が細かく微粒化します。当社は、高濃度または高粘度の液体材料に対しても目詰まりを起こしにくい構造のノズルを採用しています。材質は、耐摩耗性、耐食性、耐熱性などを考慮し、最適な素材を選定します。

超音波ノズル方式

超音波ノズルは、超音波で液膜を振動させ、不安定化することによって微粒化する噴霧法です。超音波発振機によって増幅した振動子の機械振動は、液流に定常波を作って液膜を波立たせます。液膜は、超音波が表面張力を超える水準まで出力することによって霧化されます。液体は無加圧で霧化されるため、低速で柔らかい噴霧になります。霧化された液滴は、流量にかかわらずに均一となり、シャープな粒度分布が得られます。液滴径範囲は、ノズルの構造および超音波出力によって異なりますが、一般には数十から数百μm程度となります。

まとめ

スプレードライヤーやスプレークーラー、フリーズグラニュレーターにおける造粒体の粒子設計として、液体の微粒化は最も重要な要素技術になります。目的の造粒体を得るためには、材料およびプロセスの特性を考慮した上で、最適な液体噴霧方式を選択することが重要です。

・粒子設計を行う上で、微粒化は最も重要な要素である

・液体性状は、濃度、粘性、pH、分散状態、懸濁液の場合は一次粒子の性状が影響する

・運転条件面は、噴霧システム以外にもプロセスの形状や温度、風量、内圧等が影響する

・ロータリーアトマイザーは、シャープな粒度分布で流動性の良い球状の造粒体が得られる

・一流体ノズルは、単純で堅牢な構造であり、大量生産プラントでよく使われる

・二流体ノズルは、細かな粒子を得ることが可能

・超音波ノズルは、液体を無加圧で霧化するため、低速で柔らかい噴霧が可能

以下は、噴霧方式の特徴をまとめた表です。※使用環境や材料特性により異なる場合があります。

| 液体噴霧方式 | 噴霧原理 | 噴霧液滴径 | 粒度分布 | 球形度 |

| ロータリーアトマイザー | 遠心力 | 20μm~数mm | シャープ | ○ |

| 一流体ノズル | 液圧 | 30μm~数mm | 幅広い | △ |

| 二流体ノズル | 気液混合 | シングルμm~70μm | 幅広い | △ |

| 超音波ノズル | 超音波液膜振動 | 数十~数百μm | 幅広い | △ |

当社は、積み重ねた技術をもとに、データに基づく最適なスプレードライヤー、スプレークーラー、フリーズグラニュレーターの製造プロセスを提供しています。また、テスト・受託加工および各種分析・測定業務も承っています。粉体加工のみならず、原料の粉砕や混合、成形、焼成、凍結乾燥など、前後工程も含めたサービスを提供しています。国内二拠点のパウダーテクニカルセンター(神奈川県川崎市)およびASEANパウダーテクニカルセンター(タイ)の計三拠点において、顧客の持つ技術的課題を解決するために日々運営しています。2023年に新設した第二パウダーテクニカルセンター(PTC2)では、国内最大規模の分析・測定装置を取り揃えています(粉体テスト・分析・測定サービス詳細/粉体委託加工サービス詳細)。当サービスをご紹介する特設サイトプリス粉ラボを新たにリリースしました。サービスや施設の詳細および技術資料もご案内していますので、ぜひアクセスしてください。