スプレークーラー SC

世界中で豊富な実績

高い歩留まりと省エネルギーで利益を最大化

豊富な実績

最大処理量12t/hの大型プラントまで納入した豊富な実績と経験により、高い歩留まりで原料損失の少ないプロセスを実現します。

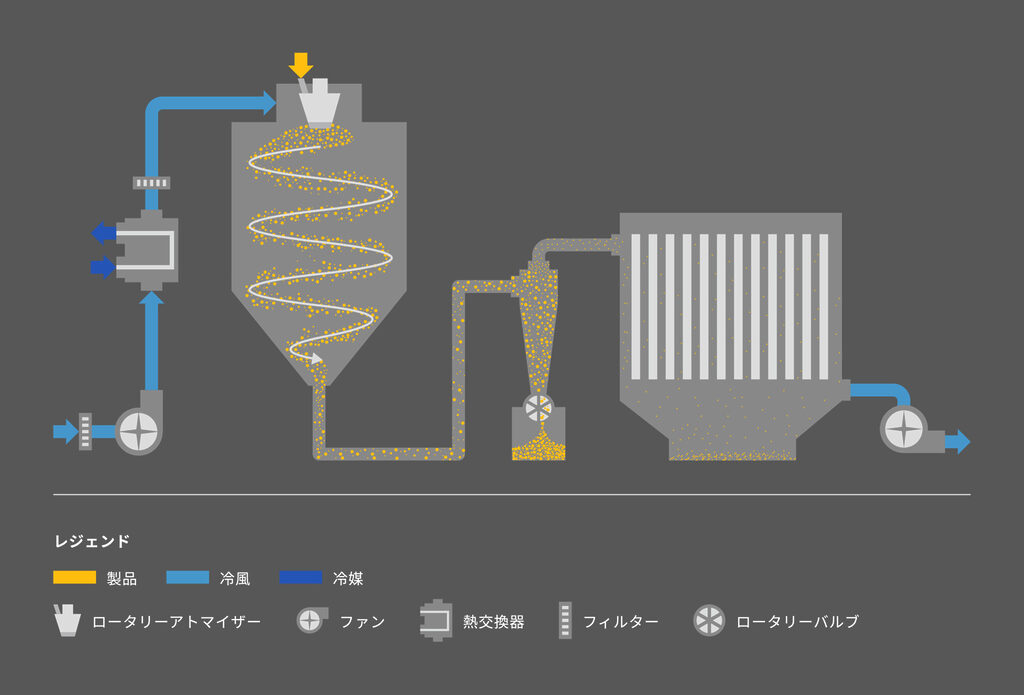

省エネ&省スペース

冷却源の最適化により、省エネルギー化を実現します。独自技術の採用によって省スペース化を図ることが可能です。

噴霧方式

ロータリーアトマイザー、特殊二流体ノズル、二流体ノズル、一流体ノズル、超音波ノズルが選定可能です。

システム選定

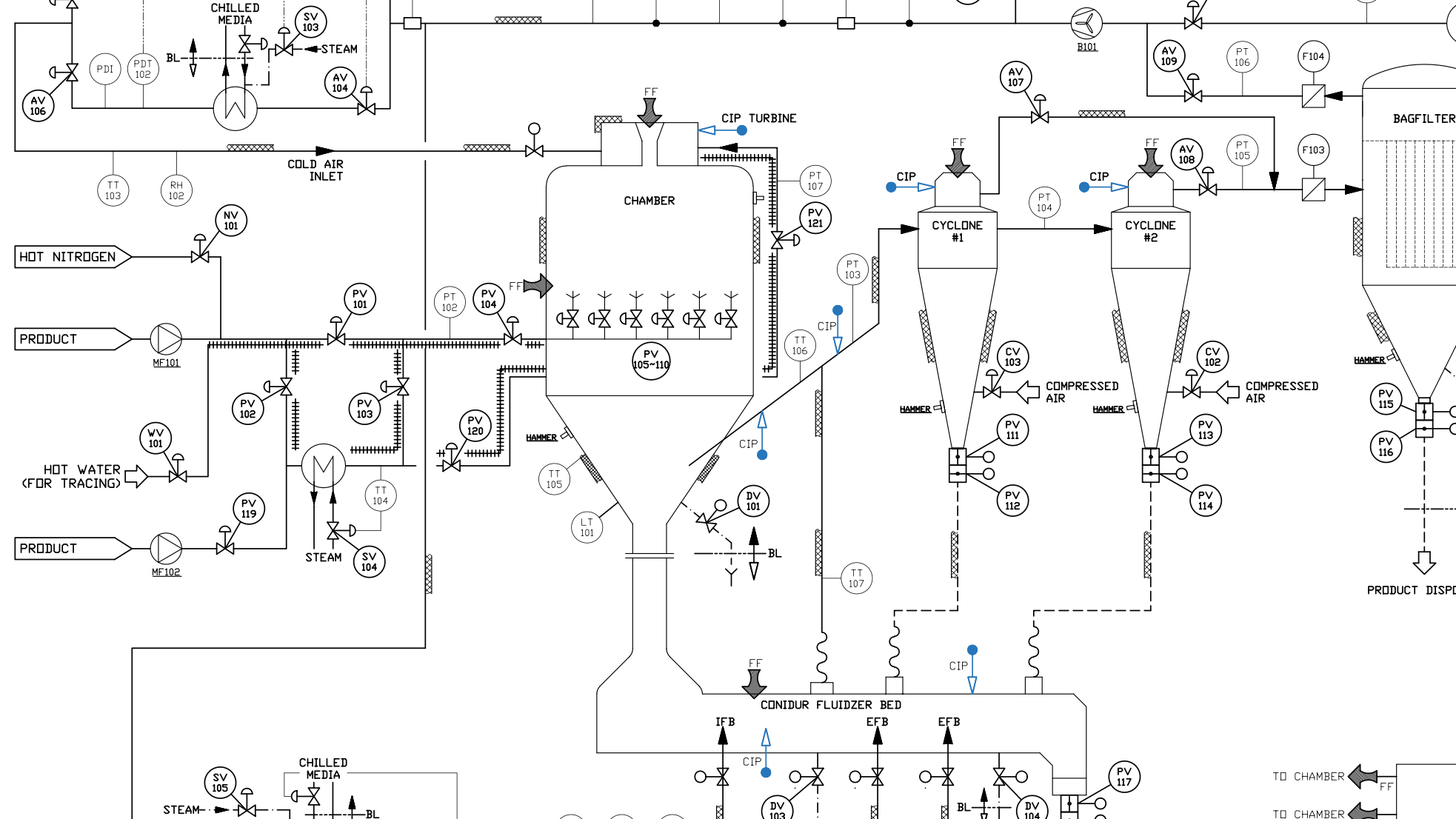

オープンサイクルシステム、クローズドサイクルシステム、オープンおよびクローズドの両用システムが選定可能です。

柔軟な設計対応

制御方式、通信、自動化、冷却源、洗浄システム、粉体輸送など、目的に応じた設計対応を行います。

グローバルネットワーク

世界中のエンジニアリングパートナーとの連携により、グローバルにプロジェクトを進行することが可能です。

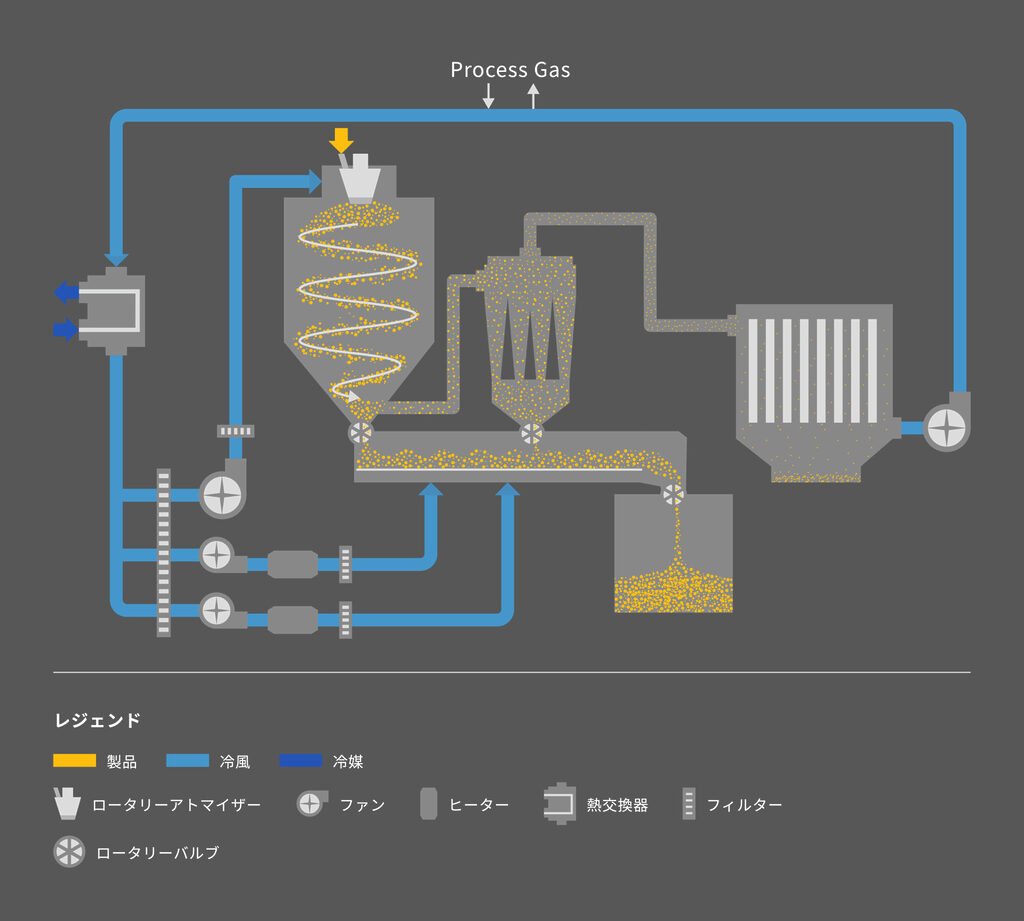

プロセスフロー例

オープンサイクルシステム

クローズドサイクルシステム

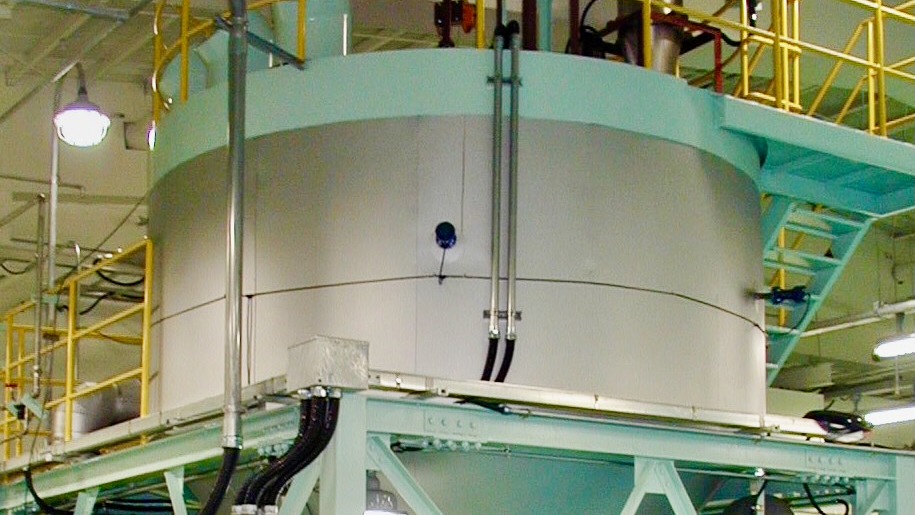

設備事例