粉体技術、バイオテクノロジー、精密洗浄技術の三つの技術領域において、既存設備の生産性および品質改善を支援します。アプリケーションや運転レシピの変更など、稼働条件の変更に伴う生産性や品質の悪化が懸念される場合は、設計条件あるいは運転条件を再度見直し、必要な調整項目を洗い出します。当社の製品に加えて、他社製の製品・プロセスについても積極的に支援しています。

生産性・品質改善例

- 粉体製造プロセスにおける生産性改善(歩留まり改善、系内付着ロス低減、処理量向上等)

- 粉体製造プロセスにおける品質改善(粒度分布、形状、密度、含水分率、溶解性、生菌率、色味等)

- 微生物培養プロセスにおける生産性、品質改善(生菌数、pH、溶存酸素、酸素移動速度、照光等)

- 精密洗浄プロセスにおける生産性改善(タクトタイム短縮、歩留まり改善、洗浄剤消費効率改善等)

- 精密洗浄プロセスにおける品質改善(洗浄品質改善、被洗浄物負荷低減等)

ケーススタディ

スプレードライヤーの生産性改善(米国)

当社の顧客であるアメリカのファインセラミックスメーカーは、長年当社製スプレードライヤーを使用しています。顧客の製造する高機能SiCセラミックス製品の需要は年々高まっており、また製品ラインナップが拡充される中で、スプレードライヤーの生産性を向上させることが喫緊の課題となっていました。既設のスプレードライヤーは、標準的なマニュアル制御のプロセスであるため、熟練した生産チームが長年の経験をもとに工程を管理していました。しかし、品質の安定化および製品の歩留まりについては一定の改善余地があったため、当社による改善提案を実施することが決まりました。

乾燥条件および顆粒品質の安定化を図るために、マニュアルで行っていたポンプの送液量調整を、プロセス排風温度のフィードバック制御による自動送液システムに改造しました。送液量を自動制御することによって、プロセス内の乾燥条件が安定し、造粒体の粒度と含水分のばらつきが減少しました。生産時における調整作業が無くなったことで、オペレーターの作業は立ち上げ時のレシピ選択および稼働時の運転パラメーターの監視のみになりました。運転パラメーターはフィードバック制御によって自動で調節されるため、製品の品質は異常が起きない限り常に安定しています。そのため、オペレーターは新たに生まれた時間を、分析や測定業務に充てることが可能になりました。

歩留まりについては、プロセス内壁に顆粒が付着することによる原料ロスが大きいことが課題となっていました。顧客は、製品を拡充していく中で、スプレードライヤーの導入当時に想定していなかった大きさの顆粒を製造する必要がありました。既設スプレードライヤーのチャンバーサイズを大きくすることはできないため、顧客は一定の歩留まり低下を許容した上で、粒度の大きい顆粒体の生産を行っていました。当社は、新たに開発したコアンダディスクの採用を提案しました。当社の特許技術であるコアンダディスクは、流体の噴流が近くの壁面に引き寄せられるコアンダ効果を利用したディスクです。ディスクの下皿部を下部方向にR状に伸長した設計により、通常は水平方向に噴霧される噴霧流が下方向に向かいます。そのため、液滴の滞空距離が伸び、プロセスチャンバー空間を効率的に利用することが可能になります。つまり、同一の原料、粒子径、処理量の生産プロセスを導入する場合、コアンダディスクを採用することによって、時間当たりの処理量を増やす、あるいは大きな粒子径を生産することが可能になります。顧客は、コアンダディスクを使用することによって、大きい顆粒体の生産においては歩留まりが向上するとともに、それ以外の製品グレードについては、時間あたりの生産量を増やすことが可能になりました。

※掲載している写真は、実際のプロジェクトとは異なり、イメージとして使用している場合があります。

プロセス設計支援による改善(英国)

当社の顧客であるエンジニアリング企業は、ユーザーである英国の化学品メーカーが進めるスプレードライヤー量産プラントの新設プロジェクトに参画していました。プロジェクトチームには、当社の顧客に加えて、ユーザーが指定した技術コンサルティング企業が参画していました。ユーザーは、プロジェクトの時間制約から、ラボスケールで確立した造粒体品質を目標規格に定めて、パイロットプラントによる実証を経ずに量産プラントを立ち上げる計画でした。プロジェクトの発足後、ヨーロッパのサプライヤーが保有するテストプラントで複数回にわたり実証試験を行いましたが、目標とする粒度と歩留まりが達成できず、計画の進行が停滞していました。

当社は、顧客の要請によってプロジェクトの途中から参画することになりました。はじめに、要求仕様および参画時点までに進められた構想設計資料を精査し、顧客とともに問題点の洗い出しを行いました。設計段階における物質収支および熱収支計算、チャンバー容積計算、プロセスフローおよび機能仕様の検証を行った上で、主要機器の必要能力を修正しました。噴霧方式については、ラボスケールで使用したノズルが量産プラントに適用できないことが判明したため、選定作業が滞っていました。そのため、当社側で代替ノズルを複数選定し、実液を用いた試験を行った後に、最終的な型式を決定しました。また、ノズルの確定とともに、プロセスガスディスパーサーの設計を当社所掌に切り替え、噴霧液滴とプロセスガスの接触領域における設計思想に一貫性を持たせました。製品の歩留まりについては、要求仕様に定められた回収効率を保証できる確証がないままに、標準的な多段式サイクロンの採用が決まっていたため、顧客と改めて検討を行い、歩留まりの保証が可能な高効率サイクロンメーカーを採用することにしました。自動洗浄工程では、洗浄ノズルやポンプなどの機器選定とレイアウト設計を支援しました。基本設計の最終段階では、ユーザーと共同でプロセス全体のリスクアセスメントを行い、各段における自動シーケンスのインターロックおよび安全対策を取りまとめて、当社の役務提供範囲を完了しました。

※掲載している写真は、実際のプロジェクトとは異なり、イメージとして使用している場合があります。

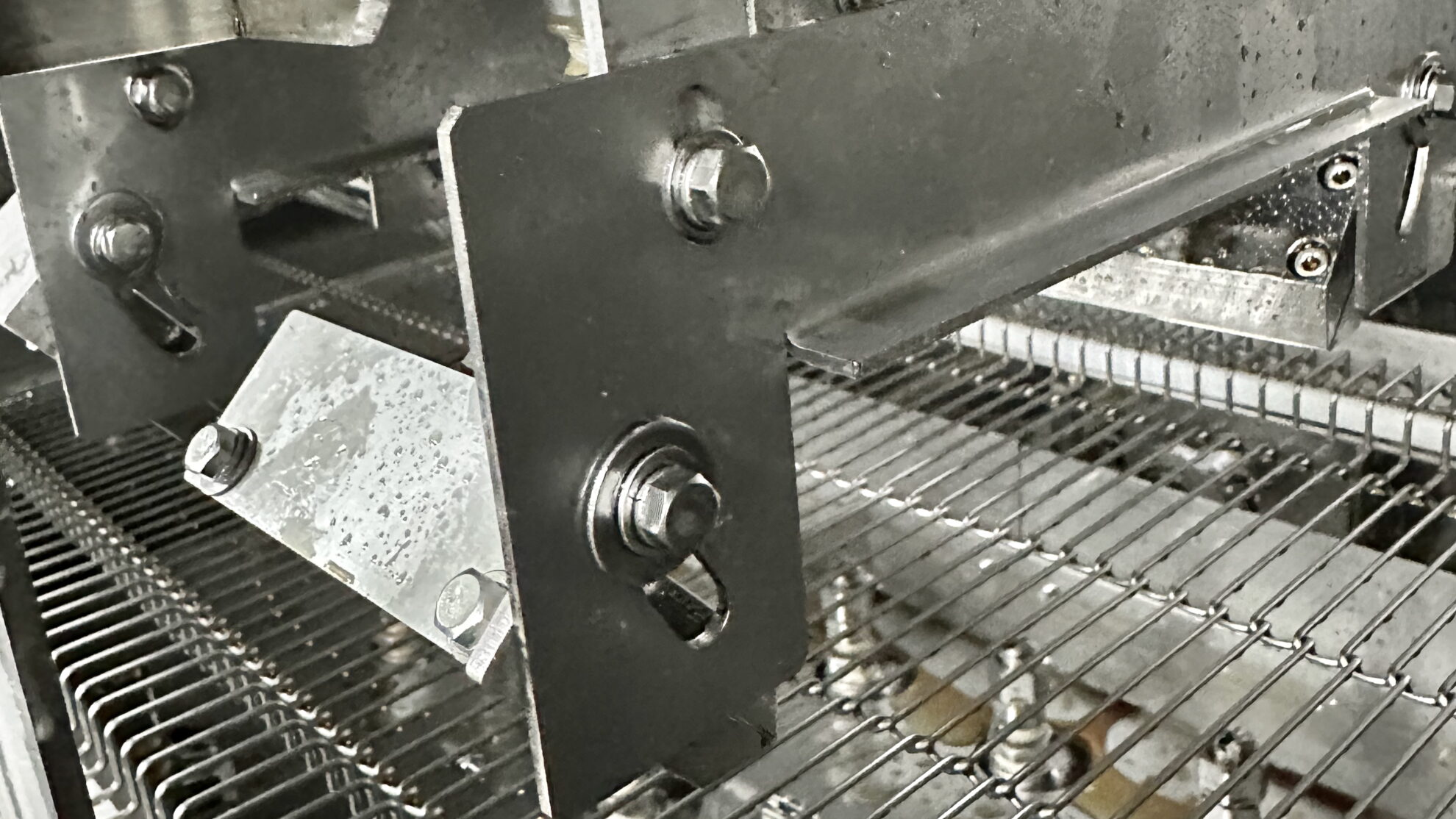

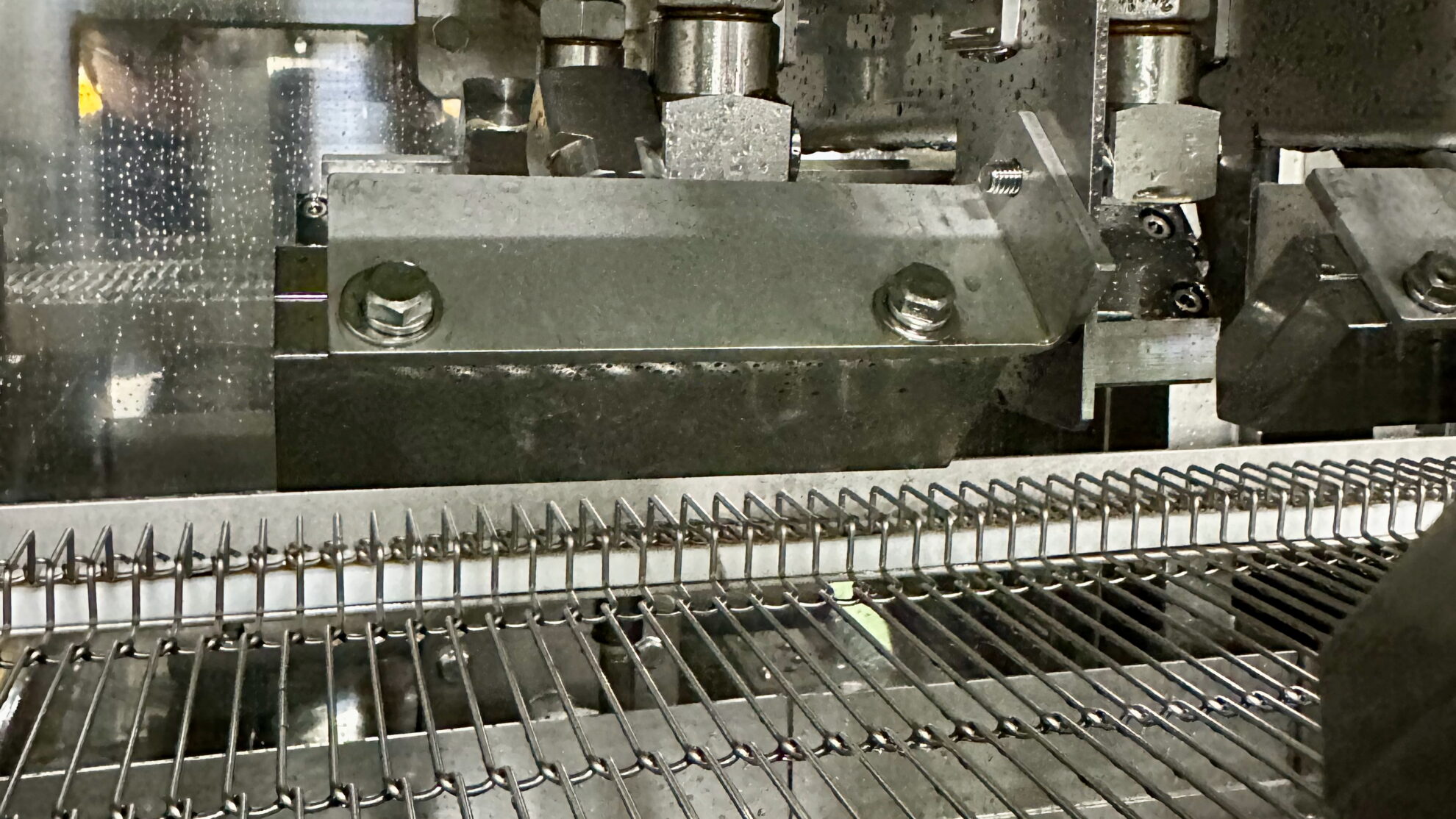

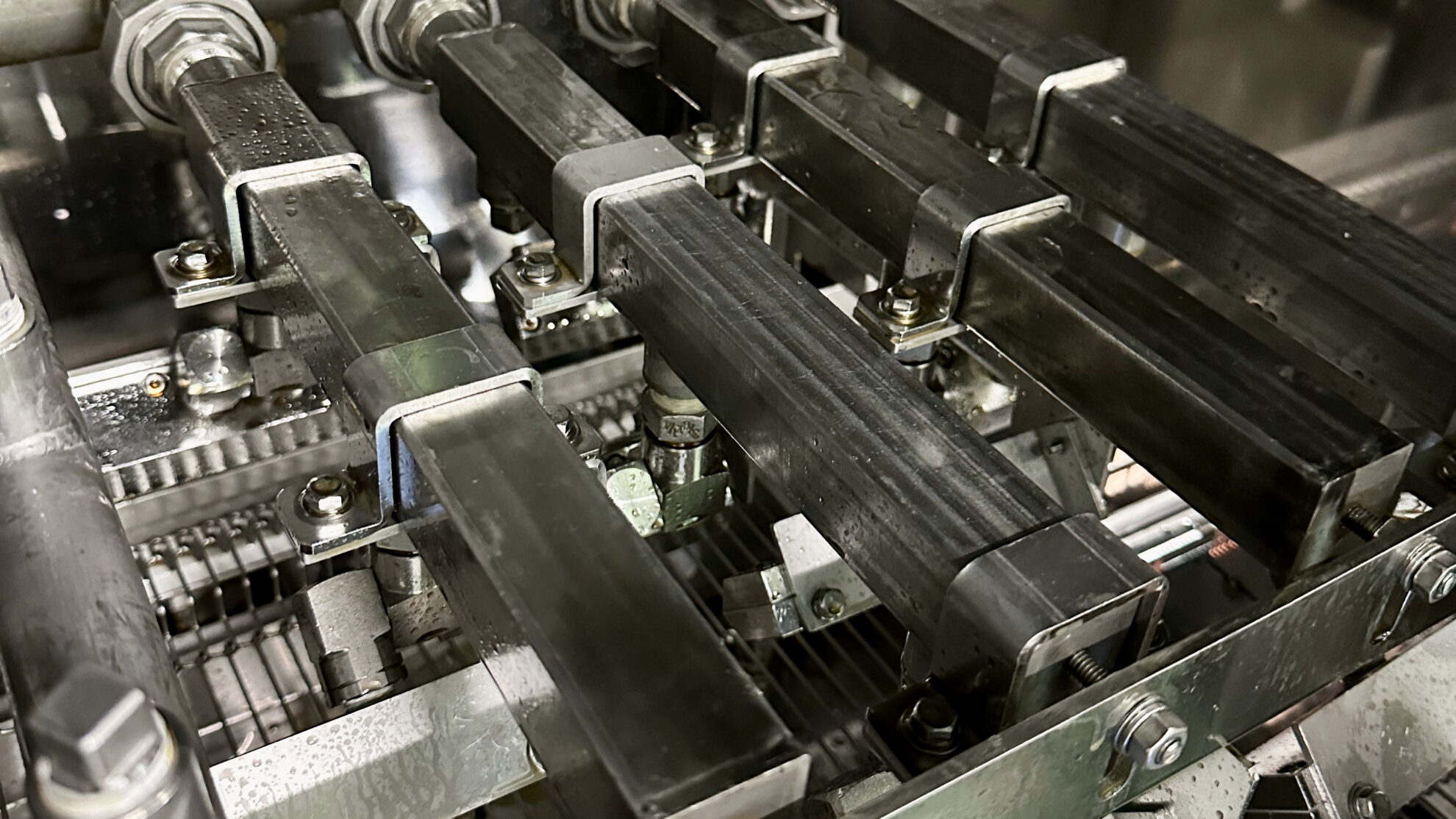

ノズル最適化による洗浄剤消費効率の改善(日本)

当社の顧客である日本の電機メーカーは、フラックス除去工程において、インラインのシャワー洗浄システムを使用していました。ネットコンベア式の連続式シャワーシステムは、長年にわたって稼働を続けており、フラックスの除去性能も常に品質基準を満たし、規格外品の発生率も低位で推移していました。システムの性能上は問題ないものの、顧客は、定期的に実施する工場全体における生産設備の改善計画を策定する中で、洗浄システムのオペレーションコストを低減する施策を検討していました。はじめは、洗浄剤の原価を低減するために、代替可能な別の洗浄剤を探していましたが、既存の洗浄剤よりも安価で、かつ同等水準の洗浄性を持った製品は見つかっていませんでした。顧客は、工場内の他の製造工程で当社の洗浄システムを使用していたことから、当社に課題に対する調査を依頼することになりました。

当社は、顧客とともに設備の稼働時における洗浄剤の消耗率を調査しました。調査では、ノズルの噴射角や噴霧圧力、液流量に加えて、ミストの発生度合いと排気ラインへの引き込み量を測定しました。検証の結果、一流体ノズルによる洗浄液の噴霧時に発生するミストが、排気ラインに過剰に吸引されていることが判明しました。そのため、排気ラインの前段にデミスタートラップを設置し、合わせて排気ファンの風量を調整することで、ミストの排出量が低減しました。加えて、既設の洗浄システムで使われている一流体ノズルをスリットノズルに切り替えました。スリットノズルは、均一な衝撃圧分布を持った液膜を生成し、生成した液膜の流れは面に作用します。スリットノズルによる液膜は、一流体ノズルの噴霧流と比べて、ミストの発生を大幅に抑制することが可能です。そのため、一流体ノズルと同水準の洗浄性を維持した上で、発生するミスト量を削減することが可能になりました。

※掲載している写真は、実際のプロジェクトとは異なり、イメージとして使用している場合があります。

運転条件の最適化によるフレーバー製品の品質改善(トルコ)

当社の顧客であるトルコの食品メーカーは、レッドビートなどの天然由来の植物抽出液およびエキス粉末を製造しています。食品着色料における国内市場のトッププレーヤーであり、日本やヨーロッパなどの多国籍企業にも製品を輸出しています。ユーザーの製品開発段階から参画し、要望に応じて色味やフレーバーをカスタム対応しています。顧客は、元は食品抽出液のみを製造していましたが、ユーザーの要望に応える形で、新規事業として天然植物エキスの粉末製造を開始しました。国内のローカルサプライヤー製のスプレードライヤーを導入しましたが、スプレードライヤーのオペレーションに関する知識と経験が不足していたため、要求品質に満たない規格外品による損失に悩まされていました。そのため、品質の安定化と製品の歩留まり向上を目的として、当社の支援を受けることが決まりました。

顧客は、個別の要望に応じてカスタマイズされたレシピを多品種少量生産します。レッドビートやブラックキャロットなど、主となる素材は決まっているものの、要求される色味や含水率、かさ密度などの物性は製品によって異なります。また、スプレードライヤーの実務経験が不足しているため、要求品質を満たした粉体が得られた場合においても、製品の歩留まりが低いという問題も抱えていました。当社は、スプレードライヤーの仕様および主要生産品目の運転条件を調査し、品目ごとに実施可能な調整項目を整理しました。加えて、当社のパウダーテクニカルセンターで実際の製品サンプルを分析し、品目ごとに必要な調整項目を提示しました。製品の粒度やかさ密度、含水率等の設定範囲は個別の品目によって異なるものの、一般の食品粉末としてあるべき品質水準は存在します。天然植物エキスの噴霧乾燥は、一般に乾燥温度を低く設定して穏やかに乾燥させます。低温の運転条件の場合は、液体が緩やかに乾燥するため、かさ密度が高くなる傾向があります。反対に、高温条件においては、液滴が短時間で乾燥するため、粒子の外殻形成が早まります。そのため、内部蒸発による粒子の膨張や破裂、中空化が生じることがあります。含水率については、低温条件が高く、高温条件が低くなります。当社は、製品の歩留まりを考慮した上で、物性項目ごとに調整するパラメーター範囲を定め、現地で運転トレーニングを行いました。液体材料の濃度や粘性、また添加剤の種類や添加量などの原料調整方法や、スプレードライヤーの運転条件設定、また季節や天候など、外気の変動に応じた運転条件の調節について、実地の運転を通じた教育を実施しました。最後に、スプレードライヤーの能力上の都合で達成できない品質目標については、顧客の予算に応じて段階的に実施すべき設備の改造工程を提示しました。現在、顧客は主要品目における品質基準を満たした上で、適正な製品歩留まりを維持した生産を行っています。また、段階的に設備の改造を行い、それまでに達成できなかった水準で色味やかさ密度、含水率を調節することが可能になりました。

※掲載している写真は、実際のプロジェクトとは異なり、イメージとして使用している場合があります。

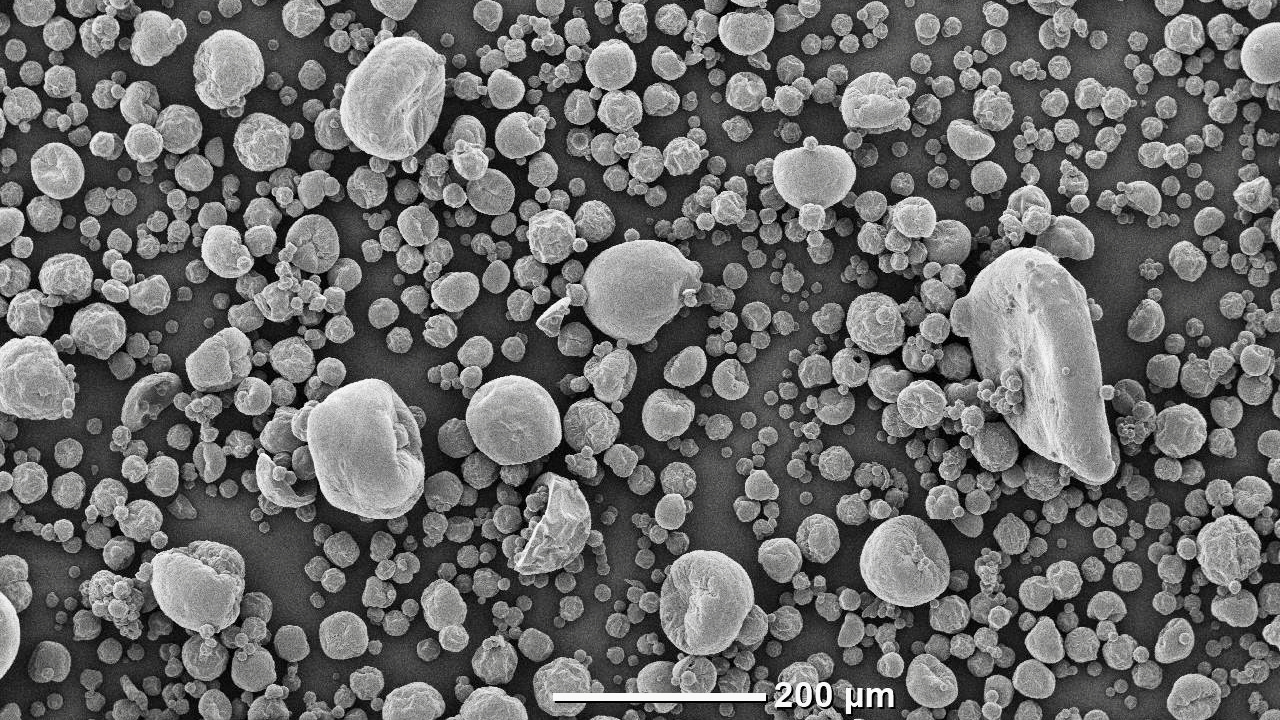

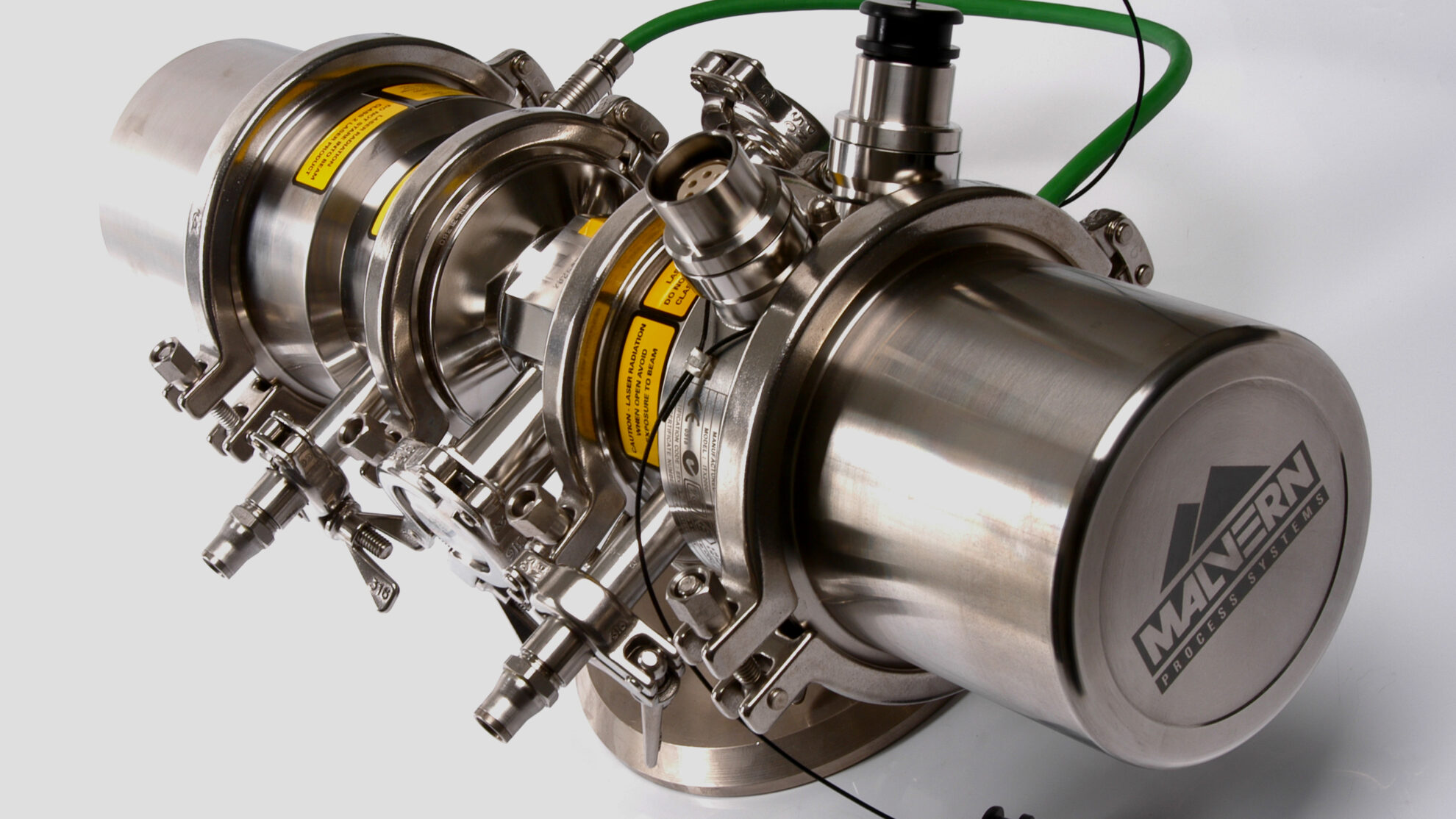

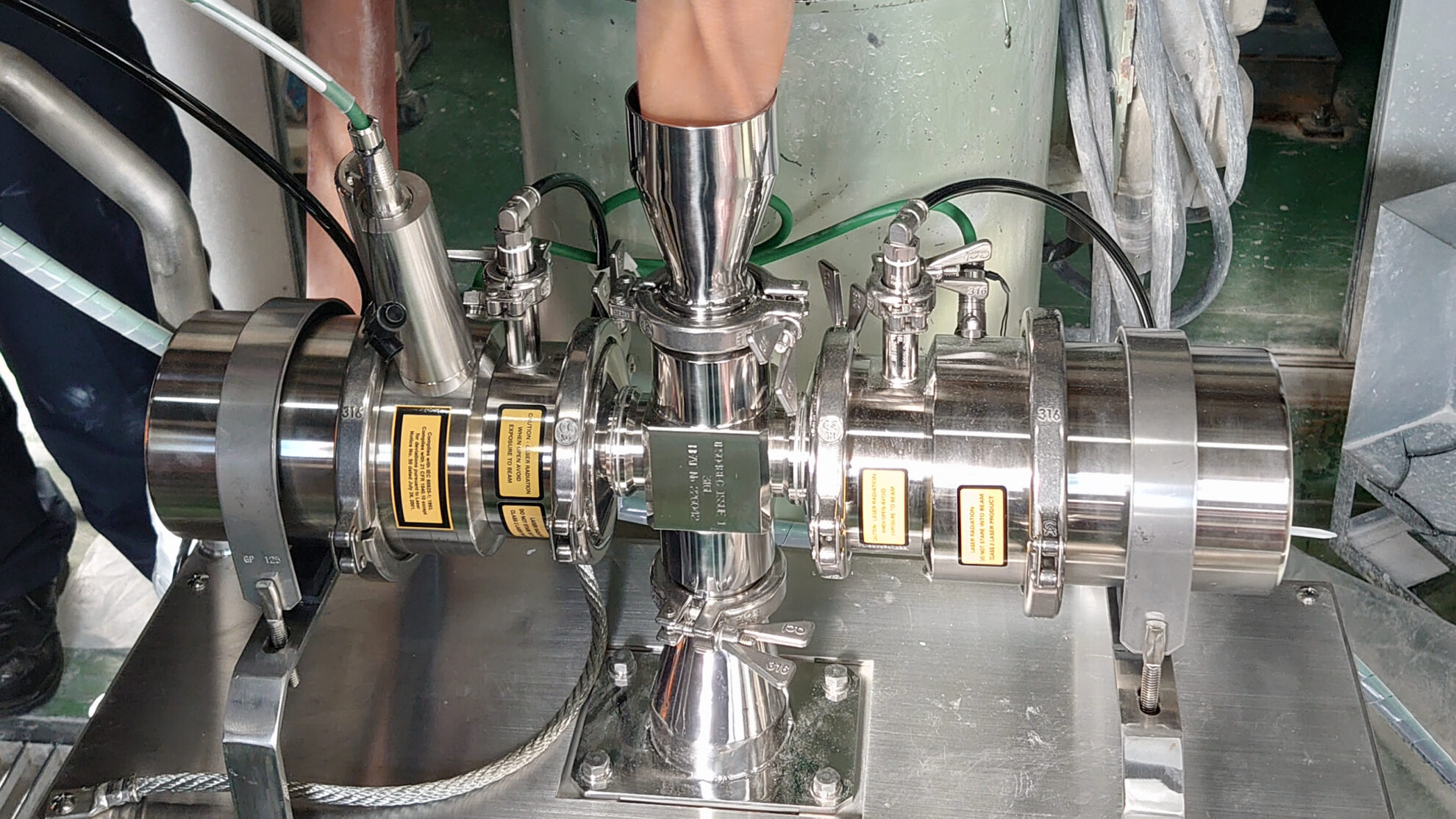

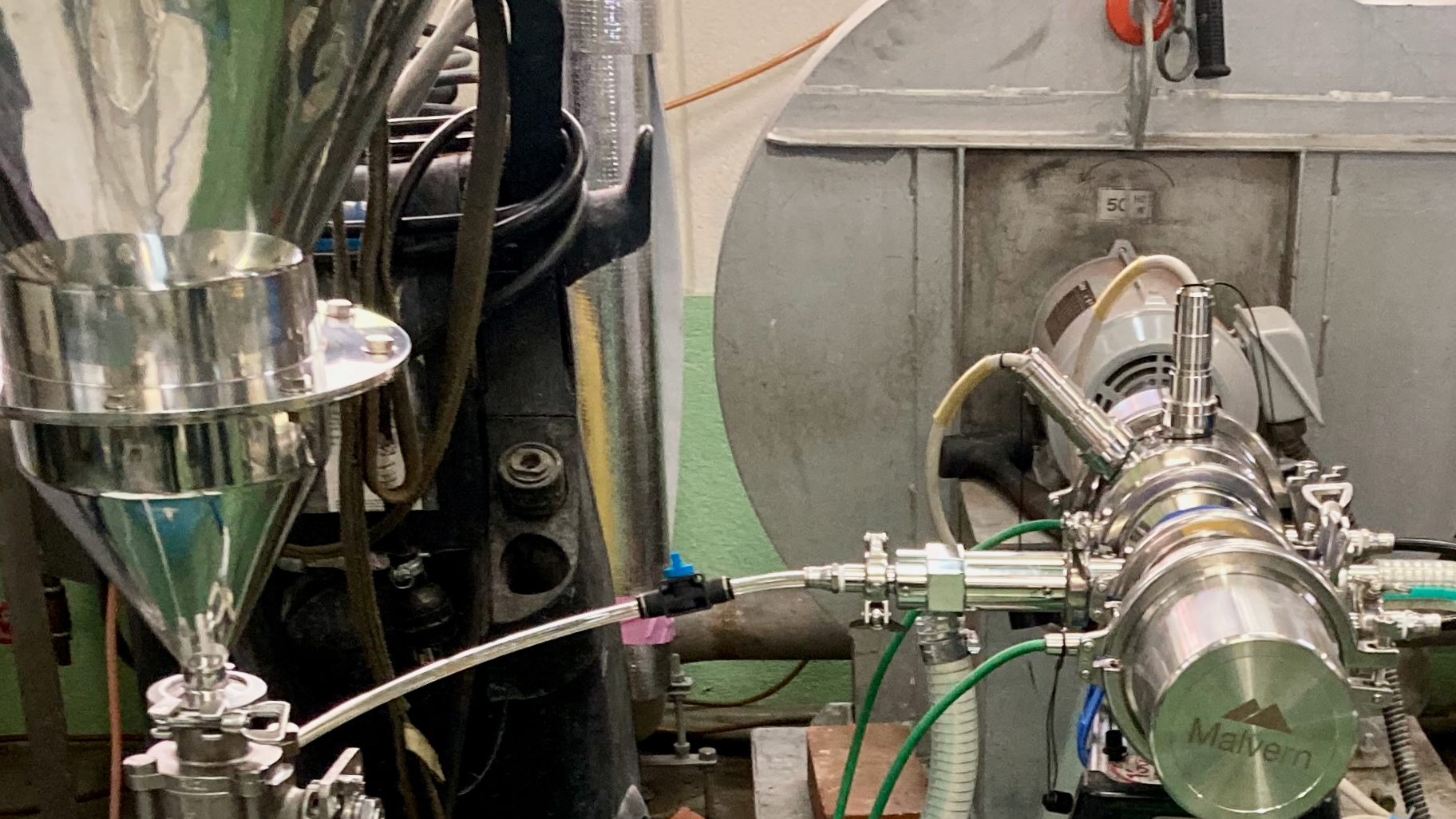

粒度分布自動追従型アトマイザーによる品質改善(日本)

当社の顧客である日本のセラミックスメーカーは、汎用の産業用セラミックスから半導体パッケージまで幅広くセラミックス製品を製造するグローバル企業です。顧客は、自社製品の品質と性能の向上を目指して、既存の生産設備における継続的な高度化投資を行っています。定期的に実施される生産設備の改善プロジェクトにおいて、既存のスプレードライヤーに当社の粒度分布自動追従型アトマイザーシステムを導入することが決まりました。セラミックスのスプレードライ工程では、噴霧方式は一般にロータリーアトマイザーが採用されます。セラミックスの製造工程における中間原料として生産される造粒体は、ハンドリング時には崩壊しない強度を保ちながらも、充填後の成形時にはムラがなく密に圧縮される弱さを持った、絶妙な顆粒体強度が要求されます。造粒体は、球状で良好な流動性を保持することが望ましく、可能な限り粒度分布をシャープにすることが重要です。現在、世界中で稼働するほぼすべてのロータリーアトマイザーは、回転数を任意に設定して固定する制御になります。セラミックス造粒体の製造プロセスにおいて、回転数を固定したオペレーションでは、他の環境条件に変化があった場合に造粒体が規定の粒度から逸脱してしまうリスクがあります。現状、ほぼすべてのセラミックスメーカーは、ex-situで定期的に粒度を測定することによって品質を管理しています。今までよりも品質の安定性を高めるには、in-situで常時監視し、制御することが有効です。

当社の特許技術である粒度分布自動追従型アトマイザーシステムは、スプレードライヤーの稼働時に、プロセス内を流れる粉体の粒度分布をリアルタイムで測定し、得た値をロータリーアトマイザーにフィードバックすることによって回転数を自動で調節します。回転数を固定せずに、粒子径を設定値として自動制御するため、製造する粉体の粒度を一定に保つことが可能になります。顧客の既設スプレードライヤーも他社と同様に、ロータリーアトマイザーの回転数を固定して生産を行っていました。スプレードライヤーで処理する原料となるスラリーの製造工程は、通常はバッチ式の生産工程であり、原液の濃度や粘度、pH、一次粒子の物性、原料タンク内における分散状態などには一定のばらつきが生じてしまいます。また、セラミックス製造におけるスプレードライヤーのプロセスガスは、一般には大気を使用します。そのため、外気温や湿度の変動によってもプロセス条件に変化をもたらします。これらの変化は、生産する造粒体の粒度に少なからず影響を及ぼします。顧客は、粒度分布自動追従型アトマイザーシステムを導入することによって、粒度を軸としたスプレードライヤーの運転に切り替えました。回転数が自動で調節されることによって粒度が一定となり、季節や天候による環境変化や原料ロット間のばらつきから生じる条件変化の影響を低減することが可能になりました。噴霧液滴径が安定することによって、造粒体の粒度分布はシャープになり、規格品の歩留まりが向上しました。また、プロセス内における製品の付着が減少することで、製品損失の低減につながりました。

※掲載している写真は、実際のプロジェクトとは異なり、イメージとして使用している場合があります。