スプレードライヤー、スプレークーラー、フリーズグラニュレーター、フリーズドライヤー、湿式粉砕、ナノ粉砕等の委託加工サービスを提供します。開発用の試作から小規模生産、本生産までの道のりを支援します。スポット増産や少量多品種生産にも当社の設備をご活用ください。自社設備の修繕時や設備導入までのつなぎ生産もサポートします。国内二拠点のパウダーテクニカルセンター(神奈川県川崎市)およびASEANパウダーテクニカルセンター(タイ)の計三拠点において、目的に応じた加工サービスを提供します。当サービスをご紹介する特設サイトプリス粉ラボを新たにリリースしました。サービスや施設の詳細および技術資料もご案内していますので、ぜひアクセスしてください。

特徴

- 試作から量産まで一貫してサポート

- 加工と品質管理(分析・評価)をワンストップで行うことが可能

- 最新設備を初期投資と維持費なしで活用できる

- オペレーションを委託することによる時短効果

- 多品種展開や自社の生産ロットに合わない少量生産にも最適

サービス一覧

![]()

![]()

![]()

![]()

![]()

![]()

粉体加工の課題例

- 粉体加工を行いたいが、自社に設備がないため委託したい。

- 新製品を開発したため、量産に向けて委託加工がしたい。

- 設備導入計画は進行中だが、稼働を待たずに生産を始めたい。

- 自社設備が老朽化しているので、廃棄して委託生産に切り替えたい。

- 自社設備が大型で多品種少量生産ができないため、外部に委託したい。

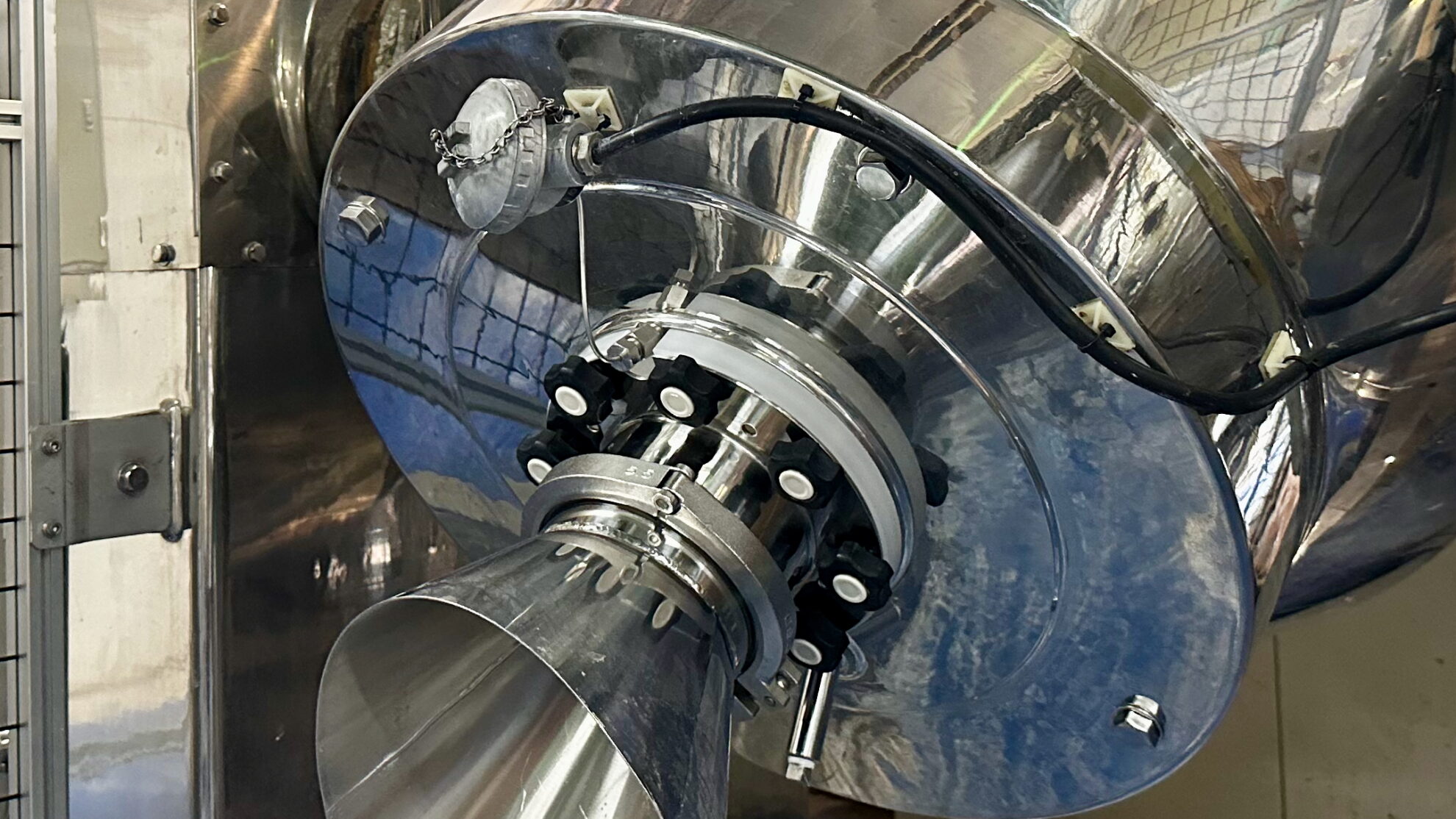

保有設備

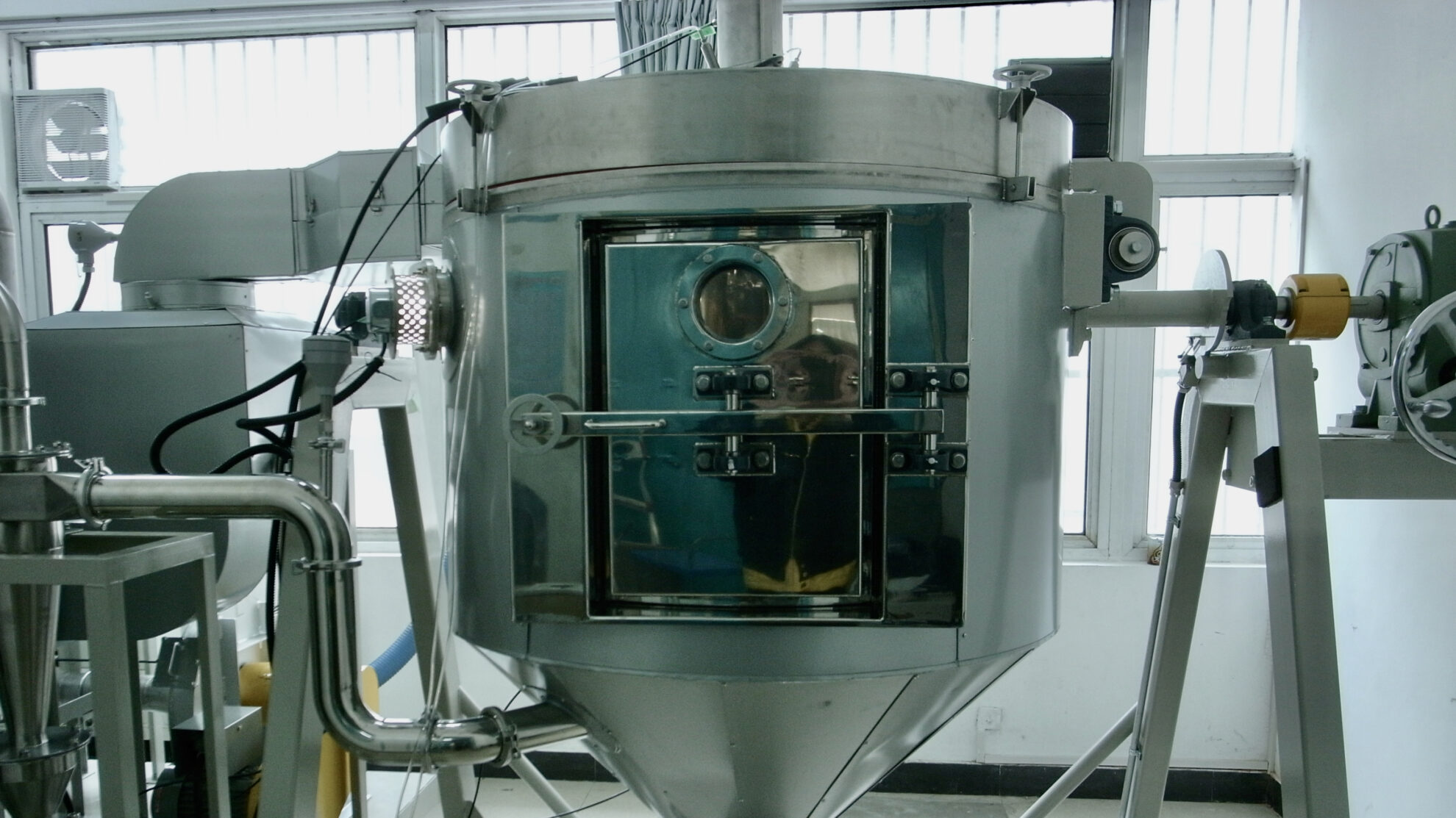

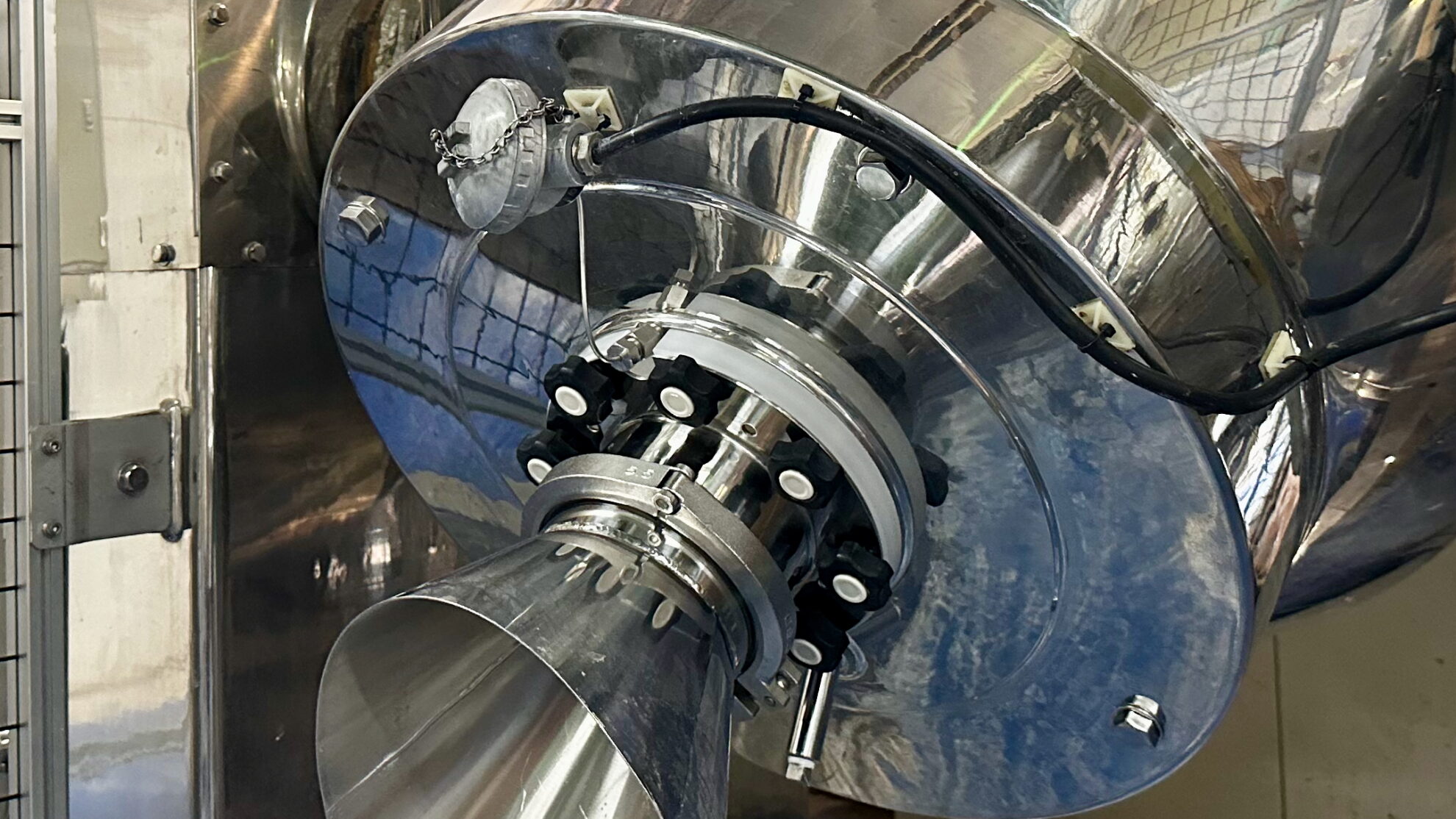

スプレードライヤー

SB39:4台

乾燥チャンバー径:φ387mm

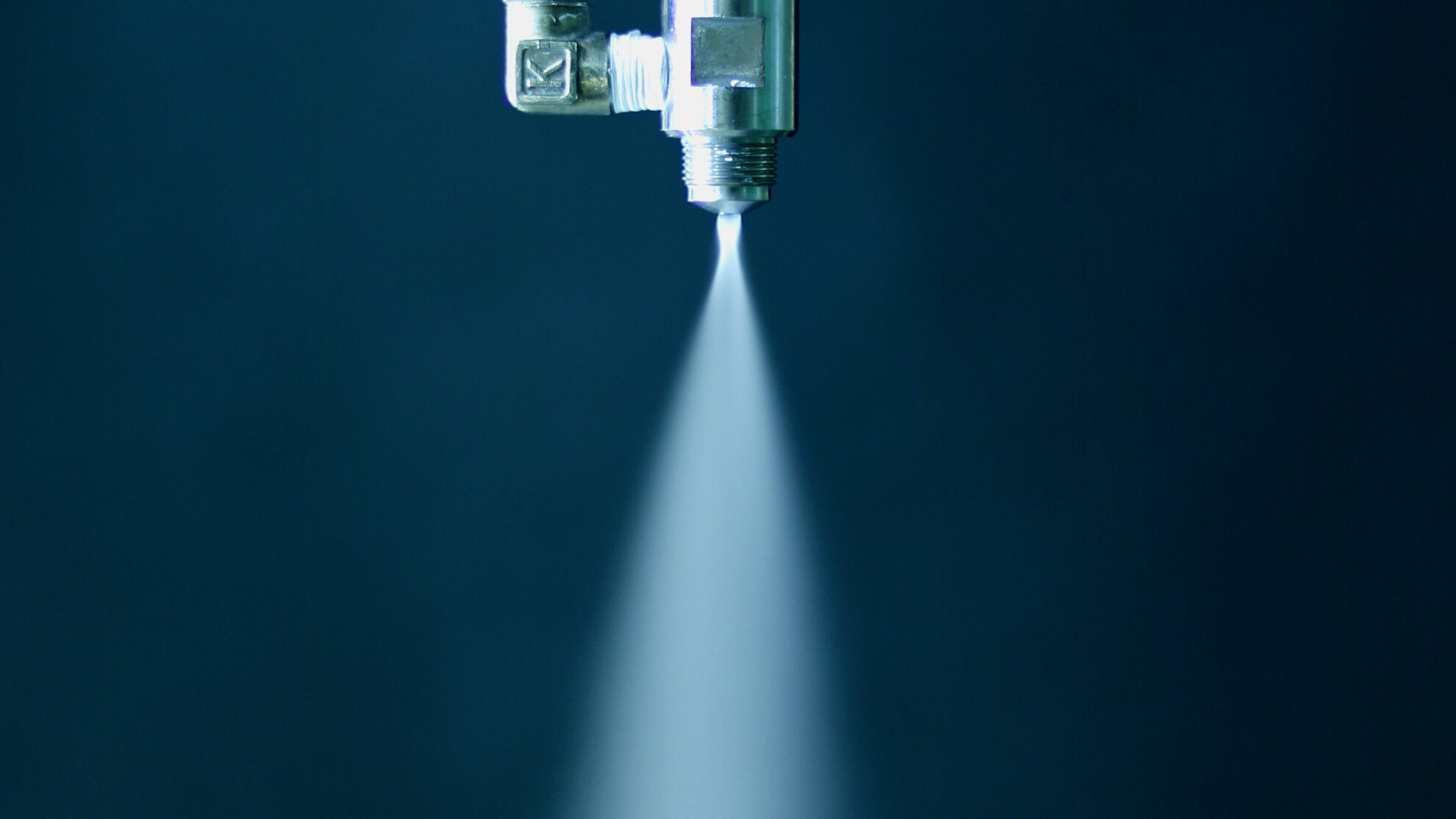

噴霧方式:二流体ノズル

最大水分蒸発量:3kg/h

備考:クローズドサイクルシステム対応可

TR160:1台

乾燥チャンバー径:φ1600mm

噴霧方式:ロータリーアトマイザー、各種ノズル

最大水分蒸発量:15kg/h

備考:クローズドサイクルシステム対応可

P260:2台

乾燥チャンバー径:φ2600mm

噴霧方式:ロータリーアトマイザー、各種ノズル

最大水分蒸発量:30kg/h

D350:1台

乾燥チャンバー径:φ3500mm

噴霧方式:ロータリーアトマイザー、各種ノズル

最大水分蒸発量:50kg/h

SB39:1台

乾燥チャンバー径:φ387mm

噴霧方式:二流体ノズル

最大水分蒸発量:3kg/h

備考:PTC ASEAN(タイ)

TR80:1台

乾燥チャンバー径:φ800mm

噴霧方式:ロータリーアトマイザー、各種ノズル

最大水分蒸発量:3kg/h

備考:PTC ASEAN(タイ)

P260:1台

乾燥チャンバー径:φ2600mm

噴霧方式:ロータリーアトマイザー、各種ノズル

最大水分蒸発量:30kg/h

備考:PTC ASEAN(タイ)

スプレークーラー

スプレードライヤー設備を使用してスプレークーリング(噴霧冷却凝固)を行うことが可能です。

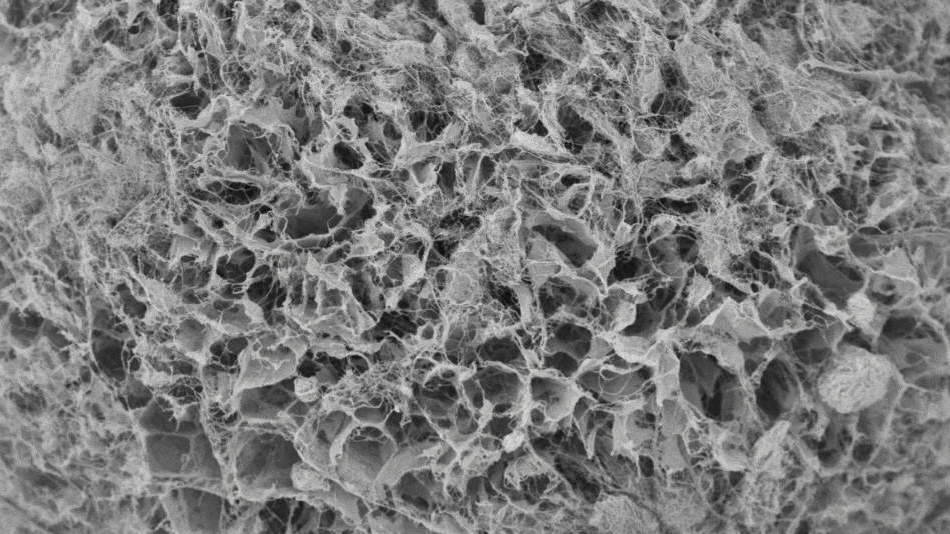

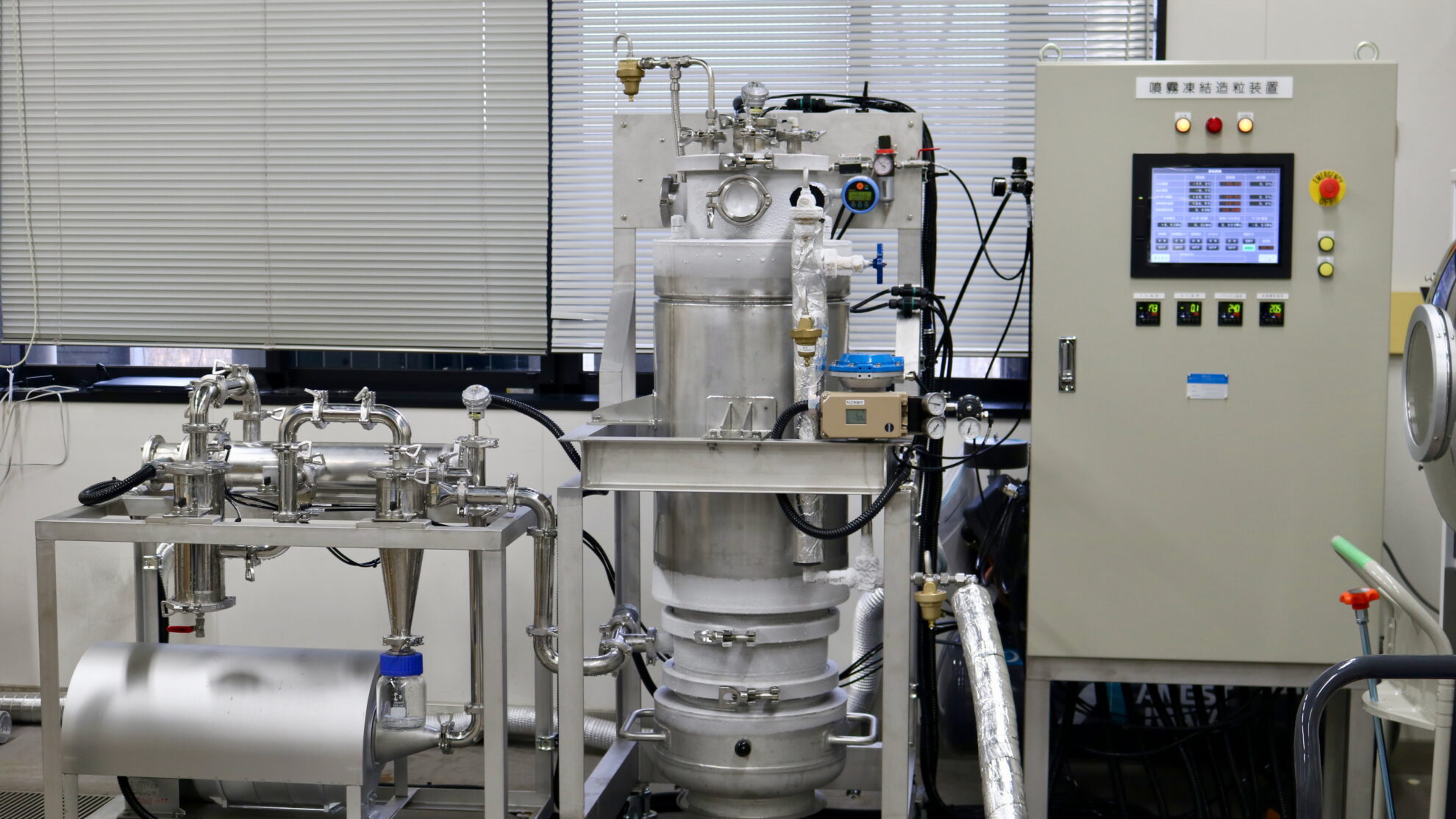

フリーズグラニュレーター

LS-6:1台

容器径:φ120mm

噴霧方式:二流体ノズル

最大原液処理量:6kg/h

冷却温度:−196℃

冷却方式:液体窒素による湿式冷却

フリーズグラニュレーター CS30:1台

凍結チャンバー径:φ300mm

噴霧方式:二流体ノズル

最大原液処理量:15kg/h

冷却温度:−10 ~ −120℃

冷却方式:液体窒素の蒸発気体による乾式冷却

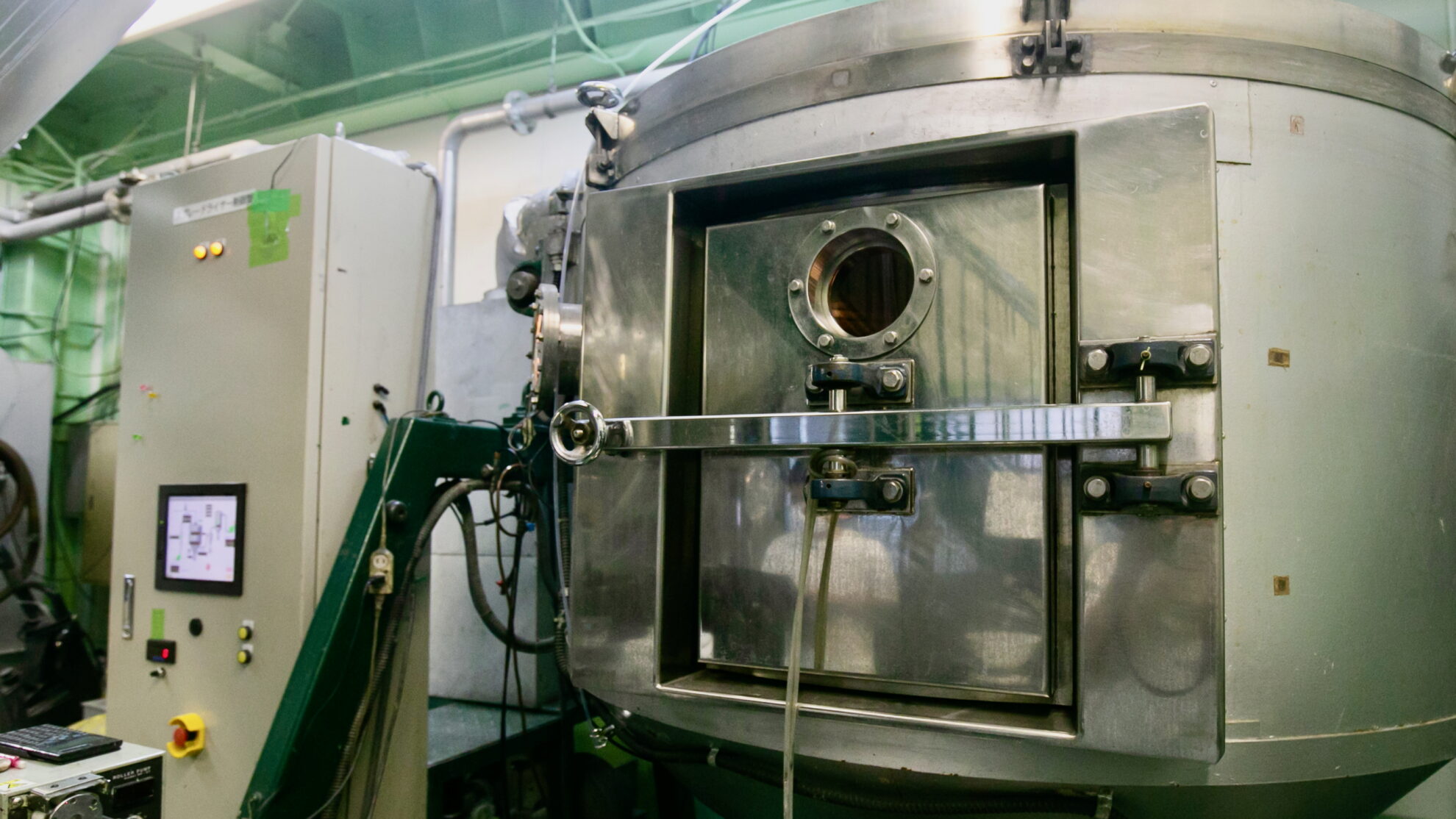

CS220:1台

凍結チャンバー径:φ2200mm

噴霧方式:ロータリーアトマイザー、各種ノズル

最大原液処理量:320kg/h

冷却温度:−10 ~ −50℃

冷却方式:高効率冷却ユニットによる乾式冷却

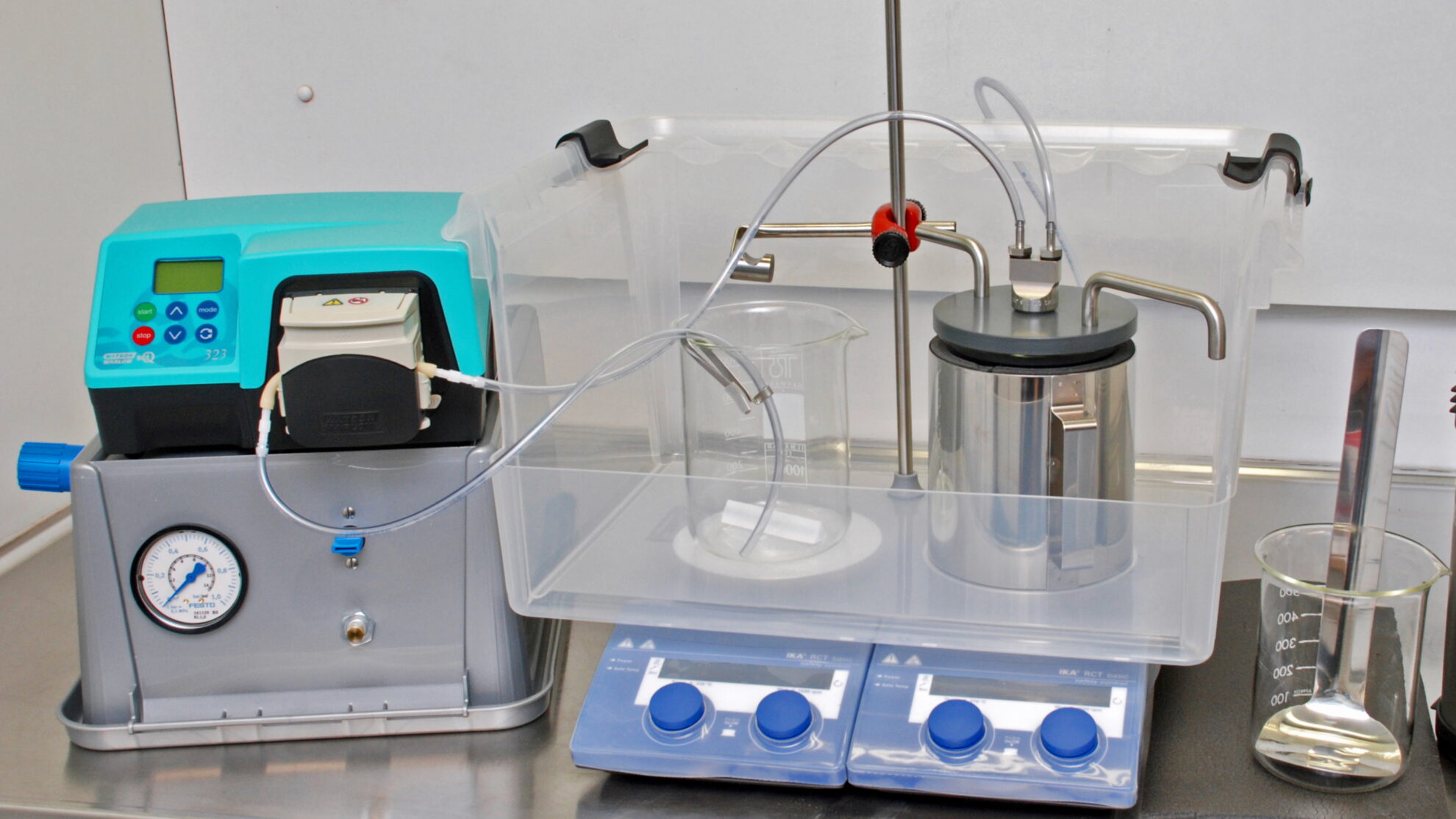

フリーズドライヤー

FDU-2110:1台

棚容量:700ml × 6段

コールドトラップ容量:3kg

コールドトラップ温度:−80℃

FD-551:1台

棚容量:8000ml × 3段

コールドトラップ容量:10kg

コールドトラップ温度:−45℃

TFD-10:1台

乾燥チャンバー容量:85L

コールドトラップ容量:10kg

コールドトラップ温度:−40℃

RHEOFREED:1台

乾燥チャンバー容量:160L

コールドトラップ容量:30kg

コールドトラップ温度:−45℃

ご依頼の流れ

1. お問い合わせ

お問い合わせフォームまたはお電話にてご連絡下さい。

2. 初回打ち合わせ

お電話、メール、対面、オンライン等により、お客様の検討内容をお伺いします。あわせて、当センターの紹介をさせていただきます。その時点において実施可能な日程もご案内します。使用する装置によっては予約が数ヶ月間埋まっていることもあるため、早めの日程調整をお願いしています。

3. テスト・委託加工確認書の提出

お客様に記載して頂く書類です。不明点や非開示情報は記載する必要はありません。記載可能箇所のみで結構です。※安全性および環境面については、詳細の開示をお願いしています。

4. お見積書の提出

テスト・委託加工確認書および打ち合わせ内容をもとに、お見積書を提出させて頂きます。

5. 日程調整

正式にご依頼を頂いた後に実施日が確定します。

6. 原料の送付

前日までに原料を郵送して下さい。

7. 委託加工の実施

事前に定めた加工条件により、粉体加工を実施します。

8. 加工製品の納品

事前に定めたスケジュールにより、加工製品を納品します。

9. テスト・委託加工報告書の提出

加工完了日から1週間を目途に報告書を提出します。

FAQ – よくあるご質問

Q. 委託加工前に試作は必要ですか。

A. 加工条件を決定するために、初回の試作が必要となります。

Q. どのような分野の原料を取り扱っていますか。

A. さまざまな分野の原料を取り扱っていますが、安全性や環境面によりお引き受けできない場合があります。食品と医薬品の委託加工はお引き受けしていません。一部の食品原料については、当社の協力企業に引き継ぐことによって対応可能な場合があります。

Q. 原料非開示で加工をお願いすることは可能ですか。

A. 安全性や環境面については、SDS等の書類を提示いただき、実施可否を検討させていただきます。秘密保持契約を締結することも可能です。

Q. 加工の立会いは可能ですか。

A. 可能です。

Q. 加工費用はどのように算出されますか。

A. 試作による加工条件の確定後に、加工量に応じて使用する装置を選定し、費用を提示させていただきます。

Q. 生産計画は柔軟に変更できますか。

A. 装置の空き状況次第ですが、出来る限り柔軟に対応させていただきます。綿密な情報共有のもとで最適な生産計画を提案させていただきます。