粉体技術、バイオテクノロジー、精密洗浄技術の三つの技術領域において、高効率でエネルギー消費に配慮した製品を提供します。プロジェクト単位でエンジニアリングチームを編成し、顧客の要求仕様だけではなく、安全性やメンテナンス性、オペレーション費用も考慮したプロセスを設計します。グローバルに展開するサプライヤーネットワークによって、地球上のあらゆる地域において一貫した品質管理体制で製品を納入することが可能です。

プロジェクト管理

EPCあるいはEPICプロジェクトにおいて、自社の技術領域内における全体の製造プロセスまたは一部を請け負います。当社の標準製品を納入するだけではなく、当社製品がプロジェクトの中核となる場合は、顧客の事業計画の初期検討段階から参画します。製品の納入後も、運転および保守管理を含むプロジェクトライフサイクル全体に携わります。

標準製品の納入例

- 基本設計・プロセス設計

- 設計審査

- 詳細設計

- 製作・調達・組立・試運転

- FAT(工場受入検査)

- 現地搬入・設置・据付・ユーティリティ接続

- 試運転・検収

- 運転・保守サービス

EPC/EPICプロジェクト例

- フィージビリティスタディ支援

- 構想設計

- FEED支援

- 基本設計・プロセス設計

- 設計審査

- 詳細設計

- 製作・調達・仮組立・試運転

- FAT(工場受入検査)

- 現地搬入・組立・工事・据付・ユーティリティ接続

- 試運転

- SAT(現地受入検査)・検収

- 運転・保守サービス

設計・エンジニアリング

研究開発用の小型装置から大型の製造プロセスにいたるまで、先進的な技術背景をもとにユニークな製品を提供します。標準製品に加えて、個別の要求事項に応じてカスタマイズすることが可能です。製品の能力や設置場所の環境条件における固有の制約を考慮した設計を行い、ユーザーの視点に立った製品・プロセスを提供します。

設計

顧客が求める基本要求事項をもとに最適な製品を提案します。製品が標準仕様で対応可能な場合は、仕様が顧客の要求事項を満たすことを確認した上で、仕様書、外形図および関連資料を提示します。標準仕様の場合においても、製品が使用される国や地域に応じて電源・電圧およびユーティリティ規格の変更を行うことが可能です。EPCあるいはEPICプロジェクトにおいて当社のプロセスが中核となる場合は、フィージビリティスタディや全体の構想設計から携わる場合もあります。

構想設計

最適なプロセスを構築するために必要な計算および検証を行います。熱力学や物質収支、流体シミュレーション、プロセスシミュレーション等を必要に応じて行います。また、当社のパウダーテクニカルセンター、バイオテクニカルセンター、洗浄テストセンターにおいて実地の試験および分析を行い、実際の評価を反映することによって、設計の精度を高めます。

基本設計・プロセス設計

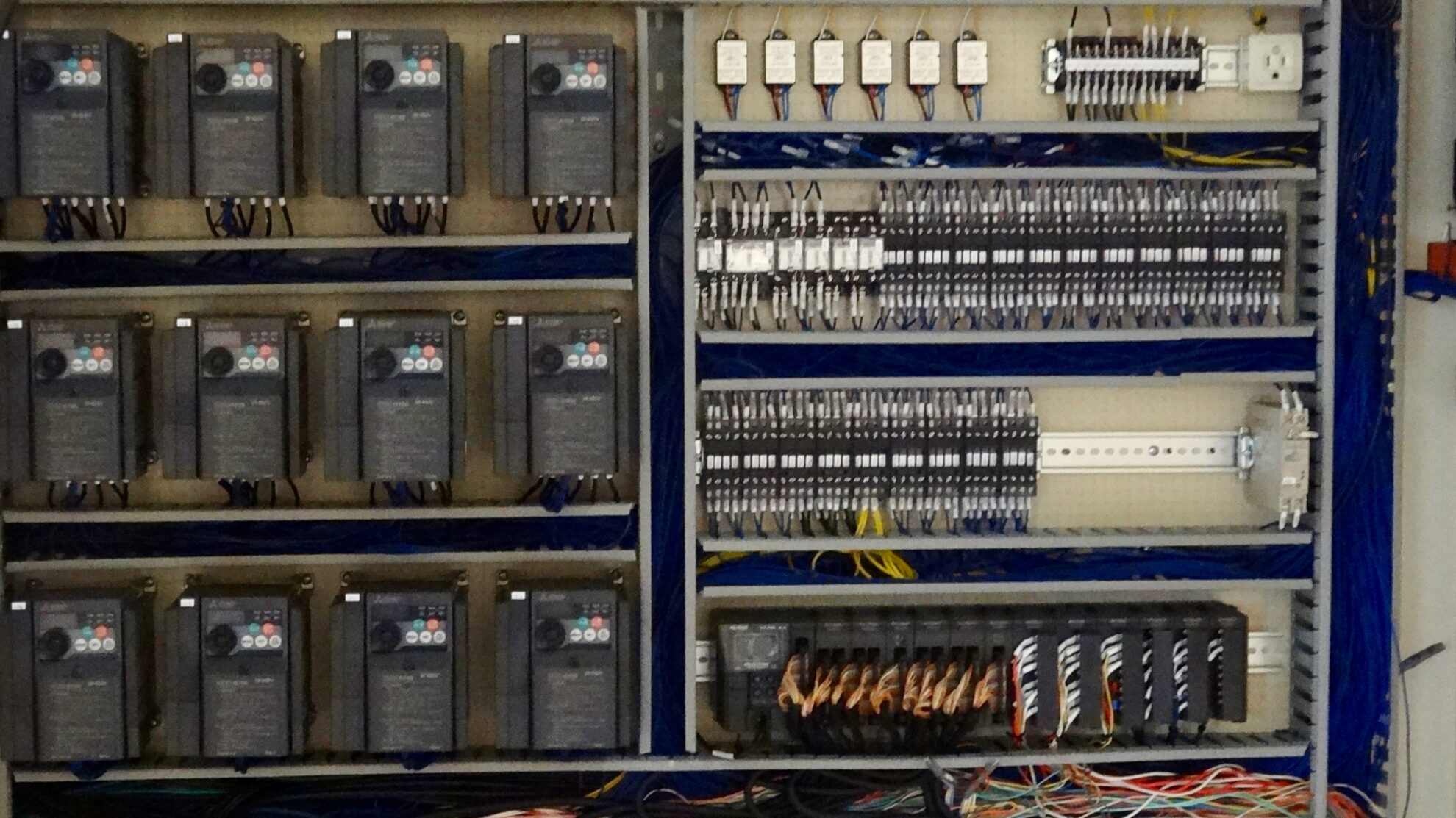

プロセスの道標となるP&IDの設計からはじまり、機器構成および必要能力を決定します。設置場所の空間制限やメンテナンス性、エネルギー効率等を考慮し、与えられた環境条件で最も適したレイアウト設計を行います。また、動力盤や制御盤等を含む電気制御設計も並行して行います。

設計審査

必要とされる能力や機能に加えて、安全リスクアセスメント、操作性、生産性、環境適合性、規制対応、メンテナンス性を総合的に評価します。懸念点や不明瞭な項目を抽出し、問題があれば改善検討を行います。

詳細設計

設計審査の通過後、具体的な詳細設計に入ります。詳細の製作図や部品表および電気・計装設計を完成します。

製作・調達

製作図や部品表に基づき、製作品および機器、部材の調達を行います。発注後の納期管理や製作品の工程管理、品質管理を経て、組立場所へ納入または直接現地へ搬入します。当社は、世界中のエンジニアリングパートナーおよびサプライヤーのネットワークから、品質、納期、価格を総合的に比較検討した上で調達を行っています。

組立

小型の製品については、自社の組立センターで組立を行います。出荷前の段階で組立、配線、試運転を行い、品質検査、FATを経て出荷します。現地で再組立または工事が必要な場合は、自社に加えて国内外のエンジニアリングパートナーおよび製缶会社、製造組立会社のネットワークから、製品の種別や地理条件を考慮し、最適な組立場所を決定します。現地工事の工数を削減するため、出荷時における製作品およびモジュール品の分割を綿密に計画します。その後、品質検査、FATを経て出荷します。

現地搬入・工事

策定した工事計画に基づき、品質面および安全面を考慮し、適切な資源を確保した上で工事を遂行します。製品・資材の搬入からはじまり、溶接、研磨、保温、塗装、配管、電気配線、ユーティリティ接続等における工事業者の施工管理、モジュール品や計装品の組み込み、プロセス全体の組立および据付まで、綿密に管理を行って進行します。当社は、安全管理が工事における最も重要な責任と捉えています。現場の安全基準を遵守するだけではなく、当社の所掌範囲においては関係する工事業者およびサプライヤーに対して自社基準の教育指導を追加で行います。海外における工事は国内と比べて不確実な要素が多く、予期せぬ問題に直面することがあります。ユーザーをはじめ、現地のEPC/EPIC企業や、長年の取引実績を背景とした信頼できるエンジニアリングパートナーやサプライヤーとともに、関係者一丸となって完工に向けて工程を進行します。完工後は、品質検査を経て、試運転に移行します。

試運転・検収

据付完了後、I/Oおよび機器の動作確認、ソフトウェアの動作検証、インターロックの確認等を経て、試運転に入ります。試運転時には、製品におけるのすべての能力と機能が、設計仕様ならびにURSに従って動作することを確認します。試運転は、幅広い分野における経験と専門知識が必要になります。プロセス全体の知識や運転制御面だけではなく、プロセスの結果としてのアウトプットが顧客の品質基準を満たしていることを確認する分析能力や、処理する製品や材料、原料における物理的・化学的知見が求められます。試運転と並行してSATを実施します。プロセスの能力およびインターロック等の安全制御、また安全規則や環境規制を満たしていることを最終確認し、正式に検収となります。検収後、製品の完成図書を提出します。

品質管理

製品の設計から納入まで、一貫した品質管理体制でプロジェクトを遂行します。自社の品質方針および品質管理規則を厳格に運用します。医療機器については、法定に従ったQMS体制のもとで製品を製造します。

品質方針

顧客の価値向上に資する製品・サービスの提供を実現するために、顧客要求事項および品質管理システムの要求事項に適合し、その実効性の維持に努めるとともに、常に顧客満足度の向上を追求すること。

QMS品質方針(医療機器)

優れた医療機器の製造と供給を実現するために、品質管理システムの要求事項に適合し、その実効性の維持に努めるとともに、常に顧客満足度の向上を追求すること。

医薬業界においてGLPやGMPに対応するバリデーションが要求される場合は、必要に応じて適切な支援を提供します。DQ(設計時適格性確認)、IQ(据付時適格性確認)、OQ(運転時適格性確認)、PQ(性能適格性確認)の各段階において、検証および文書化に必要な支援を行います。FS(機能仕様書)、P&ID、各種図面を含む設計関連文書の検証や、材質・材料証明および計器・機器の校正証明書の管理に加えて、IQ、OQ、PQ時における検証作業を支援します。CSV(コンピュータ化システムバリデーション)については、納入プロセスで採用するソフトウェアおよび制御システム、また対応するカテゴリ分類に応じて支援可能な項目を提示します。※当サービスは、一部の製品では対応できない場合があります。

運転・保守

製品の引き渡し後は、プロセスが安全に安定して稼働することが求められます。年間を通じた稼働計画のもとで、高い生産性を維持しながらも、適切な保守・保全計画が必要となります。O&Mにおいて最も大切な要素は、オペレーションおよびメンテナンスチームが適切な知識を持つことです。当社は、プロセスの引き渡し後においても、顧客と稼働状況を継続して共有し、必要に応じて定期的なトレーニングを実施します。例えば、オペレーションまたはメンテナンスチームの人員が大幅に入れ替わった場合には、再度技術指導を行うこともあります。

保全検査および定期修繕では、年間の稼働計画をもとに適切な計画を立案します。製品の保守管理に加えて、定期の機器校正またはバリデーション業務についても支援します。稼働計画に影響する突発的なトラブルが発生した場合は、当社のエンジニアチームを迅速に派遣することで、稼働計画への影響を最小限にとどめます。国内と比べて対応スピードに劣る海外では、現地パートナーとの協働により、オンラインでトラブルの検証を行った上で、パートナーによる実地検査および適切な対応を行います。

将来的な設備の増強や改造に向けた検討も支援します。プロセスの生産性やエネルギー効率の改善など、プロセスの価値向上に資する計画を立案します。構成機器単位における改良や、最新技術を部分的に付加することが可能です。また、使用可能な機器を再利用する形で、老朽化したプロセスを更新した実績も多数あります(詳細はこちら)。材料や運転レシピの変更に伴う、オペレーション条件の再調整についても支援します。稼働条件の変更に伴い生産性や品質の悪化が懸念される場合は、設計条件あるいは運転条件を再度見直し、必要な調整項目を洗い出します(詳細はこちら)。

ケーススタディ

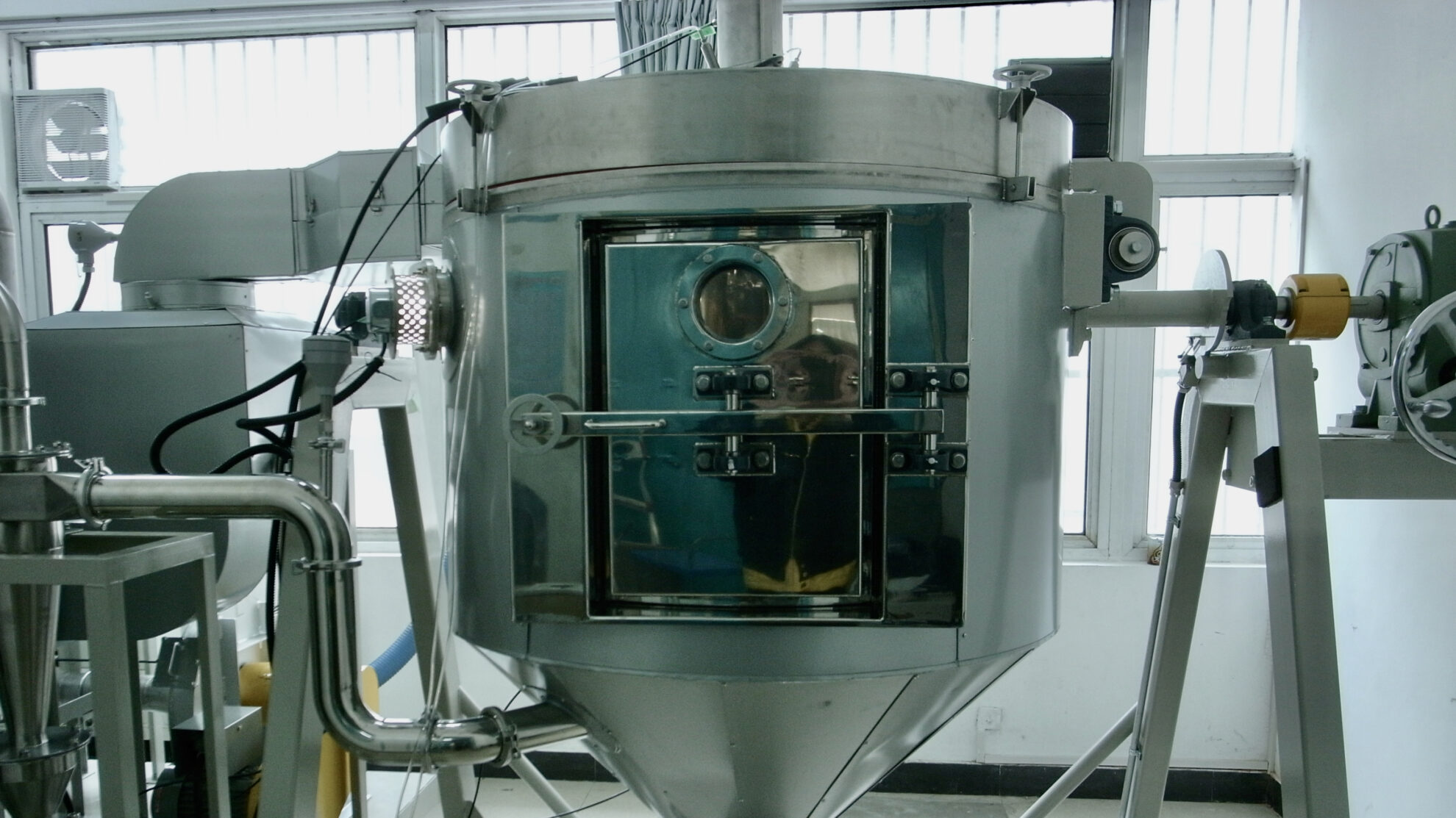

スプレードライヤー(日本)

当社の顧客であるコラーゲンペプチドメーカーは、スプレードライヤーの初号プラントの導入に当社製品を採用して以降、拡大する需要に応えるために継続して生産能力を増強してきました。実験用の小型スプレードライヤーから、パイロット生産用スプレードライヤー、そして複数台の大型生産プラントまで、一貫して当社のプロセスを採用しています。段階的に増設したスプレードライヤーは、当社が開発した新技術を継続して採用することによって、年々生産効率を向上させています。新技術の採用は、新設するプラントだけではなく、既設のプラントにも改良して適用することで、一台あたりの生産能力および製品歩留まりを高め続けています。

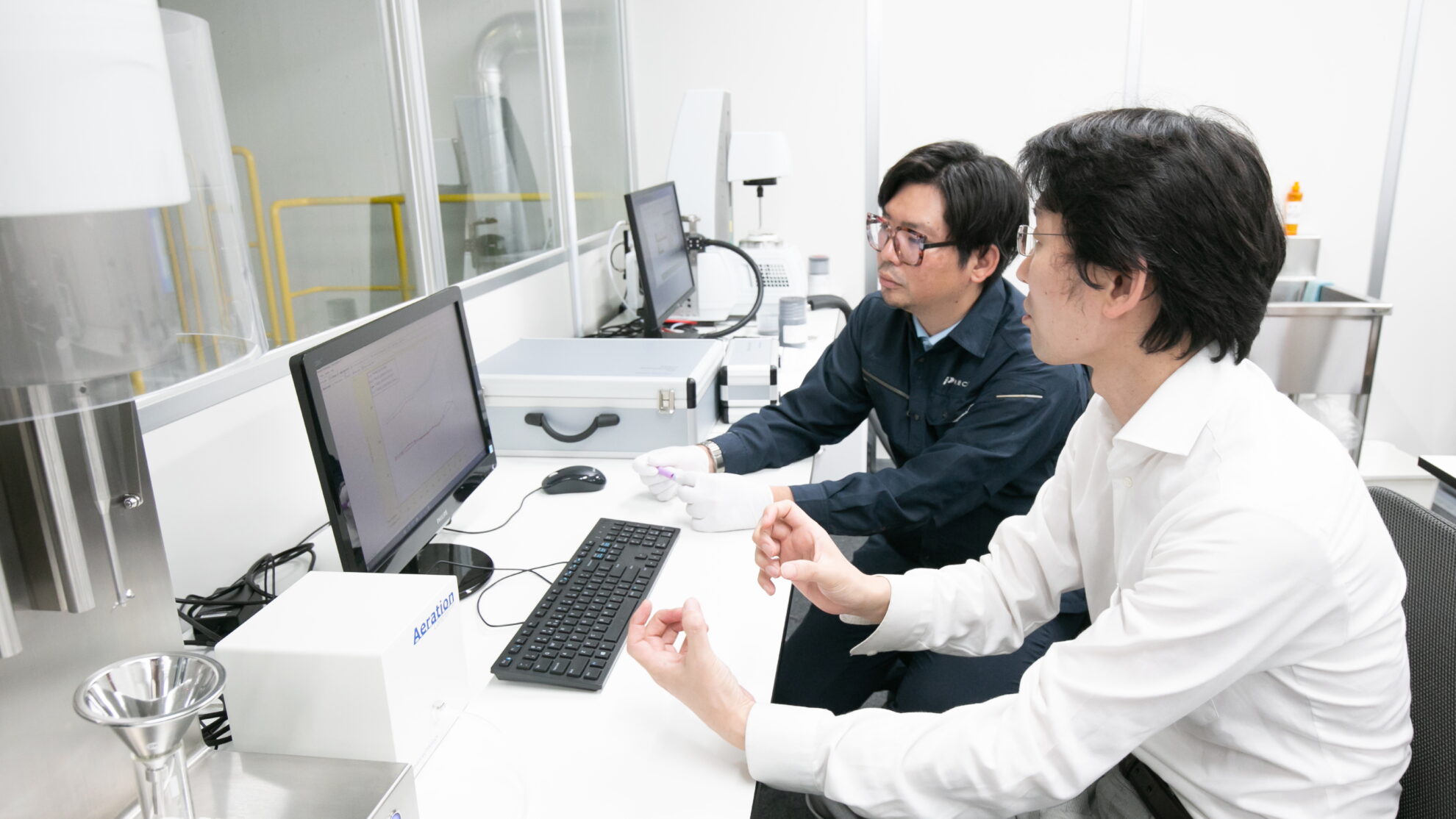

顧客の研究開発では、顧客が保有する実験装置やパイロット設備を使用した日々の研究開発に加えて、当社パウダーテクニカルセンターと連携することによって、研究効率を高めています。日々の研究において、当社が運転条件などの助言を行うことで、顧客の開発チームに貢献しています。また、顧客が保有していない分析・測定機器を、当社パウダーテクニカルセンターが補うことによって、開発品の評価を多面的に行うことが可能になっています。長年の当社との強固なパートナーシップにより、設備の導入や保守だけではなく、生産能力や生産効率の向上と研究開発支援によって、顧客の価値向上に貢献しています。

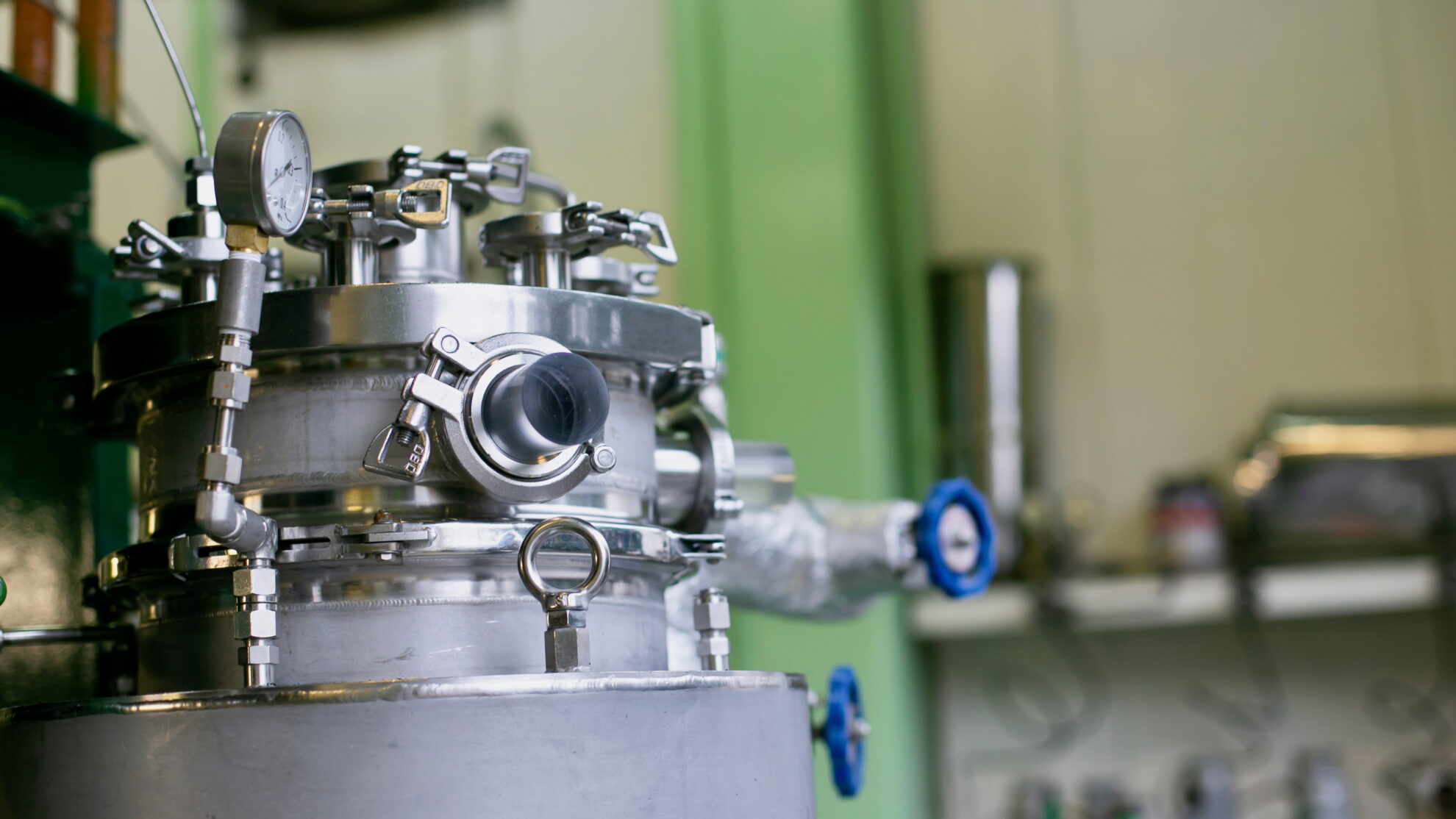

※掲載している写真は、実際のプロジェクトとは異なり、イメージとして使用している場合があります。

バイオシェーカー(米国)

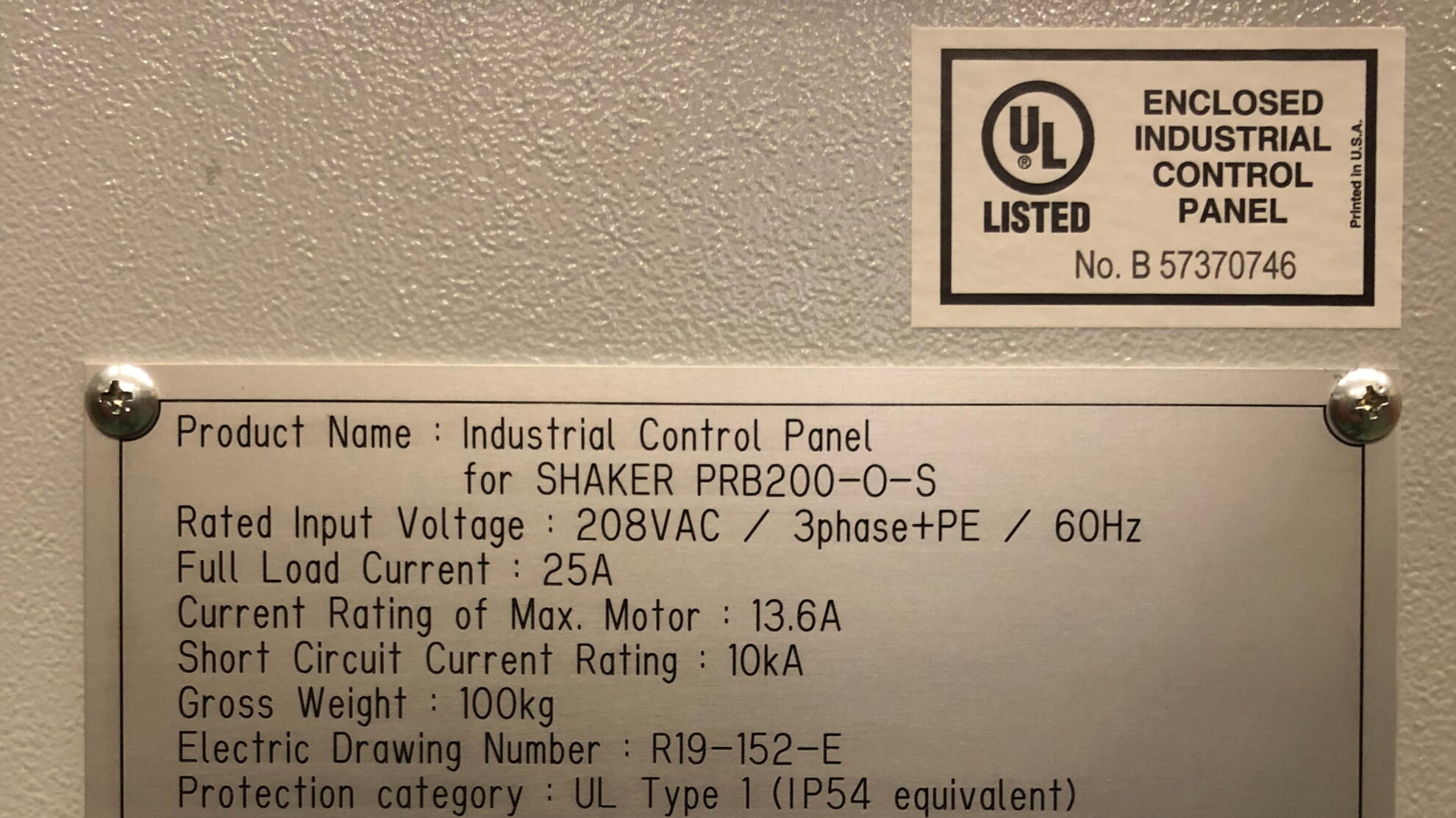

当社の顧客であるアメリカの製薬企業は、自社の薬物送達システム(DDS)技術と承認済みの原薬(APIs)を組み合わせた医薬品開発を行っており、リポソームにおける豊富な技術ポートフォリオを保有しています。2019年に、顧客のサプライヤーからの紹介で当社の技術を知り、問い合わせをいただきました。製品の調製工程で必要なバイアル数を高速回転で稼働可能なバイオシェーカーを世界中で探したが、技術的に対応できるメーカーが見つからないとのことでした。顧客が必要とする技術水準は非常に高く、1バッチあたり5,000本(総重量200 kg)のバイアルを、400 rpm の高速回転で連続24時間/10日間のサイクルで稼働する計画でした。社内で技術検討を行った結果、要求事項を満たすことが可能であると判断し、プロジェクトは正式にスタートしました。

基本設計から安全リスクアセスメント、環境適合性の検証、規制対応を経て、設計および製作工程に進みました。2020年に入り、新型コロナウイルス感染症の流行が拡大し、プロジェクトの進行管理は困難な状況に追い込まれました。部材の納期が遅延するなどの問題が発生しましたが、無事に製品は完成し、試運転を完了しました。しかし、パンデミック下における各国の渡航制限が始まったため、現地での受け入れ検査が実施できない状況になりました。協議の結果、オンラインを活用してリモートによるFAT、IQ、OQ、SATを行い、無事に検収にいたりました。顧客は、計画通りに商業稼働に移行し、大容量・高速回転条件においても安定した生産を続けています。

※掲載している写真は、実際のプロジェクトとは異なり、イメージとして使用している場合があります。

精密洗浄システム(日本、マレーシア)

当社の顧客である日本の産業機器メーカーは、複数の世界トップシェア製品を持つグローバル企業です。顧客は、新製品の製造ラインを国内のマザー工場およびマレーシア工場で同時に立ち上げる計画を進めていました。プロジェクトでは、製造ラインの品質を同水準にするため、導入する製造プロセスはすべて同一の設備を使用する計画でした。製造ラインの一部となる洗浄工程についても、同一の仕様で同時期に立ち上げることが可能なサプライヤーを探していました。洗浄システムのサプライヤーは日本に多く存在しますが、多くのメーカーは製品を国内で製造して輸出する対応をとっています。また、顧客はプロセスに使用する多くの部品において国内メーカー品を指定しており、マレーシア工場においても同様の仕様が求めてられました。一方、製品の製造コストと輸送費用を考慮し、マレーシアでシステムを製作することが可能なメーカーも模索していました。

当社は、マレーシアの洗浄プロセスメーカーであるJKS ENGINEERING社とのパートナーシップにより、当社が設計したプロセスをマレーシアで製造することが可能です。顧客は、国内にある当社の洗浄テストセンターとマレーシアのJKS ENGINEERING社にあるテスト装置の両方を使用することで、事前に試験した上で洗浄性を評価することができました。プロジェクトの発足後、仕様やP&ID、詳細設計は日本国内で行った上で、国内のマザー工場向けは国内で製造し、マレーシア工場向けはJKS ENGINEERING社によって現地で製造しました。マレーシアでは、多くの日本製部品が調達可能であるため、一部の製品を除く、ほぼすべての部材を現地で調達することができました。また、輸出・輸送費用を削減することで、顧客の総投資費用を低減しました。マレーシア工場に設置した洗浄システムは、JKS ENGINEERING社が現地で保守サービスを提供することで、O&Mの対応スピードも評価されています。

※掲載している写真は、実際のプロジェクトとは異なり、イメージとして使用している場合があります。

血小板保存振とう機(日本)

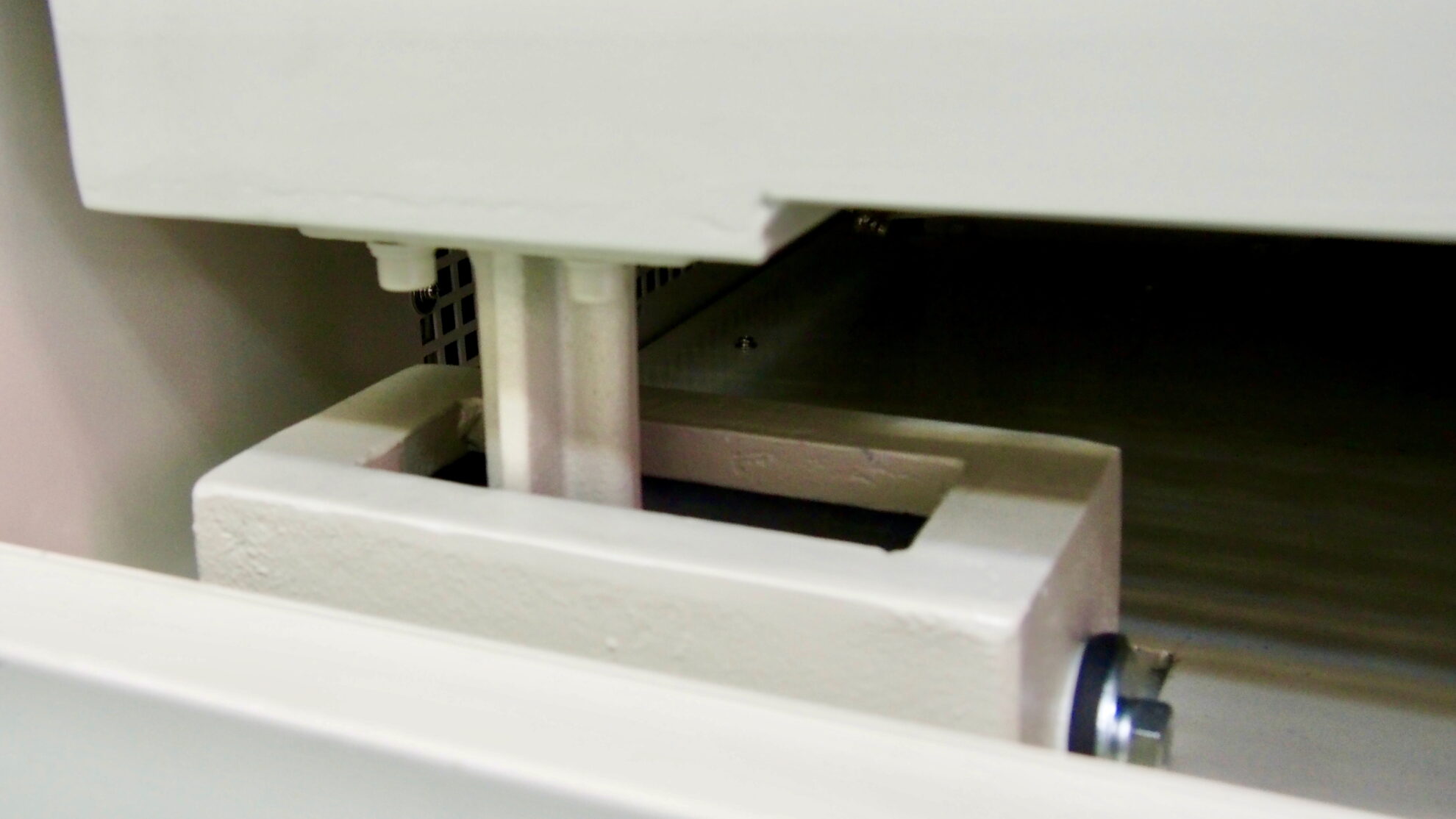

当社は、日本赤十字社の血液センターおよび国内の大規模病院向けに、血小板保存振とう機(管理医療機器:血液用冷蔵庫)を製造、販売しています。輸血用の血液製剤である血小板製剤は、成分採血によって血液の止血機能を持つ血小板を採取して濃縮した製剤です。血小板の減少あるいは機能低下がある場合に、血小板を補充して止血を図る、あるいは出血を予防する目的で使用されます。血小板製剤は、赤血球に比べて保存時の劣化が早く、管理が非常に難しい製剤です。現在、国内では22+/−2℃の範囲において、連続的に振とうを行いながら保管しています。冷蔵などの低温環境で保管した場合は、輸血後の血小板生体内寿命が低下する、また血小板の形態変化を引き起こし、輸血効果が低下するといった問題があります。振とうについては、振幅50mm、常用60rpmで水平振とうを行います。静止状態で保持した場合には、pHの低下に伴い血小板凝集能が低下してしまいます。そのため、血小板製剤を血小板保存振とう機から取り出した後は、できるだけ速やかに使用する必要があります。安全で一貫した品質の血小板製剤を全国に安定的に供給するには、常に一定の温度範囲で均一に振とう保存することが可能な設備が必須になります。また、血小板製剤は、静止状態では血小板凝集能の低下に伴う品質劣化が急速に進行するため、血小板保存振とう機には、故障が発生せずに稼働が可能な堅牢性が求められます。

当社の血小板保存振とう機は、医薬品および食品業界で長年積み重ねた振とう技術により、他社の追随を許さない堅牢性と安定性を誇ります。4点の油槽内シャフト上に架台をスライドさせる独自の駆動方式により、低騒音かつ高い耐久性を長期間にわたって維持することが可能です。また、予期せぬ停電や、入力電源異常が発生した場合においても、無停電電源装置を標準で内蔵しているため、停電時に停電警報発令および一定時間の温度記録が行われます。当社の製品は、長年における製品の安定性およびキャリブレーション、バリデーションを含む定期メンテナンスサービスに対する評価から、日本赤十字社の全国のブロック血液センターや地域の血液センター、また全国の大規模病院に多数の納入実績があります。日本中で稼働する振とう機を適切に保守することにより、これからも日本の血小板製剤の安定供給に貢献していきます。

※掲載している写真は、実際のプロジェクトとは異なり、イメージとして使用している場合があります。

フリーズグラニュレーター(日本)

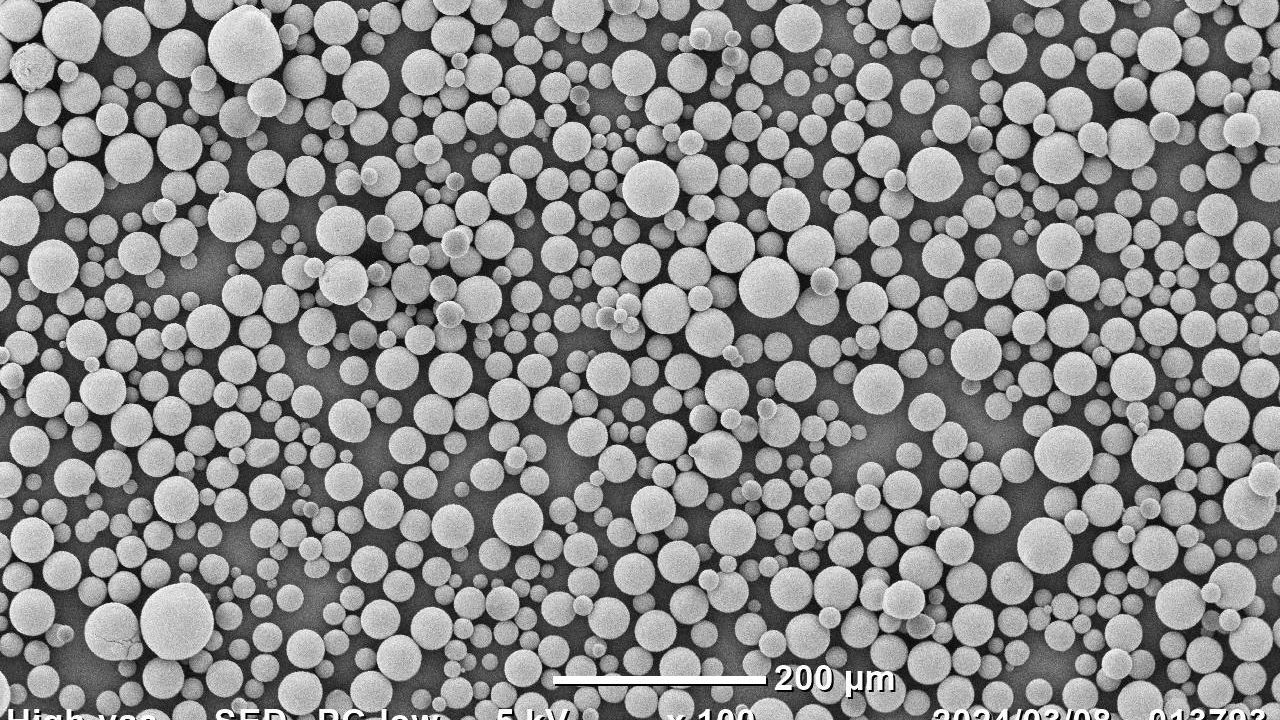

当社は、実験用の簡易ユニットしか存在していなかったフリーズグラニュレーション(凍結造粒)プロセスのスケールアップを目的とした研究開発を開始し、約4年間の開発期間を経て、2019年に世界初の乾式冷却方式による量産型フリーズグラニュレーター CS30(特許)を開発しました。2020年には、経済産業省による戦略的基盤技術高度化支援事業に、産業技術総合研究所、横浜国立大学、よこはまTLOと共同で採択され(研究開発計画名:高機能ファインセラミックス用噴霧凍結造粒乾燥装置の研究開発)、さらなるフリーズグラニュレーターの開発を進めました。2023年には、液体窒素を使用しない新たな乾式冷却方式を採用した大型フリーズグラニュレーター CS220(特許)を開発しました。CS220は、これまで可能であった二流体ノズル方式だけではなく、ロータリーアトマイザーや超音波ノズルも使用することが可能になりました。

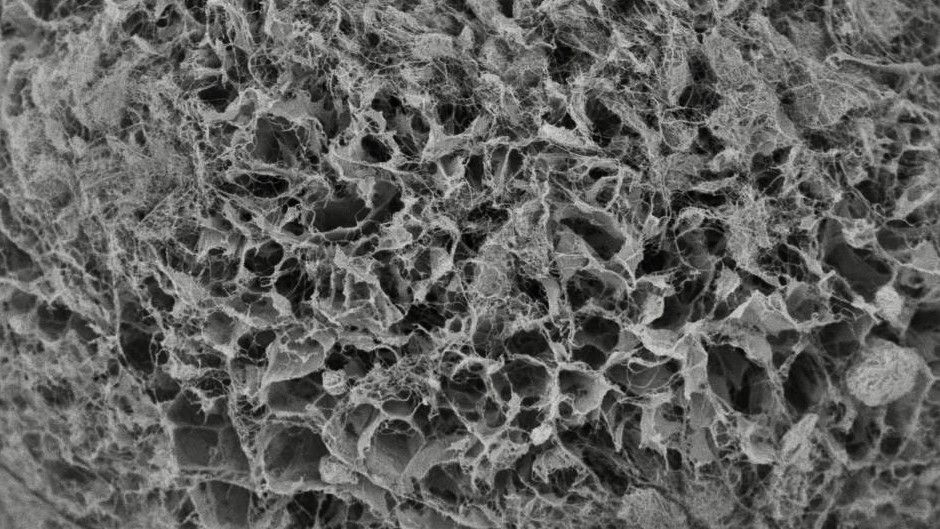

フリーズグラニュレーション法で得られる顆粒体は、スプレードライ法で得られる粉体特性と異なり、球形で流動性に優れ、低密度で高い均質性を保持することが可能です。顆粒体の粒度分布は10~500µmと広く、スプレードライ法と同等以上のタップ密度が得られます。また、高温の熱風乾燥プロセスとは異なり、材料への熱影響が無く、酸化を最低限にとどめることが可能です。戦略的基盤技術高度化支援事業で参画いただいた開発パートナーとの継続した研究開発によって、これまでにファインセラミックスにおける焼結体製品の強度向上、食品および医薬品における生菌数、溶解性、風味、色味の向上、セルロースナノファイバー(CNF)やカーボンナノチューブ(CNT)における分散性の向上が実証されています。世界初の量産型フリーズグラニュレーターは、2022年に初号機として産業技術総合研究所に納入後、民間企業からの受注も開始しています。今後は、より幅広い産業分野において、製品の品質向上や新規の素材開発に貢献することが期待されます。

※掲載している写真は、実際のプロジェクトとは異なり、イメージとして使用している場合があります。