粉体技術、バイオテクノロジー、精密洗浄技術の三つの技術領域において、既存設備の保守、修繕、改造および更新を支援します。当社の製品に加えて、他社製の製品・プロセスについても積極的に対応しています。

既存設備の保守・修繕

既存設備を適切に維持することによって、プロセスのライフサイクル全体の価値を向上させることが可能です。設備を長期で安定して稼働するには、適切な保守と修繕が必要です。自社の製品に加えて、当社が対応可能な技術領域においては、他メーカー製の設備の修繕およびメンテナンスサービスも承ります。また、設備の保守管理に加えて、定期の機器校正およびバリデーション業務も支援します。

保守・修繕例(粉体プロセス)

- 当社製スプレードライヤー、スプレークーラー、フリーズグラニュレーターの保守、修繕

- 旧坂本技研製スプレードライヤー、スプレークーラーの保守、修繕

- 他社製スプレードライヤー、スプレークーラーの修繕

保守・修繕例(バイオテクノロジー・血液製剤プロセス)

- 当社製バイオシェーカー、振とう機、血小板保存振とう機、高圧蒸気滅菌装置の保守、修繕

- 旧髙﨑科学器械製バイオシェーカー、振とう機の保守、修繕

- 他社製バイオシェーカー、振とう機の修繕

保守・修繕例(精密洗浄プロセス)

- 当社製洗浄システムの保守、修繕

- 旧エー・エス・ケー製洗浄システムの保守、修繕

- 旧アスカ精器産業製洗浄システムの保守、修繕

- 他社製洗浄システムの修繕

既存設備の改造・更新

老朽化に伴う設備全体の更新や、設備の能力増強、また生産性やエネルギー効率の改善など、プロセスの価値向上に資する改造・更新を支援します。プロセス全体のみならず、構成機器単位の改良、あるいは最新技術の付加を行うことも可能です。また、使用可能な機器を再利用し、老朽化した箇所のみを改造することによって、プロセス全体の更新を行なった実績も多数あります。

改造・更新例(粉体プロセス)

- 省エネルギー化(排熱を熱交換し入口加熱側に利用、断熱強化工事等)

- 老朽化したチャンバー、ダクト、配管類および架台の更新

- 機器類の能力増強(ポンプ、ヒーター、熱交換器、ブロア、フィルター、計装機器等)

- ヒーター熱源の変更(電気ヒーター、ガス直接・間接加熱システム、蒸気等)

- 冷却源の変更(チラー、冷媒変更等)

- 当社製、他社製および海外製ロータリーアトマイザーの改良・更新

- 噴霧方式の変更、更新および新規付加(ロータリーアトマイザーおよび各種ノズル噴霧方式)

- 摩耗箇所の改良(材質変更、硬化処理、溶射処理等)

- 製品の付着低減のためのライニング処理(PTFEライニング等)

- 制御盤および電気配線の更新

- 安全インターロックシステムの改良(センサー・計器類付加、ソフトウェア改造等)

- プロセス制御、ソフトウェアおよび通信システムの更新

改造・更新例(バイオテクノロジー・血液製剤プロセス)

- 振とう機のパネル更新(フラスコ、試験管、ビーカー、チップ等)

- 振とう機のヒーターおよび冷凍機の更新

- 振とう機の制御温度範囲の変更

- 高圧蒸気滅菌装置の熱源変更、更新

- 高圧蒸気滅菌装置の缶体、トレイ、受け台車等の更新

- 制御盤および電気配線の更新

- 安全インターロックシステムの改良(センサー・計器類付加、ソフトウェア改造等)

改造・更新例(精密洗浄プロセス)

- 省エネルギー化(蒸留再生、水再生、水切り乾燥等)

- 老朽化した液ラインの更新(タンク、配管、ガスケット、ポンプ、バルブ等)

- 腐食箇所の更新(板金、架台等)

- 洗浄方式の改良、更新(超音波、ノズル、バレル、真空ポンプ等)

- 搬送方式の改良、更新(バスケット、ネットコンベア、フープ搬送等)

- 制御盤および電気配線の更新

- 安全インターロックシステムの改良(センサー・計器類付加、ソフトウェア改造等)

- プロセス制御、ソフトウェアおよび通信システムの更新

ケーススタディ

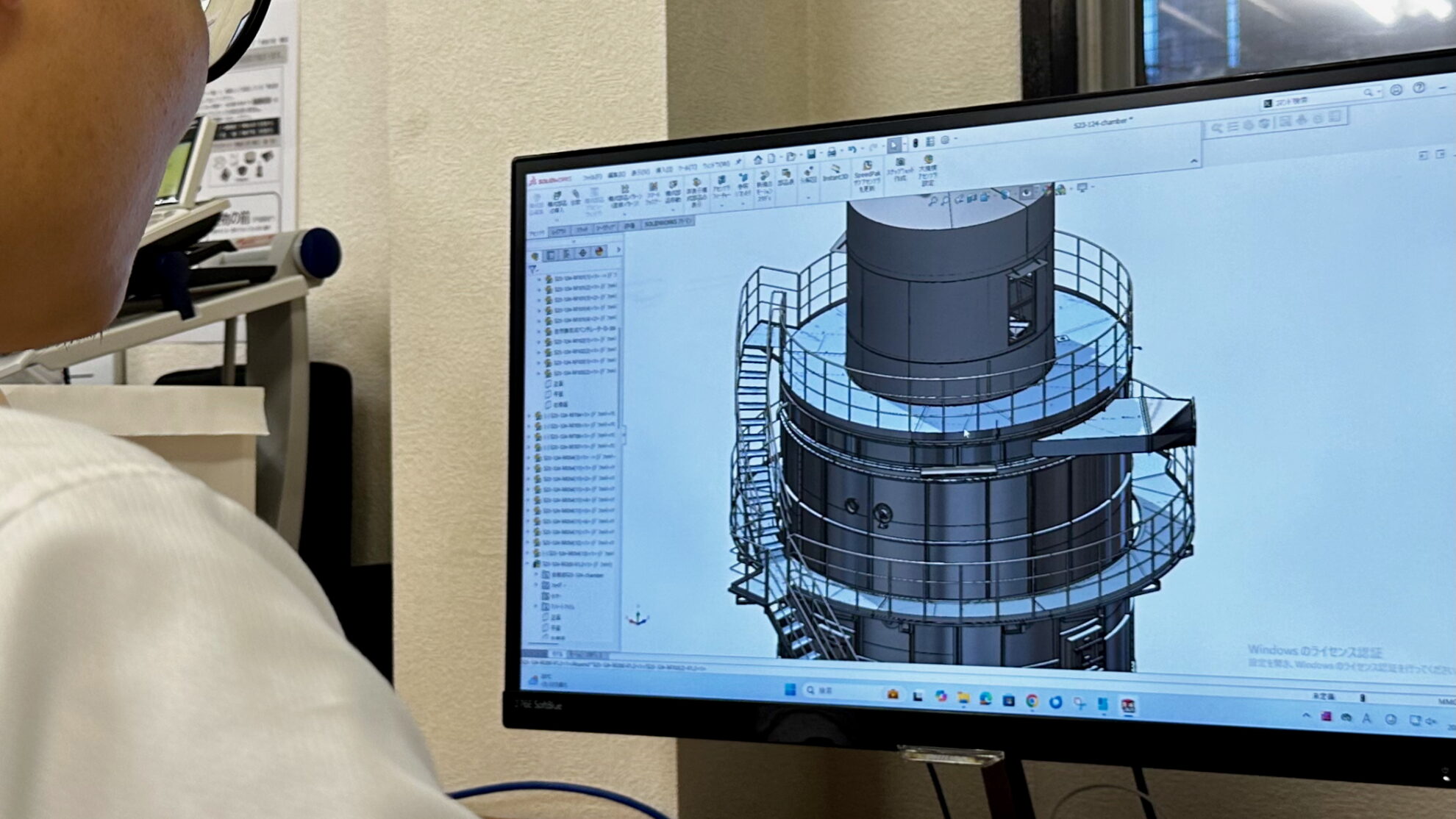

大型スプレードライヤーの更新(日本)

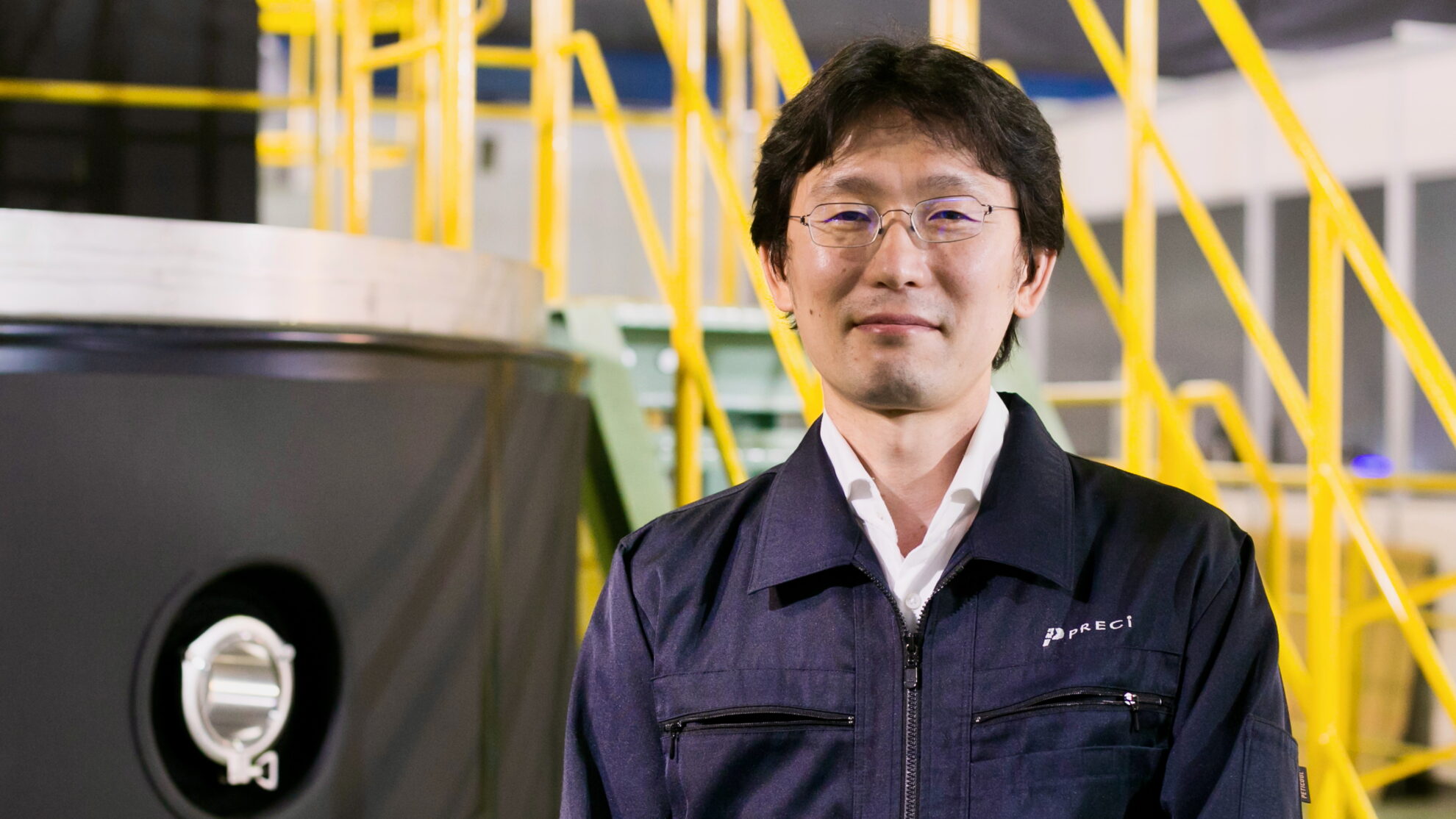

当社の顧客である日本の医薬品メーカーは、医薬品製造受託企業(CMO)として、原薬および製剤の製造を行っています。顧客が保有するヨーロッパ製の大型スプレードライヤーは、稼働後40年余りが経過し、老朽化が進んでいました。そのため、顧客は老朽化した箇所のみを更新することが可能なエンジニアリング会社を探していました。顧客が製品委託元企業と結んでいる契約は、今後も長期にわたって生産を継続する計画であったため、生産品目のGMP適合性および品質管理における一貫性が求められていました。また、生産計画についても遵守する義務があったため、工期の確約も要求されていました。

当社は、顧客と協力し、現存する限られた資料を精査するとともに、プロセスの内部構造や老朽化の度合いを実地調査しました。その後、不足資料を整備すると同時に更新範囲を確定しました。具体的には、乾燥チャンバー、ダクト、粉体輸送ラインなどの接粉部および腐食が進む架台、ステージおよび能力が不足している一部の機器を更新することになりました。プロジェクトが正式に発足し、製作品の設計・製作および更新機器の選定・手配を行い、現地工事に移行しました。高さが20mを超える大型スプレードライヤーの更新は、解体工事と同時に新規製作品を組み付けるため難易度の高い工事でしたが、協業するエンジニアリングパートナーとの連携によって、無事に完工にいたりました。その後、I/O、機器・制御の動作確認、安全インターロックの確認を経て、試運転に移行しました。試運転後、本運転を経て、スプレードライヤーの能力が更新前と同等であることを確認し、検収にいたりました。

※掲載している写真は、実際のプロジェクトとは異なり、イメージとして使用している場合があります。

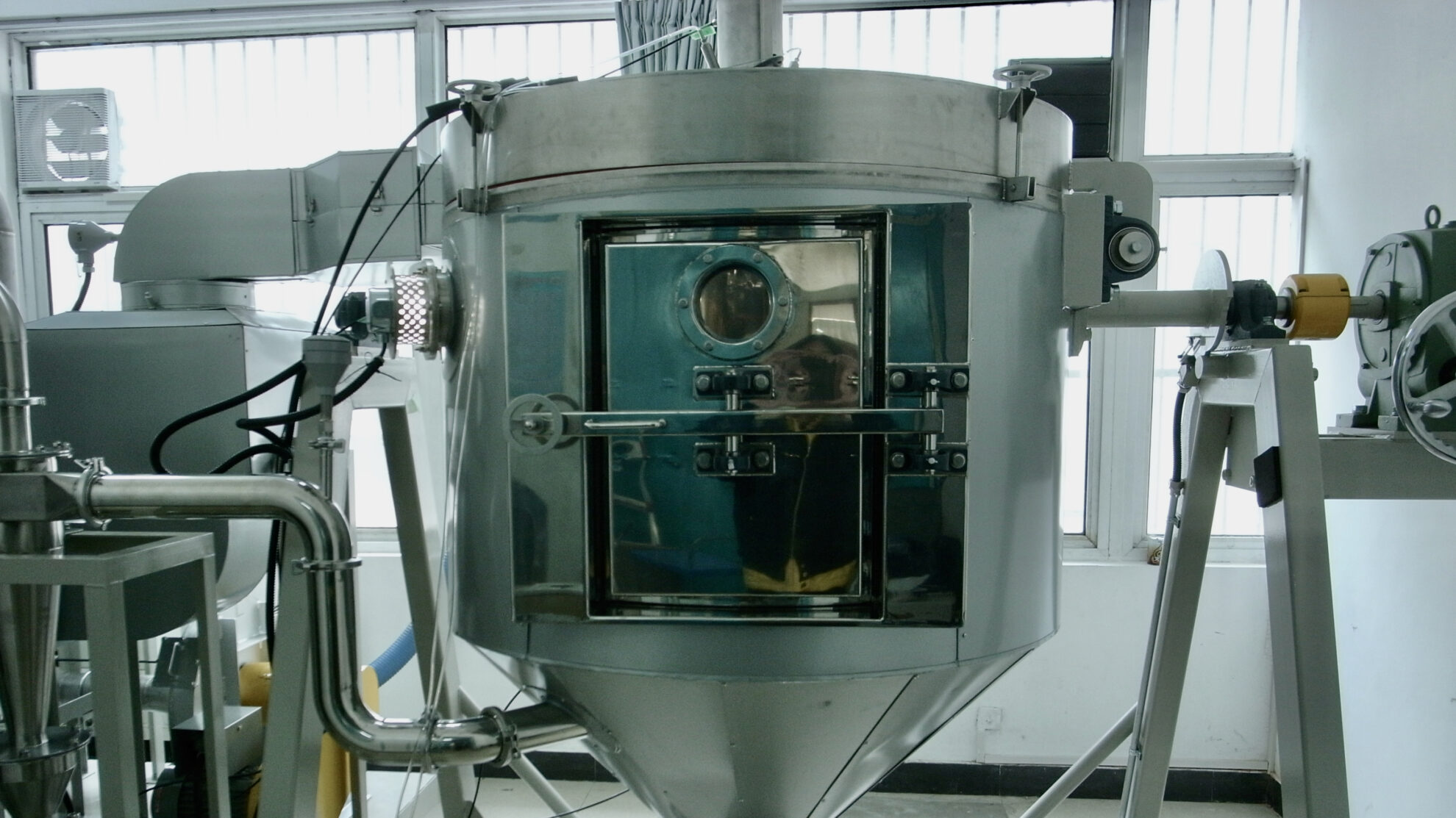

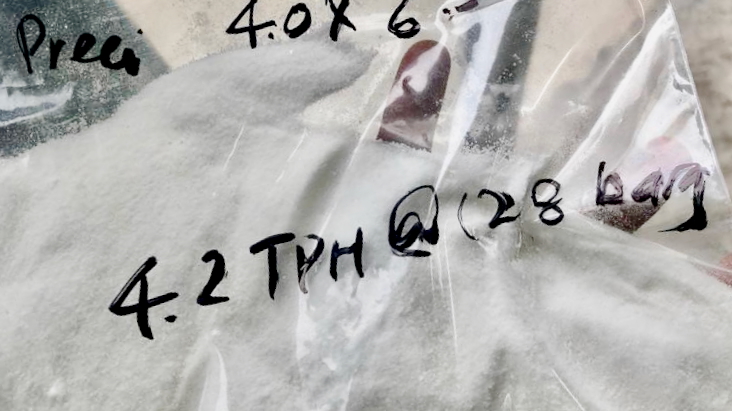

大型スプレークーラーの改造(マレーシア)

当社のパートナーであるマレーシアのエンジニアリング企業は、大型スプレークーラーの新設プロジェクトにおいて困難に直面していました。顧客であるユーザーは、グローバルに事業を展開する飼料メーカーであり、噴霧冷却凝固法による飽和脂肪酸造粒体生産設備の新設計画を進めていました。ユーザーは、すでに複数の大型スプレークーラーを保有し、長年にわたり生産を行っているため、噴霧冷却凝固プロセスにおける一定の生産技術を有していました。そのため、ユーザーは当社パートナーおよび現地の製作企業に対して、ユーザーが提示する仕様にもとづいて新設プラントを構築するよう依頼していました。当社パートナーは、エンジニアリング企業として長年の実績がある一方で、スプレークーラーのプロセス技術を保有していないことから、提示された仕様の検証ができませんでした。また、今回のプロジェクトで生産する品目には、これまでに生産実績のないグレードのステアリン酸およびグリセリドが含まれており、それらの品目が要求された粒度の範囲内で製造可能か判断がつきませんでした。

当社は、パートナーから提示された要求仕様を精査し、生産品目ごとの物質収支および熱収支計算と基本設計の検証を行いました。その結果、プロセスガスの風量や噴霧機構などの一部の仕様については、ユーザーが提示する能力を変更する必要があることが判明しました。製作工程はすでに進行している状況であったため、その時点において変更が可能であった噴霧システムとエアディスパーサーおよび一部の機器を改造することによって対応しました。噴霧方式は、ロータリーアトマイザーおよび噴霧方向が調節可能なユニバーサル加圧ノズルの二方式を採用しました。二種類の噴霧方式を切り替えることによって、複数の品目を要求された粒度範囲内で生産することが可能になりました。噴霧方式の選定にあたっては、当社のパウダーテクニカルセンターで実際の原料を用いた試験を行って検証しました。現地工事では、当社のエンジニアリングチームもスーパーバイザーとして支援に入りました。最大処理量3t/h、全高20m、CIPシステムを装備したクローズドサイクルのスプレークーラープロセスは、当社パートナーの綿密な工程計画のもとで無事に完工しました。新製品の粒度も要求仕様を満たし、高い歩留まりを維持した上で、現在まで商業生産を続けています。

※掲載している写真は、実際のプロジェクトとは異なり、イメージとして使用している場合があります。

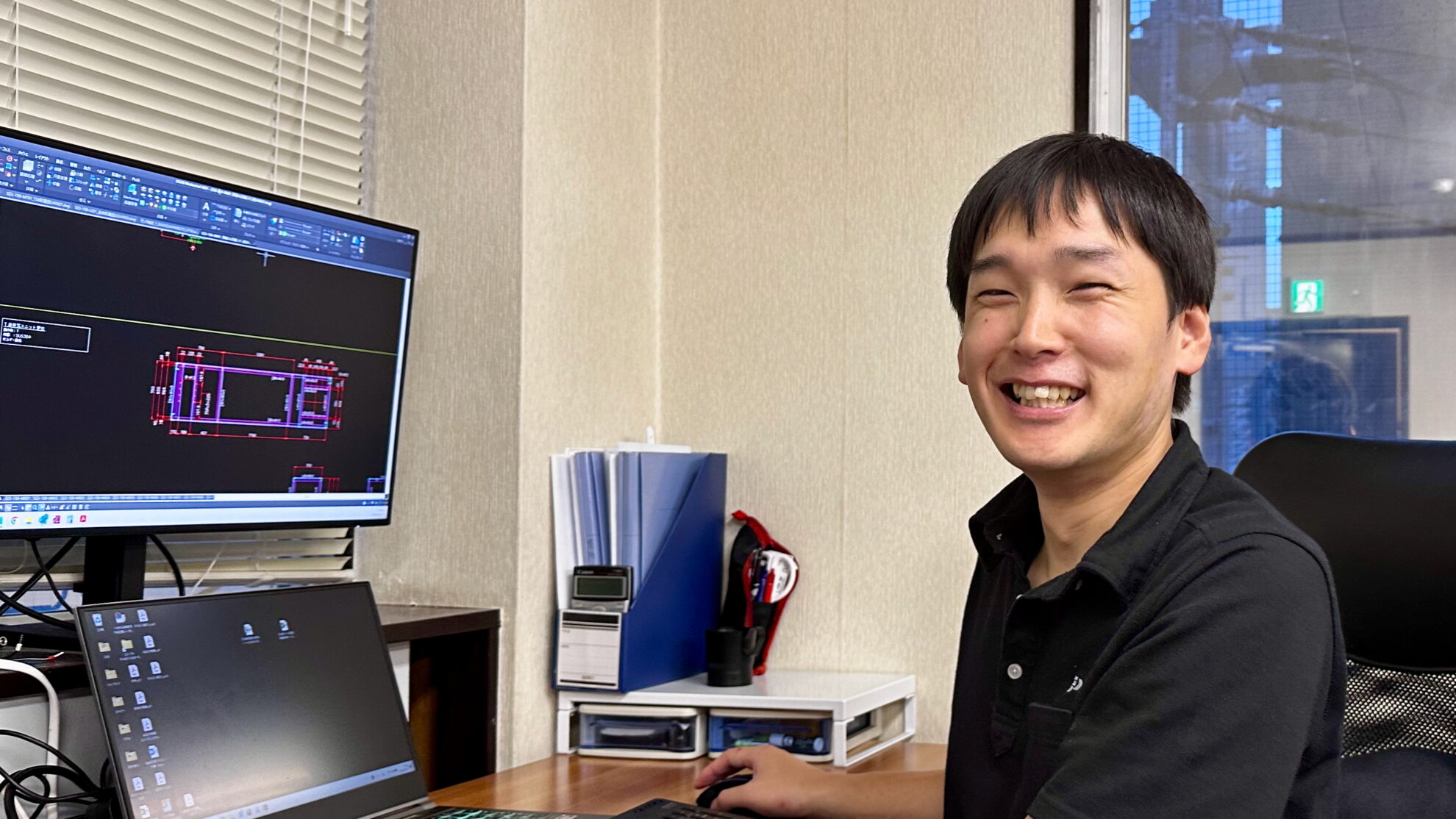

ロータリーアトマイザーの更新(日本)

当社の顧客である日本の化学品メーカーは、海外製のスプレードライヤーを30年余りにわたって使用していました。顧客は、適切なメンテナンスを行うことで稼働率を維持していましたが、老朽化によりロータリーアトマイザーの故障頻度が増加していました。そのため、ロータリーアトマイザーを更新する検討を行っていました。海外製のロータリーアトマイザーは、消耗品や摩耗部品の交換、オーバーホールにかかる費用等が高額になる傾向にあり、また、納期が国内メーカーと比べて長いことから、顧客のO&Mにおいて障害になることがあります。顧客は、当社製スプレードライヤーも保有しており、当社が他社製ロータリーアトマイザーの更新を支援していることを認識していました。顧客は、ロータリーアトマイザーの導入費用と将来的な維持費用を考慮した結果、当社に更新を依頼することにしました。最大処理量2t/hの既設ロータリーアトマイザーは、オイル循環冷却ユニットを搭載したベルト駆動方式でした。稼働時には度々オイル漏れが発生していました。また、特定の品目を生産する際には、ロータリーアトマイザーの系内で原料が目詰まりする事象も発生していました。特殊形状のφ500mmディスクを高速回転で稼働し、製品の粒度はDv50:25μmの範囲で生産していました。

プロジェクトの発足後、当社のパウダーテクニカルセンターで実際の原料を用いた試験を行い、造粒体の物性面における再現性を検証しました。加えて、特定品目の目詰まり事象を検証するために、既設ロータリーアトマイザーを使用したスプレードライヤー生産の現地調査を行いました。現地調査では、単位ロットの生産終了後に、ロータリーアトマイザーの分解調査を行いました。その後、顧客とともに、原料液の物性とスプレードライヤーの運転条件の両面から検証を行いました。調査結果をもとに、目詰まりが起きにくい形状のディストリビューターを用いた試験を行いました。試験の結果、製品物性の再現性は得られ、また特定品目の目詰まりを解消できる目処も立ったため、ロータリーアトマイザーの基本設計に進みました。更新用のロータリーアトマイザーは、既設スプレードライヤーの天井部まで搬入が可能で、建物に干渉しない寸法に収めなければなりません。加えて、稼働時の噴霧位置を既設のロータリーアトマイザーに合わせることによって、噴霧液滴を同じタイミングで熱風に接触させる必要があります。冷却機構については、オイルフリーである空冷方式を採用することで、既設機で発生していたオイル漏れのリスクが無くなりました。ディスクの形状は、造粒体の品質に一貫性を持たせる必要があるため、シャフトの嵌合部を除いて同一の形状としました。更新プロジェクトの工程は計画通りに進行し、現地納入、設置工事、制御盤改造工事、試運転を経て、無事に検収にいたりました。生産時の処理量と製品の物性は更新前と同じ範囲に収まり、現在まで商業生産を続けています。

※掲載している写真は、実際のプロジェクトとは異なり、イメージとして使用している場合があります。

精密洗浄システムの更新(タイ)

当社の顧客である日本の宝飾品メーカーは、国内外の工場における複数の製造ラインで当社の精密洗浄システムを使用しています。顧客のタイ工場では、金属めっき処理の工程で発生する不良品を再生するために、めっき被膜の剥離処理を、複数の剥離処理装置および洗浄・乾燥装置を併用して行っていました。剥離工程を担当するオペレーションチームは、不良品の剥離槽への投入や、剥離後の洗浄装置への移送、また洗浄後の乾燥装置への切り替え作業を担っていました。剥離処理、洗浄、乾燥の各工程は標準化されていましたが、工程が分かれているため、また移送や切り替え作業が生じることによって、一定の不良率が残存していました。剥離処理では、さまざまな薬剤を使用するため、安全面における残存リスクもありました。顧客は、一連の工程を自動化するために、当社の提案する全自動剥離処理システムの採用を決定しました。

当社は、顧客とともに既存の工程を調査し、全工程を自動化する構想設計を行いました。同時に、めっき剥離処理、洗浄処理、乾燥処理における性能を維持するために、当社の洗浄テストセンターにおいて試験を行いました。実地試験による検証後、めっき剥離性能および洗浄性の評価は合格となり、また基本設計における工程自動化の目処も立ったため、システムの製作工程に進みました。完全に自動化されたシステムは、金属めっきの剥離処理から洗浄、乾燥までを連続で行います。専用フレーム治具に設置したバッチ毎のワーク群は、薬液Aによる4槽の浸漬処理を行い、RO水によるリンス、超音波処理を経て、次段の薬液Bに移行します。薬液Bによる処理も薬液Aの工程と同様に進行し、その後、溶剤処理工程に移行します。溶剤処理後は、RO水による超音波処理を経て、アルカリ洗浄剤による洗浄工程、純水による最終リンス工程、乾燥工程を経て、ワークが自動排出されます。薬液、溶剤、洗浄剤、RO水、純水の各工程では、前段槽へのオーバーフロー、予備槽を介した循環システムおよびフィルタリングシステムが備わっています。また、溶剤工程には蒸留再生装置が組み込まれ、再生溶剤が自動で工程内に供給されます。

顧客は、今回の更新によって、工数を大幅に削減すると同時に、不良率をなくすことに成功しました。工程の圧縮により必要な作業者数が減少し、また液体循環システムと蒸留再生装置を採用することによって薬液と溶剤の消費効率が向上したことで、工程全体のオペレーション費用を低減することができました。その後、別のラインである金属製品の最終仕上げ洗浄工程においても、当社製の自動洗浄システムを新規に導入し、工場におけるさらなる自動化を行いました。品質を維持した上で、安全面における残存リスクを解消し、現在にいたるまで稼働を続けています。

※掲載している写真は、実際のプロジェクトとは異なり、イメージとして使用している場合があります。

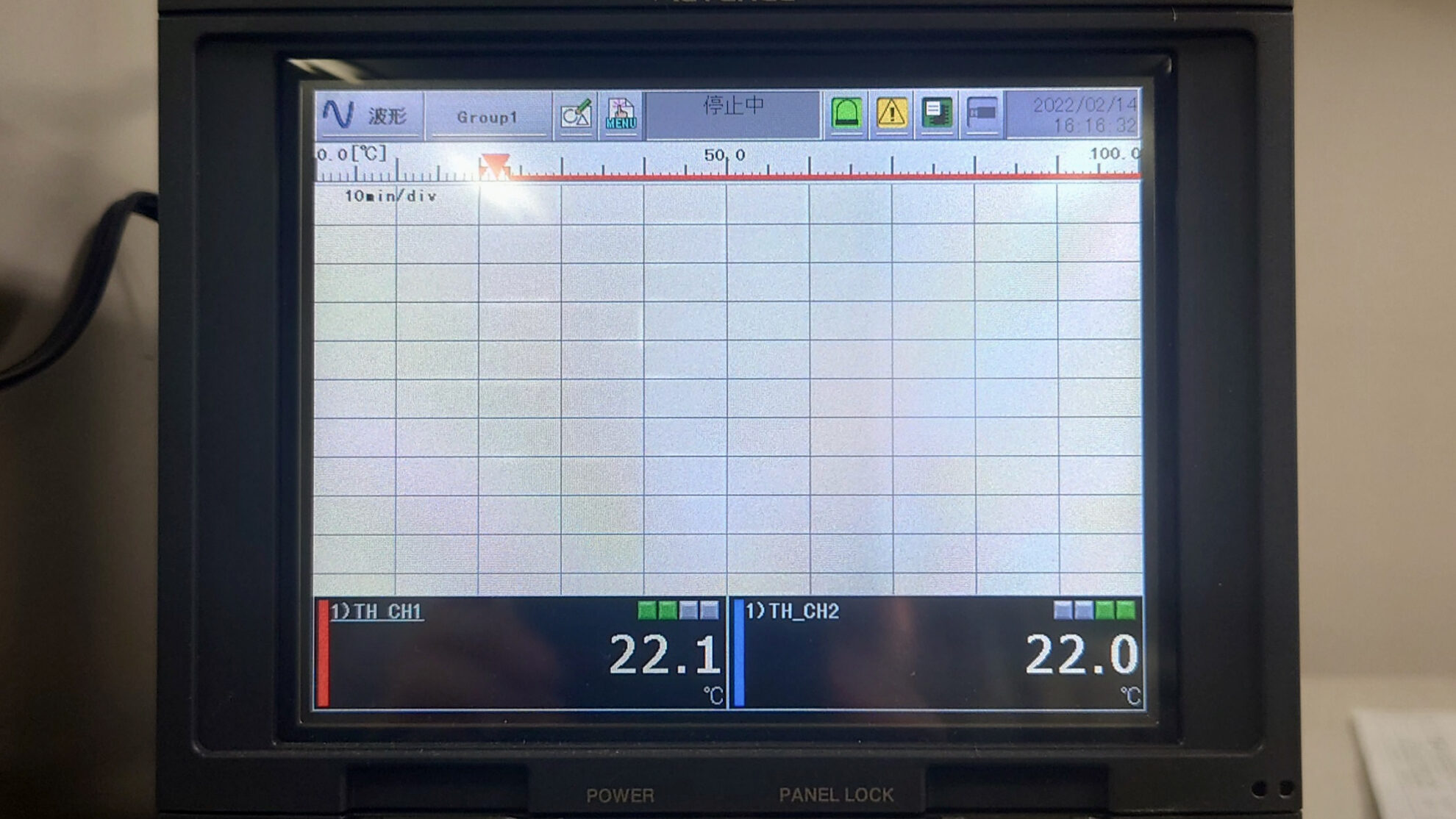

バイオシェーカーの更新(グローバル)

当社の顧客である日本の製薬メーカーは、世界中に生産拠点を有し、最先端の発酵技術を持つグローバル企業です。顧客は、国内外の研究開発センターおよび生産拠点において、一貫して当社製のバイオシェーカーを採用しています。当社の大型バイオシェーカーは、長年積み重ねた大容量振とう技術によって、他社の追随を許さない堅牢性と安定性を誇ります。バイオシェーカーは、1日24時間、また数週間にわたって連続して稼働を続けることが多いため、装置には故障が発生しない堅牢性が求められます。世界中で稼働している当社のバイオシェーカーは、長くは60年以上稼働し続けている装置もあります。当社は、国内外で稼働するバイオシェーカーを現在まで保守し続けています。

顧客は、品目および生産規模に応じて、採用するバイオシェーカーの仕様を統一しています。型式を統一することによって、生産条件に一貫性を持たせることが可能になります。また、グローバルに標準化されたSOPに加えて、装置自体が同一で使用方法が変わらないため、オペレーターによる作業ミスの低減につながります。O&Mの観点からは、装置が同一で部品が共通化されているため、保守作業の標準化が可能になります。顧客の工務チームあるいは当社のフィールドサービスにおいても、保守作業の効率化と費用の低減につながります。世界中に広がる拠点ネットワークにおいて、顧客の研究開発および生産現場は分散しています。しかし、使用するバイオシェーカーは同じであるため、装置の新規導入のみならず、更新時における管理業務が容易になります。拠点ごとの成長に応じて必要な台数を調整し、規模を調整することが可能です。顧客は、必要に応じて拠点間で装置の移設も行います。装置の型式が同じであることから、移設先のオペレーターは、マニュアルを精査せず、またオペレーショントレーニングを受けることなく、到着後すぐにシェーカーを使用することが可能です。

※掲載している写真は、実際のプロジェクトとは異なり、イメージとして使用している場合があります。