当社サービスのスプレードライ、

フリーズグラニュレーション受託加工で造粒したセラミックス、金属の顆粒から

成形体・焼結体サンプルを作製します。

焼結体の密度や曲げ強度は、セラミックスにおける性能の最終評価となることが多い、非常に重要な数値です。

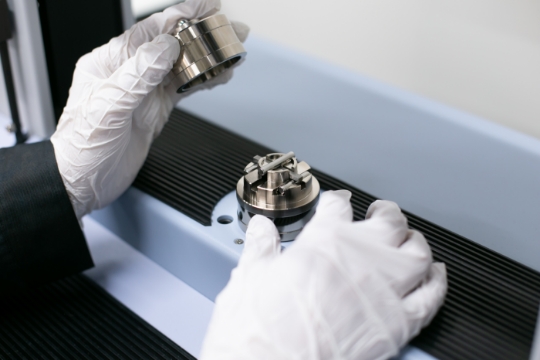

一軸プレス、CIPで成形体を作製後、脱脂炉、管状炉で焼結体を作製して密度測定、万能試験機によるJIS R 1601に準拠した曲げ強度を測定します。粉体受託加工・試作テストのオプションとしてユーザー様の品質管理、研究開発を支援します。

保有設備

一軸成形機

(三庄インダストリー マイティプレスSMT-200AF)

加圧能力:最大200kN

設置場所:PTC2

CIP容器

(三庄インダストリー φ35×120)

備考:SMT-200AFに設置して使用

設置場所:PTC2

マッフル炉

(ヤマト科学 FP103)

温度制御範囲:100~1150 ℃

内寸法:100×150×100 mm

備考:N2導入可能

設置場所:PTC2

横型管状炉

(クリスタルシステム HF1800)

温度制御範囲:300~1800 ℃(常用1700℃)

試料室形状:Al2O3チューブ φ60 mm

備考:真空引き、N2導入可能

設置場所:PTC2

万能試験機

(島津製作所 AGS-10kN)

備考:JIS R 1601治具付帯

設置場所:PTC2

その他、比重測定装置、各種金型等保有しています。

このような課題はありませんか?

- リソースが足りないので、焼結体の密度測定、曲げ強度測定を外部委託したい

- 顆粒製造した直後の成形体・焼結体の各種データが欲しい

プリスの成形体・焼結体測定のサービス内容全般

- 一軸成形機・CIPによる

成形体サンプル作製 - 成形体サンプル密度測定(寸法)

- 管状炉による焼結体サンプル作製

(大気雰囲気、不活性ガス雰囲気) - 焼結体サンプル密度測定

(寸法・アルキメデス) - 焼結体サンプル曲げ強度測定

プリスの成形体・焼結体測定の事例

下記の表のように、スプレードライヤー、フリーズグラニュレーターで作製したアルミナ顆粒から、成形体密度、焼結体密度、焼結体強度を測定、比較しました。スプレードライ顆粒は中実球、中空球の2種を作りました。

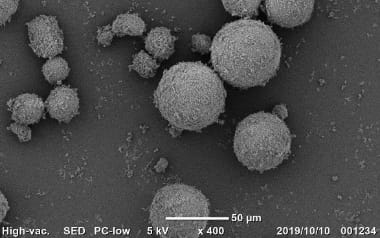

フリーズグラニュレーションは噴霧した原液を瞬間凍結し、次工程の凍結乾燥にて乾燥粉体を得ます。凍結乾燥時、液滴内の溶媒の体積分が昇華により空孔となるため、スラリー濃度が低いと脆く崩れやすい顆粒となります。そのため、ある程度の強度を確保するため、75wt%の高濃度でスラリーを調製し、顆粒を作製しました。

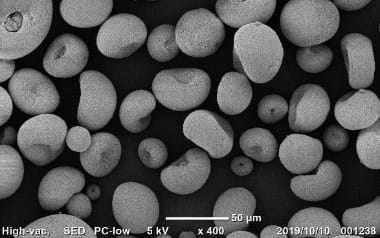

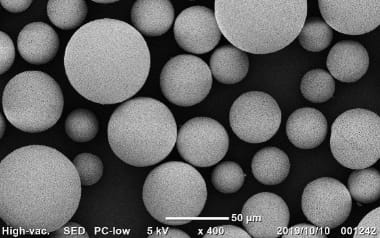

スプレードライは、分散剤の添加にによって、瞬間乾燥時に液滴内固形分の移動・収縮を促し、中空顆粒を作製しました。分散剤を添加していない系は、二次凝集したスラリーを噴霧しています。液滴内に緩いネットワーク構造を有していることから乾燥時の溶媒蒸発の外力に逆らうため、移動・収縮が少なく中実の真球顆粒となります。

| No.1 フリーズグラニュレーション |

No.2 スプレードライ中空 |

No.3 スプレードライ中実 |

|

|---|---|---|---|

| スラリー濃度 | 75wt% | 50wt% | 50wt% |

| 溶媒 | 水 | 水 | 水 |

| バインダー(PVA) | アルミナ固形分に対し0.5wt% | アルミナ固形分に対し0.5wt% | アルミナ固形分に対し0.5wt% |

| 分散剤(ポリカルボン酸系) | アルミナ固形分に対し0.3wt% | アルミナ固形分に対し0.3wt% | 無添加 |

| 粘度 | 600mPa・s | 15mPa・s | 1400mPa・s |

| 造粒装置 | LS-6(湿式冷却機) | LS-6(湿式冷却機) | TR160(φ1600) |

フリーズグラニュレーション顆粒

スプレードライ顆粒(中実)

スプレードライ顆粒(中空)

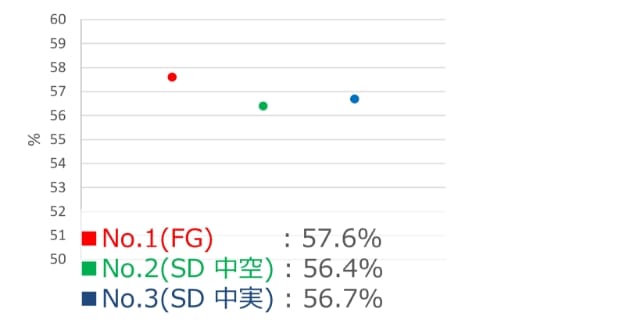

3検体の顆粒サンプルを一軸成形機にて50MPaで加圧後、CIPにて200MPaで再加圧して成形体を作成し、密度を測定しました。

成形体形状は35×45×5mmです。

フリーズグラニュレーション、スプレードライ中実、スプレードライ中空の順に高密度となっていることがわかります。

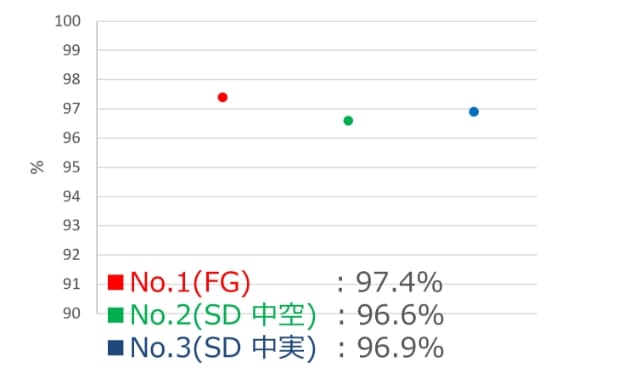

作製した成形体を1600℃で3時間焼成し、焼結体を作製し、密度を測定しました。

焼結体密度も、成形体密度と同順となっています。

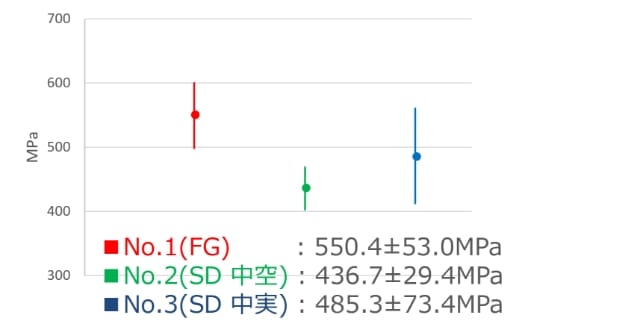

焼結体を4点曲げにて強度測定しました。

成形体密度、焼結体密度と同順で、フリーズグラニュレーション、スプレードライ中実、スプレードライ中空の順で強度が高いことがわかりました。焼結体の曲げ強度は、成形体密度、焼結体密度に密接に関連していることが示されています。また、フリーズグラニュレーション顆粒は、低強度で内部構造が均質なためプレス成型時に顆粒構造が壊れやすく、成形体、焼結体の密度・強度が上がっています。一方スプレードライ中空顆粒は硬い外殻が形成されているため、プレス成型時に顆粒構造を保持した、空孔を有した状態で成形・焼成されたため、密度が上がらす、強度も低い値になりました。空孔由来の欠陥を多数含んだ焼結体であることから、一定の強度で安定して割れるので強度分布は最も狭い値となっています。

※本事例は、横浜国立大学、産業技術総合研究所との共同研究のため、両研究機関保有機器を一部使用しています。

成形体・焼結体測定の流れ

測定の依頼

粉体受託加工・試作テスト時に、測定の依頼下さい。(ユーザー様)

ヒヤリング

当社専門スタッフが、ご要望・測定条件をヒヤリングします。(当社・ユーザー様)

ご提案・御見積書を提出

ユーザー様のご要望に適した成形体・焼結体測定をご提案・御見積書を提出します。(当社)

注文書を発行

御見積金額、内容に問題が無ければ、納期をお打ち合わせの上、注文書を発行頂きます。(当社・ユーザー様)

測定

体受託加工・試作テスト後、納期までに測定します。(ユーザー様)

データ納品

測定後、結果をデータ納品します。(当社)

成形体・焼成体焼結体測定のよくあるご質問

成形体・焼結体測定のお立会い、施設見学は可能でしょうか。

可能です。

スプレードライ加工は行わず、サンプル支給で成形体・焼結体測定のみの依頼は可能でしょうか。

当社で顆粒製造後のオプションとしての成形体・焼結体を測定していますが、詳細のお打ち合わせ後、お引き受け可能であれば、実施させて頂きます。

測定結果はどのようなフォーマットになりますか。

測定装置によって異なりますが、pdf、jpg、txt、csv等になります。その他でも柔軟に対応します。

測定に必要な量はどの程度になりますか。

実施内容によって異なるので、お問い合わせ下さい。