スプレードライヤーにより、

液体から粉体へ受託加工します。

スプレードライヤーを使用した受託粉体加工・試作テストをお引き受けしています。

スプレードライヤーメーカーとして50年以上積み重ねたノウハウを受託加工サービスに適用しました。

長年、様々な業界・品目のスプレードライヤーを納入してきた知見を活かし、それぞれの原液に適した運転条件を導き出し、最適な運転条件でかつ、高性能な粉体を製造します。

当社では、工業製品を中心に極少量(50mL)から、大量生産(数m3)までの原液を処理、粉体加工してユーザー様に提供しています。食品、医薬系でも、開発の支援として、受託研究での試作テストの粉体加工を実施しています。

アルコール、アセトン、トルエン、MEK等の有機溶剤系の原液処理も取り扱っています。

保有設備

スプレーボーイ

(SB39)

乾燥室径:φ387mm

噴霧方式:二流体ノズル

水分蒸発量:3kg/h

設置場所:PTC1(1台)、PTC2(2台)

備考:クローズドシステム対応、バグフィルターでの製品回収可能

原液を0.5kg~3kg/h程度で処理することが多い装置です。

シングル~20μm程度の微粒子を目標とすることが多い装置です。

最小50mLのサンプル液から処理可能です。

TR120

※2022年秋~冬に稼働開始予定

乾燥室径:φ1200mm

噴霧方式:ロータリーアトマイザー、二流体ノズル

最大水分蒸発量:4kg/h

設置場所:PTC2

備考:ターニング機構

原液を1kg~5kg/h程度で処理することが多い装置です。

シングル~50μm程度の粒子を目標とすることが多い装置です。

乾燥室側面から熱風が投入される仕様のため、ディスク内付着が多いサンプルに有効です。

当社独自技術の洗浄性が容易なターニング式スプレードライヤーです。

TR160

乾燥室径:φ1600mm

噴霧方式:ロータリーアトマイザー、二流体ノズル

最大水分蒸発量:15kg/h

設置場所:PTC1

備考:クローズドシステム対応、ターニング機構

原液を3kg~15kg/h程度で処理することが多い装置です。

シングル~80μm程度の粒子を目標とすることが多い装置です。

当社独自技術の洗浄性が容易なターニング式スプレードライヤーです。

P260

※PTC2は2022年秋~冬に稼働開始予定

乾燥室径:φ2600mm

噴霧方式:ロータリーアトマイザー、二流体ノズル

最大水分蒸発量:30kg/h

設置場所:PTC1(1台)、PTC2(1台)

原液を10kg~40kg/h程度で処理していることが多い装置です。

シングル~120μm程度の粒子を目標とすることが多い装置です。

D350

乾燥室径:φ3500mm

噴霧方式:ロータリーアトマイザー、二流体ノズル、一流体加圧ノズル

最大水分蒸発量:50kg/h

設置場所:PTC1

原液を20kg~100kg/h程度で処理していることが多い装置です。

シングル~200μm程度の粒子を目標とすることが多い装置です。

このような課題はありませんか?

- スプレードライヤーは高額かつスペースが必要なため導入は困難だが、定期的に委託したい

- 新素材の開発・市場開拓のための試作用の粉体が欲しい

- 粉塵等の環境管理に不安がある

- 研究段階のため装置の導入ができないが、定期的にサンプル粉を作製したい

- 装置の導入までに製品サンプルが必要

- 少量生産のため、設備化のメリットが享受できない

- 製造ノウハウを習得する人材・時間がない

- 一定品質を維持する技術・体制に不安がある

スプレードライのサービス内容全般

- 小型スプレードライヤーによる

少量試作テスト、受託加工 - 中型、大型スプレードライヤーによる

大量試作テスト、受託加工

ユーザー様に

ご用意頂くもの

- 原液(サンプル)※当社で原液を調製することも可能です。詳細は液体調製へ

- 溶媒(有機溶剤系のみ)スプレードライ処理は、少量の溶媒のみを送液してから原液に切り替えて、本運転を開始します。

サンプルの処理後にも、少量の溶媒のみを送液し、チューブ系内を洗浄して運転終了となります。

水系の処理であれば、当社保有のイオン交換水を使用します。 - 当社との打ち合わせで必要となった際のご支給品

当社でご用意

させて頂くもの

- スプレードライヤー

- イオン交換水

- 送液ポンプ、撹拌機、原液タンク、秤等、業務に必要な小物類

- 回収粉体の梱包用段ボール、ビニール袋、郵送料

- お立会いの際の昼食

- スプレードライヤー使用後の洗浄作業

プリスのスプレードライのサンプル

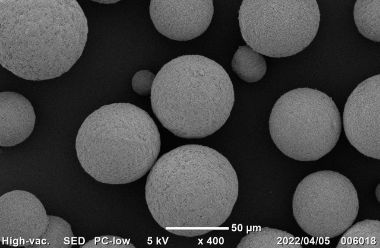

ジルコニア

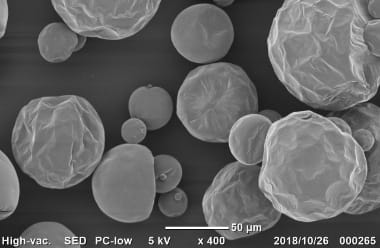

乳糖

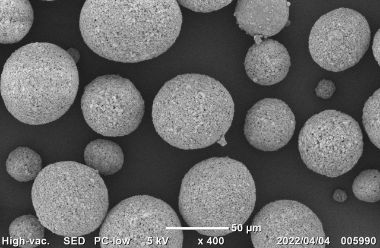

タングステンカーバイド+鉄+ニッケル

その他、様々なサンプルをご用意

乳糖、ヨーグルト、ホウ酸、無機金属塩、モリブデン、タングステンカーバイド+コバルト、タングステンカーバイド+鉄+ニッケル、コバルト、窒化ケイ素、炭化ケイ素、アルミナ、シリカ+アルミナ、ジルコニア、酸化インジウム、炭化銅、ゼオライト、酸化イットリウム、酸化マグネシウム、酸化チタン

スプレードライの対応品目

適切な保護具の着用により人体に害の無い環境を構築できるもの、接粉部SUS304の装置に損害を与えない物性であれば、スプレードライ加工が可能です。

まずは少量の評価テストから実施し、性能が確認できた際にスケールアップにて大量生産に進むのが通常の流れとなります。

対応例

- セラミックス

- 金属

- 樹脂

- 食品

- 顔料

- 医薬品

- 化成品

- バイオ

スプレードライのノウハウ

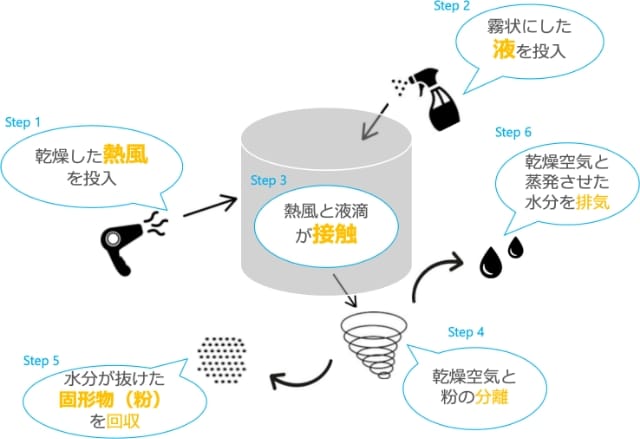

スプレードライヤーとは

スプレードライヤーとは、原液を瞬時に粒子にすることが可能な乾燥装置です。原液を乾燥室内のノズル(ノズル方式)またはディスク(ロータリーアトマイザー方式)により微粒化し、単位体積あたりの表面積を増大させながら連続して熱風を接触させることにより瞬間的に乾燥・造粒を行い、粒子を製造します。

スプレードライには下記の特徴があります。

液体原料から直接粉体化することができる

液体から粉体に加工する際に他の方法では、例えば「1.遠心機、蒸発機で濃縮液を作製、2.フィルタープレスで濾過してケーキを作製、3.振動・回転乾燥機でフレークを作製、4.粗・中・微粉砕機で粉体を作製」などと多くの工数が必要となり、高コストとなります。スプレードライであれば、1工程で直接液体から微粉体にすることが可能で、低コスト化が可能です。

球状なので流動性の良い粉体ができる

微粒化機構で液体を微細な液滴として噴霧します。その際、液滴に表面張力が作用し、真球状となってから熱風により瞬間的に溶媒分が蒸発し、液滴内の固形物が残って乾燥粒子となります。そのためスプレードライは球状粉体が得られるので、転がりやすい=流動性の良い粉となります。

乾燥時間がとても短く熱の影響を受けにくい

微粒化した液滴を瞬間的に熱風で乾燥させるので、乾燥時間がとても短く、且つ気流中での乾燥は低熱伝導のため粉体が昇温しにくく、熱の影響を受けにくい特徴があります。そのため、医薬、食品等でこの特性を活かした製造が行われています。

製品粉末の粒子径、残水分、かさ密度の調整が可能

噴霧方式や装置の選定により、粒子径は数μm~数百μmで調整が可能です。

スプレードライヤーが大きいほど、大きい粒子を得ることができます。大きい粒子を得るためには大きい液滴を噴霧する必要があり、大きい液滴は比表面積が小さいので、熱風による乾燥に時間がかかります。スプレードライヤーの天井中心部から液滴が噴霧され、壁面に到達するまでに溶媒の大部分が乾燥していないと、壁面に付着し、粉体として回収できません。したがって、壁面に到達するまでの時間が多く取れる=乾燥室径の大きい装置が、大粒子の捕集に適しています。

連続運転の装置

スプレードライヤーはバッチ式の装置ではなく、連続運転の装置です。したがって、タンク内の原液を切らさないこと、製品タンクを一定期間で回収することにより、24時間、48時間と連続で運転することが可能です。自動で原液供給・粉体回収システムを構築することも可能です。装置導入の際は、夜間運転も視野に入れることで、ユーザー様の想定より小さく、低コストなご提案も可能です。

※当社パウダーテクニカルセンターは夜間運転には対応していません。

粒度分布がシャープ

他の乾燥機、粉砕機等の粉体製造装置と比較すると、スプレードライヤーは粒度分布がシャープな、いわゆる粒子径が揃った、均一な粉体が得られる特徴があります。最も粒度分布がシャープになるのはロータリーアトマイザー方式となります。

噴霧方式

当社の受託加工設備では、スプレードライヤーの下記の一般的な噴霧方式をすべて対応しています。

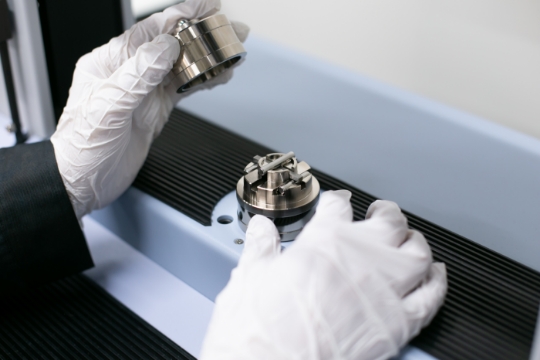

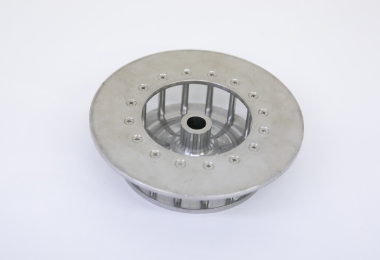

ロータリーアトマイザー方式

高速回転ディスク内に送液し、遠心力で噴霧します。

- 回転数の変更により、粒子径の制御が可能です。低回転は噴霧液滴が大きくなり、乾燥粒子も大きくなります。高回転は逆に噴霧液滴が小さくなり、乾燥粒子も小さくなります。

- 20μm~200μm程度の造粒に適しています。

- 吐出口が大きいので、乾燥過多等による閉塞のトラブルが少ないです。

- 他の噴霧方式と比較して粒度分布がシャープになります。

二流体ノズル方式

圧縮気体と液体を混合させて噴霧します。

- 圧縮気体の圧力、送液速度を変更することで、粒子の制御が可能です。ロータリーアトマイザーと比較すると制御幅は小さいです。

- 数μm~20μm程度の微粒子製造に適しているので、主に小型装置に適用されることの多い方式です。

一流体加圧ノズル方式

口径の吐出口に高圧で送液することで噴霧します。

- ランニングコストの小さい方式です。

- 一品種大量生産に適している方式のため、テスト設備を保有している企業は比較的少ないです。

システムフロー

当社の受託加工設備では、オープンシステム、クローズドシステムに対応しています。

水系溶媒の場合には、一般的に大気を使用するオープンシステムを選定します。可燃性の有機溶剤や酸化を嫌う原料などについては、N2、アルゴン等の不活性ガスを循環使用するクローズシステムを採用します。また有機溶剤に対応したオープンシステムも選定可能です。

オープンシステムフロー

クローズドシステムフロー

スプレードライご依頼の流れ

お問い合わせ

メール、お電話にてご連絡・お問い合わせ下さい。(ユーザー様)

ヒヤリング

当社専門スタッフが、ご要望をヒヤリングします。またユーザー様にテスト・受託加工確認書をご記載頂きます。(当社・ユーザー様)

ご提案・御見積書を提出

ユーザー様のご要望に適したスプレードライヤーでの受託加工をご提案・御見積書を提出します。(当社)

注文書を発行

御見積金額、テスト内容に問題が無ければ、加工実施日程をお打ち合わせの上、注文書を発行頂きます。(当社・ユーザー様)

サンプルやご支給品を当社に送付

実施日前日までにサンプルやご支給品を当社に送付下さい。当日にハンドキャリーでも可(ユーザー様)

実施日当日・加工開始

スプレードライのよくあるご質問

スプレードライで得られる最小の粒子径、最大の粒子径を教えて下さい。

原液の物性によって大きくことなるので、一概に申し上げることはできません。一般的に原液固形分濃度が低く、低粘度であれば粒子は小さくなり、逆に原液固形分濃度が高く、高粘度であると粒子が大きくなります。当社実績では、極低固形分原液の処理でサブミクロン粒子をバグフィルター捕集で回収した事例や、当社保有機最大のφ3500mmの装置を使用して400μm程度の大粒子を回収した事例がございます。

スプレードライできる最高粘度はどの程度ですか。

原液の物性によって大きく異なるので、一概に申し上げることはできません。当社実績では10,000mPa・sを超える高粘度液を噴霧した実績もございますが、数百mPa・s程度でも頻繁に原液配管が閉塞して処理できなかった例もあります。高分子溶液では、高粘度でなくとも噴霧機構で糸を引いてしまい、噴霧できないこともあります。したがって、まずは初回のテストを行ってからの判断となります。スプレードライによる高粘度液体の処理は大きく2つの山があります。1つ目はポンプで送液できること、2つ目は噴霧機構で液体が霧になることです。この2つがクリアできれば、粉体化の可能性が現実的になります。テストしてみて、難しいようであれば、現場での溶媒希釈にて対応することで、クリアできることが多いです。

依頼してから、加工の実施までどの程度の期間となりますか。

ご要望に適した装置のスケジュールに依存するため、明確に申し上げることはできませんが、装置が空いている状況であれば数日、空きがない状況では数ヶ月後となるイメージです。

秘密保持契約等の締結は可能ですか。

可能です。締結前であっても、ユーザー様情報を他社様にお話することはありません。