食品用途の

粉体サンプル作製をサポートします。

スプレードライは、19世紀に食品の粉体化ニーズにより発明された、長い歴史を有した粉体製造方法です。液体を粉体化することにより、長期保存可能、輸送コスト削減等の優位性が生まれます。当社では豊富なテスト実績・装置納入実績により、初めてスプレードライを検討されるユーザー様でも適切に粉体化できるよう、アドバイス等、サポートします。

※当社の保有設備は汎用装置であり、工業製品の処理も同装置で実施するため、食品の製品製造はお引き受けしていません。食品の開発等のサンプル製造・試作テストをお引き受けしています。

食品のスプレードライについてこのようなお悩みはありませんか?

- 品質向上のためにスプレードライ造粒を検討したい。自社に設備が無いのでノウハウがなく、どのように始めたらよいのかわからない。

- スプレードライヤーを使用した新製品を開発したいが、自社のスプレードライヤーは、既存製品製造に使用しているため、コンタミ(異物混入)リスクの懸念から使用できない。

- 卓上スプレードライヤーで基礎検討を終えたので、大きい粒子のサンプルが欲しい、数kg単位のサンプルを作製したい。

- フリーズグラニュレーションで新たにサンプルを試作し、スプレードライ処理した自社製品と比較したい。

スプレードライが可能な食品の種類

様々な食品のテスト、および装置納入実績があり、下記はその一部になります。

コラーゲン、キトサン、アガリクス、プロポリス、植物抽出液、漢方抽出液、乳酸菌、緑茶抽出液、ビタミンC、ステビア、イヌリン、デキストリン、ブドウ糖、オリゴ糖、香料、ミルク、調味料、藻類、卵白、水産加工品抽出液、EPA・DHAマイクロカプセル、青汁、果汁、コーヒー

食品のスプレードライに求められるもの

熱影響を受けやすい原料の乾燥

スプレードライヤーは、微粒化した液滴を瞬間的に熱風で乾燥させるため、乾燥時間が短く、かつ気流中における乾燥は低熱伝導のため粉体が昇温しにくく、熱の影響を受けにくい特徴があります。食品の栄養や、香り、味を損なわずに粉体化するには、セラミックス、金属等の工業製品より低温の、入口温度180~130℃、出口温度60~90℃程度に制御することが一般的です。

粒度分布、かさ密度、粉体含有水分値の制御

粉体製品の粒度分布は、様々な特性に影響するためほぼ全ての用途において重要な品質管理項目となります。他業界と比較して食品用途で特に重要視されるパラメータが、かさ密度、粉体含有水分値です。流動性(ハンドリング性)、溶解性、保存期間、舌触り等の味覚など、粒度分布と同様に粉体製品の特性に影響することはもちろんですが、かさ密度、水分値が不安定であると、規格の包装袋に所定重量が入りきらない、あるいは逆に空間が余る等の問題も発生します。かさ密度および水分値は粒度分布やスプレードライヤーの運転条件によって制御されます。大きい粒子は流動性が高く容器に充填されやすいのでかさ密度は高くなり、小さい粒子は低くなります。水分値は、大きい粒子は比表面積が小さいことから熱風による水分の抜けが悪く水分値が上がる傾向にあり、小さい粒子は比表面積が大きいため水分が抜けやすく水分値が低くなる傾向です。吸湿性が高い粉体は逆となり、スプレードライヤー内の湿気を再吸湿して小さい粒子が高水分値、大きい粒子が低水分値となることもあります。

スプレードライの低温条件は、緩やかに乾燥するため、噴霧液滴が乾燥粒子となる際の収縮率が高く上がり、かさ密度が高くなります。一方高温条件では急激に乾燥するため、噴霧液滴から乾燥粒子となる際の外殻形成が早くなることで、かさ密度の低い粉となります。水分値は低温条件が高く、高温条件が低くなります。

季節要因も大きく、夏の雨の日と、冬の晴れの日で同一のスプレードライ条件で製造した粉の物性が変わることもあり、吸湿性の高い粉体は特に顕著に現れるため、スプレードライヤーの導入には、除湿器を熱風ラインに設置し、一年を通して一定の品質を保つような仕様が選定されます(当社テスト設備には除湿器は付帯していません)。

食品用スプレードライヤーのシステム

一般的な食品用スプレードライヤーは、ベル(ケスナー)型のディスクを付帯したロータリーアトマイザーにより原液を噴霧するケースが多いです。微粒化能力はピン型と比較すると低いですが、噴霧時の巻き上がり天井付着が少ない特徴があります。一般的なスプレードライヤーは、天井中心部のロータリーアトマイザーの周囲から熱風を投入するので、天井は入口温度程度となっています。そのため天井への付着物は高温に曝さらされるので、食品等有機物は、焦げ等の物性変化が起きた異物が生成され、剥がれ落ちることでコンタミとなる懸念があるので、巻き上がり付着を抑制することが重要となります。セラミックス、金属等は熱に強く、スプレードライヤー程度の熱風で物性が変化することが無いので、巻き上がり付着によって異物が生成させる懸念が低く、且つ粉の比重が高く巻き上がりにくいこともあり、より微粒化能力が高く、また高濃度、高粘度スラリーの処理が多いので、ディスクの閉塞の懸念が低いピン型が選定されます。

ベル型ディスク

ピン型ディスク

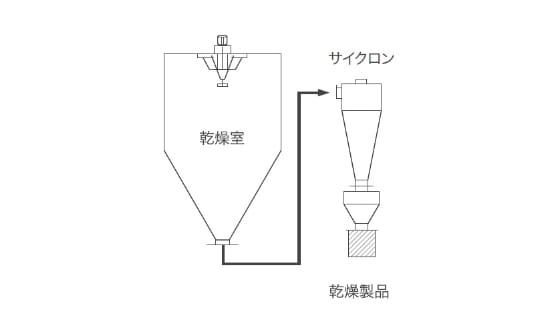

製造された粉体はサイクロンで一括捕集されます。

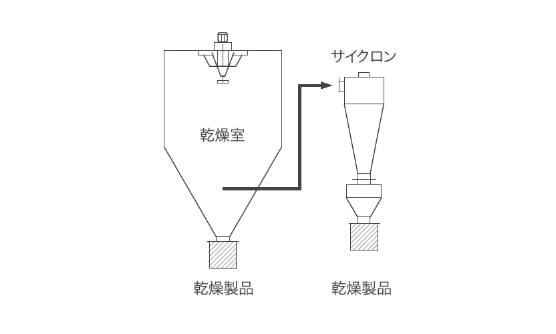

工業製品と比較すると、食品は微粒子による悪影響が少なく、本体下とサイクロン下で分級することより、微粉も製品として使用することで回収率を高めることが優先される傾向です。生産プラントにおいては、多段サイクロンで補修した粉体を除湿空気で冷却輸送し、その後最終サイクロンで回収するプロセスも採用されます。

サイクロン一括捕集

本体下、サイクロン下2点捕集

食品に関するサービス内容

- スプレードライヤーによる

受託加工・試作テスト造粒 - フリーズグラニュレーターによる

受託加工・試作テスト造粒 - 粉体の特性評価

(粒度分布、粒子形状、流動性、かさ密度、

粒子強度、比表面積、真密度、水分値) - 自動ふるい機による粉体の分級

- レオメーター、レーザー回折粒度分布計、

粘度計による溶液・原料液の特性評価

食品のスプレードライ事例

マルトデキストリン粉末のロータリーアトマイザー回転数制御による粒度分布、かさ密度の調整

マルトデキストリン水溶液から、スプレードライヤーのロータリーアトマイザー回転数を制御し、異なる粒度分布、かさ密度の粉体を製造しました。

スプレードライヤー運転条件

| No.1 | No.2 | No.3 | |

|---|---|---|---|

| アトマイザー回転数 | 18000rpm | 12000rpm | 8000rpm |

| 水溶液濃度 | 30wt% | ||

| 原液供給速度 | 5kg/h | ||

| 使用装置 | φ1600mm装置 | ||

| 温度条件 | 入口150℃ / 出口80℃ | ||

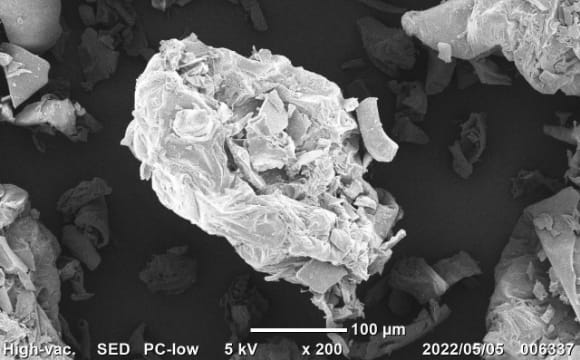

原料 SEM画像

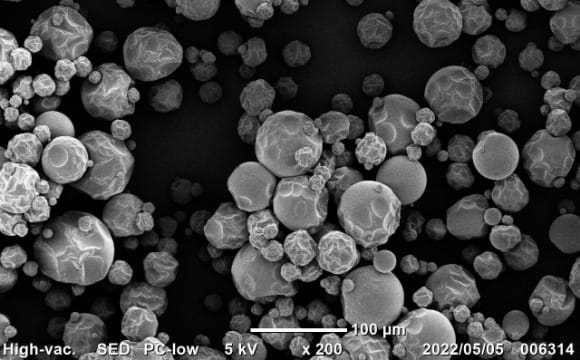

No.2 スプレードライ顆粒 SEM画像

原料をイオン交換水に溶解させ、30wt%水溶液を調製し、スプレードライすることで、上記SEM画像のような、球形粒子を得ました。

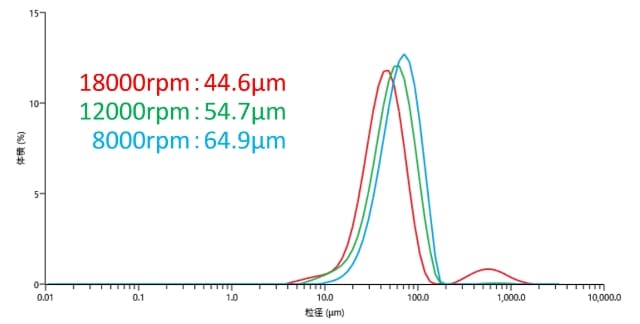

粒度分布測定結果の通り、アトマイザー回転数が高い条件ほど、粒度分布が小さくなります。

高回転条件は液滴が小さく噴霧されるため、乾燥後の粒子も小さくなり、逆に低回転条件は液滴が大きくなるため、乾燥後の粒子も大きくなります。

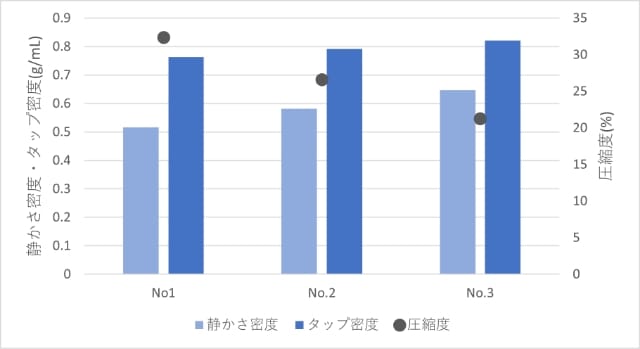

上記図は、各条件の静かさ密度・タップ密度・圧縮度となります。

圧縮度は、【(タップ密度-静かさ密度)/タップ密度×100】と定義します。

粒度分布が大きい程、静かさ密度が高いことがわかります。

粉体の流動性が高く、静かに容器に粉体を投入しても、密に充填されることが示されており、そのためタップ密度との差が小さくなるため、圧縮度が低くなります。

粒度分布が小さい条件は、流動性が低いため、静かさ密度は低く、タップによる衝撃で密に詰まりやすいので、タップ密度が向上し、圧縮度が高くなります。

このように、粒度分布とかさ密度には、主に流動性が要因となり、密接な相関があります。

マルトデキストリン粉末の温度制御による粉体含有水分値の調整

スプレードライヤーの温度条件を制御し、異なる含有水分値の粉体を製造しました。

スプレードライヤー運転条件

| No.1 | No.2 | No.3 | |

|---|---|---|---|

| 温度条件 | 入口180℃ / 出口97℃ | 入口150℃ / 出口80℃ | 入口120℃ / 出口68℃ |

| 水溶液濃度 | 30wt% | ||

| 原液供給速度 | 5kg/h | ||

| 使用装置 | φ1600mm装置 | ||

| アトマイザー回転数 | 12000rpm | ||

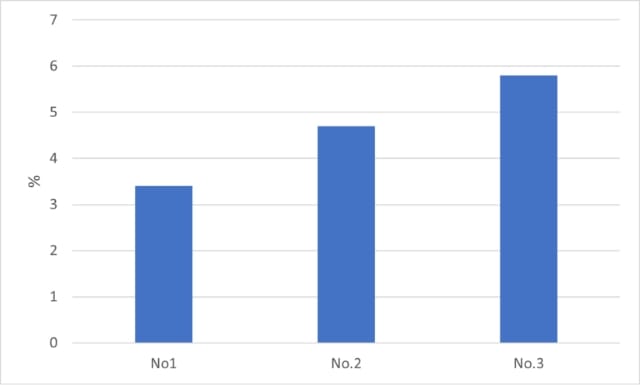

上記図の粉体含有水分値の結果の通り、温度条件が高い程、含有水分が少ない結果となりました。

粉体の含有水分を制御するには、温度条件の調整が有効となります。