様々な化成品の粉体化を支援します。

スプレードライは、工程が簡略化できる、熱影響を受けにくい、球状で粒度分布がシャープ等の様々な利点があるため、幅広い化成品製造に使用されています。当社ではユーザー様の希望に沿った特性の粉体を得るために、適切な運転条件にてスプレードライを実施します。

化成品のスプレードライについてこのようなお悩みはありませんか?

- 製品の性能向上のためスプレードライ造粒を検討したい。自社に設備が無いのでノウハウがなく、どのように始めたらよいのかわからない。

- 自社で製造しているスプレードライ顆粒の性能を上げたいが、保有スプレードライヤーが大きく、改善のための少量試作テストを実施することが困難。

- スプレードライヤーを使用した新製品を開発したいが、自社のスプレードライヤーは、既存製品製造に使用しているため、コンタミ(異物混入)リスクの懸念から使用できない。

- 定期的に数十kg~数百kg程度の粉体が必要となるが、自社のスプレードライヤーが大きく、取り回しが悪い。

- 今までは少量試作のため、エバポレーターとふるいで簡易造粒していたが、性能が安定しない、あるいはまとまった量が生産できないので、スプレードライ造粒したい。

- 卓上スプレードライヤーで基礎検討を終えたので、大きい粒子のサンプルが欲しい、数kg単位のサンプルを作製したい。

スプレードライ可能な化成品の種類

様々な化成品製造のテスト実績および装置納入実績があり、下記は一部になります。

顔料、染料、化粧品、界面活性剤、触媒、農薬、電池材料、硫安、燐案

化成品のスプレードライに求められるもの

求められる性能に合わせた粒子設計

化成品の粉体に求められる性能は、業界、用途によって様々であり、一概に申し上げることは困難です。

例えば界面活性剤であれば、ハンドリング性や溶解性が重視されるので100μm以上の大きさの粒子が求められます。電池の正極材では、均質に分散されたスラリーを10μm以下の微粒子とすることが求められます。

化粧品では、ファンデーション原料のマイカ(雲母)に紫外線散乱効果を持つ酸化チタンを凝集なく被覆させる表面処理にスプレードライが使用されています。

このように、化成品は使用用途、業界によって必要とされるパラメータが大きく異なるため、当社受託サービスでは、ユーザー様とのお打ち合わせにより、何を重要とするかを明確にしてから、目標に向けて試作しています。

化成品に関するプリスのご支援内容

- スプレードライヤーによる

受託加工・試作テスト造粒 - フリーズグラニュレーターによる

受託加工・試作テスト造粒 - 粉体の特性評価

(粒度分布、粒子形状、流動性、かさ密度、

粒子強度、比表面積、真密度、水分値) - 自動ふるい機による粉体の分級

- ビーズミル、ボールミルによる

スラリー調製 - レオメーター、レーザー回折粒度分布計、

粘度計によるスラリーの特性評価

化成品のスプレードライ事例

前述の化粧品用途における酸化チタンによる被覆化や、機能性食品や医薬では苦み成分のマスキング用途に、スプレードライヤーでの表面処理は幅広く使用されています。

本事例は、50μmのガラスビーズに、0.6μmの微粒アルミナ粒子を被覆した複合粒子の製作例です。

スプレードライ条件

| No.1 | No.2 | |

|---|---|---|

| アトマイザー回転数 | 12000rpm | 6000rpm |

| 温度条件 | 入口200℃ / 出口80~90℃ | |

| スラリー条件 | ガラスビーズ18w% アルミナ1.8w% PVA0.2w% 水80w% | |

| 原液供給速度 | 5kg/h | |

| 使用装置 | スプレードライヤー φ1600mm装置 | |

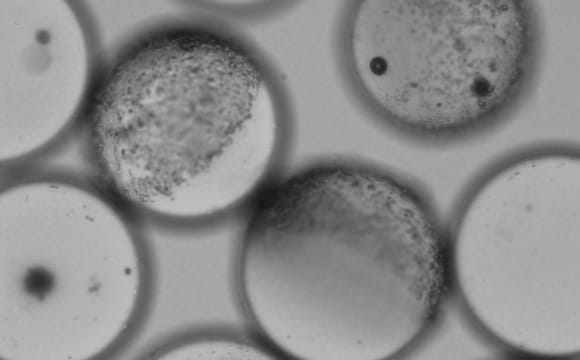

No.1スプレードライ表面処理

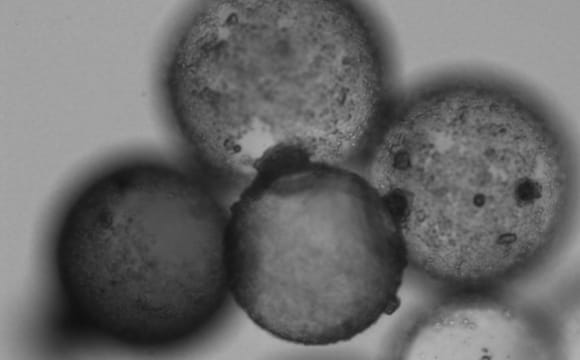

No.2スプレードライ表面処理

上記写真は、スプレードライ処理したNo.1とNo2粉体をキャノーラ油で分散させて光学顕微鏡で観察した、浸液透光法を使用した画像です。

キャノーラ油とガラスビーズは光の屈折率が近く光の反射が発生しにくいことから、ガラスビーズは透明化されます。一方、アルミナの屈折率はキャノーラ油と乖離していることから、透明とはならず黒色となるため、アルミナ粒子の被覆状況が目視できます。

No.1条件は、アトマイザー回転数が12000rpmと高速のため、噴霧液滴がガラスビーズ全体を覆っていなかったため、アルミナ粒子の被覆が一部分か、またはほぼされていない様子が確認できます。No.2条件は低回転のため、液滴がガラスビーズ全体を覆うのに十分な大きさとなって噴霧できたことから、アルミナ粒子が全体にわたって被覆されていることが確認できます。

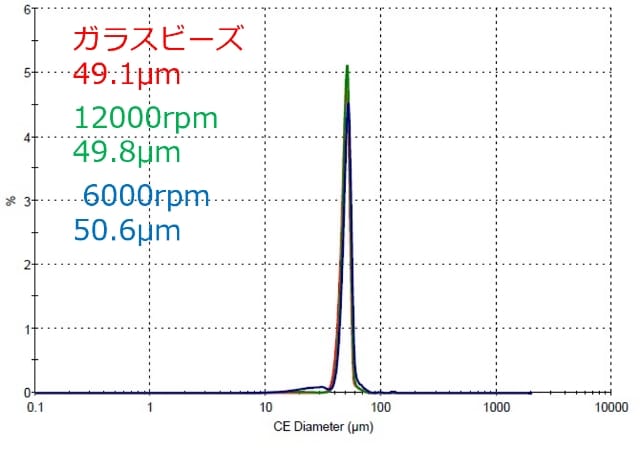

上記図は、原料粉であるガラスビーズと、No.1およびNo.2の粒度分布測定結果です。ガラスビーズとNo,1との差が0.7μmであるため、0.6μmのアルミナ粉が一部のみ被覆していることが分かります。また、ガラスビーズとNo.2との差が1.5μmのため、0.6μmのアルミナ粉が一層被覆程度で、厚い膜となっていないことが確認できます。

以上のように、スプレードライヤーを使用することで、膜の薄い被覆処理・コーティングをすることができます。スプレードライヤーは瞬間乾燥のため、過度な造粒によりコア粒子が造粒される懸念が少ない被覆法となります。今回の検討ではNo.2の6000rpmが粒子全体を被覆するには適した条件でしたが、コア粒子の大きさや濡れ性によって適切な回転数は異なります。また、10μm前後の微粒子を造粒せずに被覆するには、噴霧方式をロータリーアトマイザーではなく、微粒化能力の高い二流体ノズルがが適してます。