フリーズグラニュレーター CS220

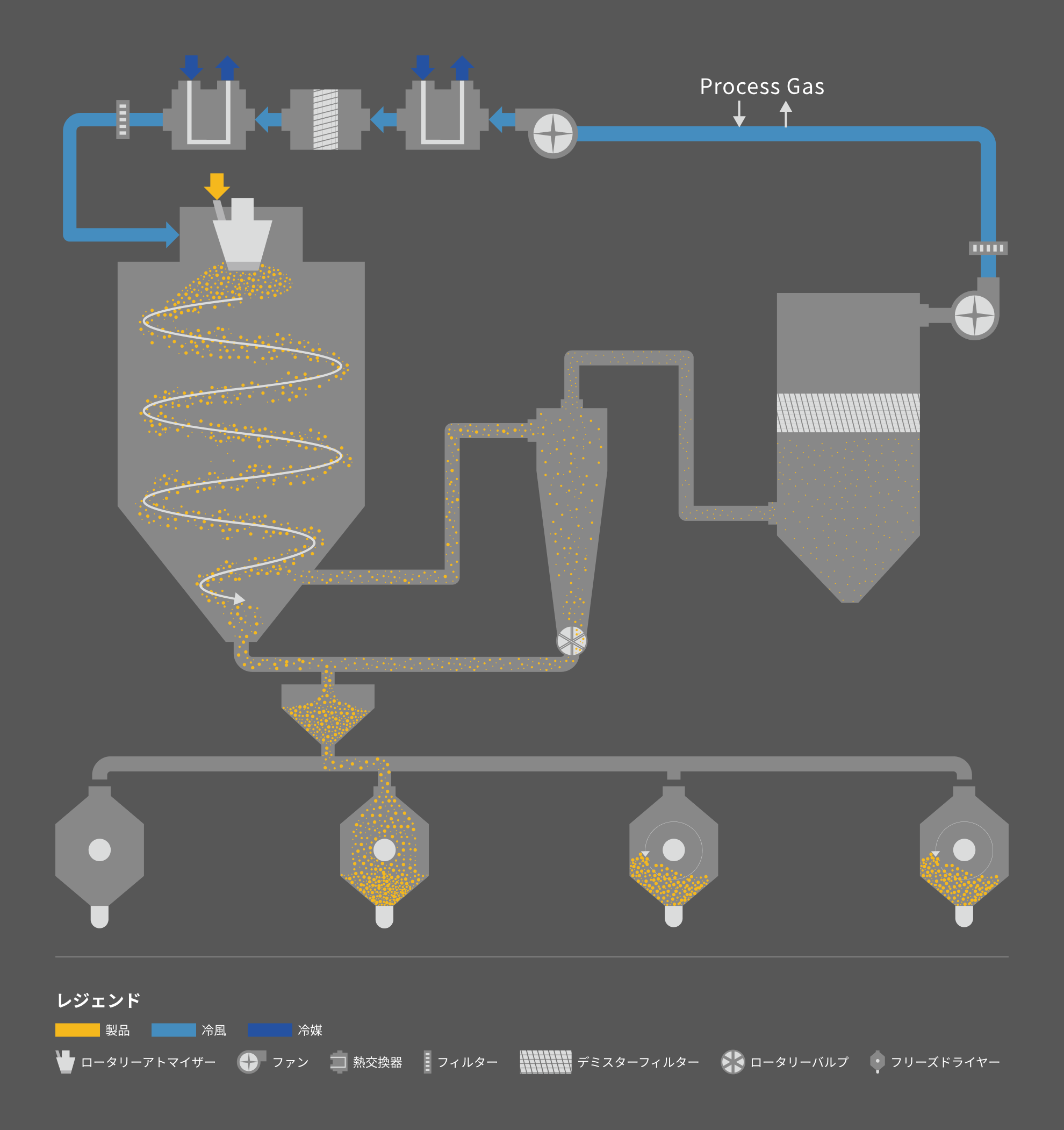

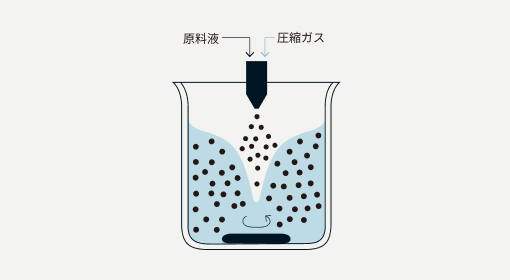

当社の最新世代である、スケールアップが可能な世界初のクローズドサイクルシステムによるフリーズグラニュレーター(特許)です。独自の高効率冷却ユニットによる、液体窒素フリーの乾式冷却方式を採用しています。液体窒素を使用しないため、オペレーション費用を大幅に削減することが可能です。噴霧により微粒化した液滴は、フリーズグラニュレータープロセス内に連続して供給される低温気流と接触することにより、気流中に浮遊した状態で凍結します。凍結体は、凍結チャンバー下部またはサイクロンによって回収します。回収容器のサイズを大型化することにより、一度に大量の凍結体を製造することが可能です。回収した凍結体はフリーズドライヤー RHEOFREED®によって凍結乾燥します。フリーズグラニュレーターに複数のフリーズドライヤーを連結して自動で切替接続することによって、連続式に近い生産を行うことが可能です(準連続式生産プロセス)。

プロセスフロー

製品仕様

| 型式 | CS220 |

| 凍結チャンバー内径 | φ2200mm |

| 噴霧方式 | ロータリーアトマイザー、各種ノズル方式 |

| 最大原液処理量 | 320kg/h |

| 冷却温度 | −10 ~ −50℃ |

| 冷却方式 | 高効率冷却ユニットによる乾式冷却(大気または不活性ガス) |

関連情報

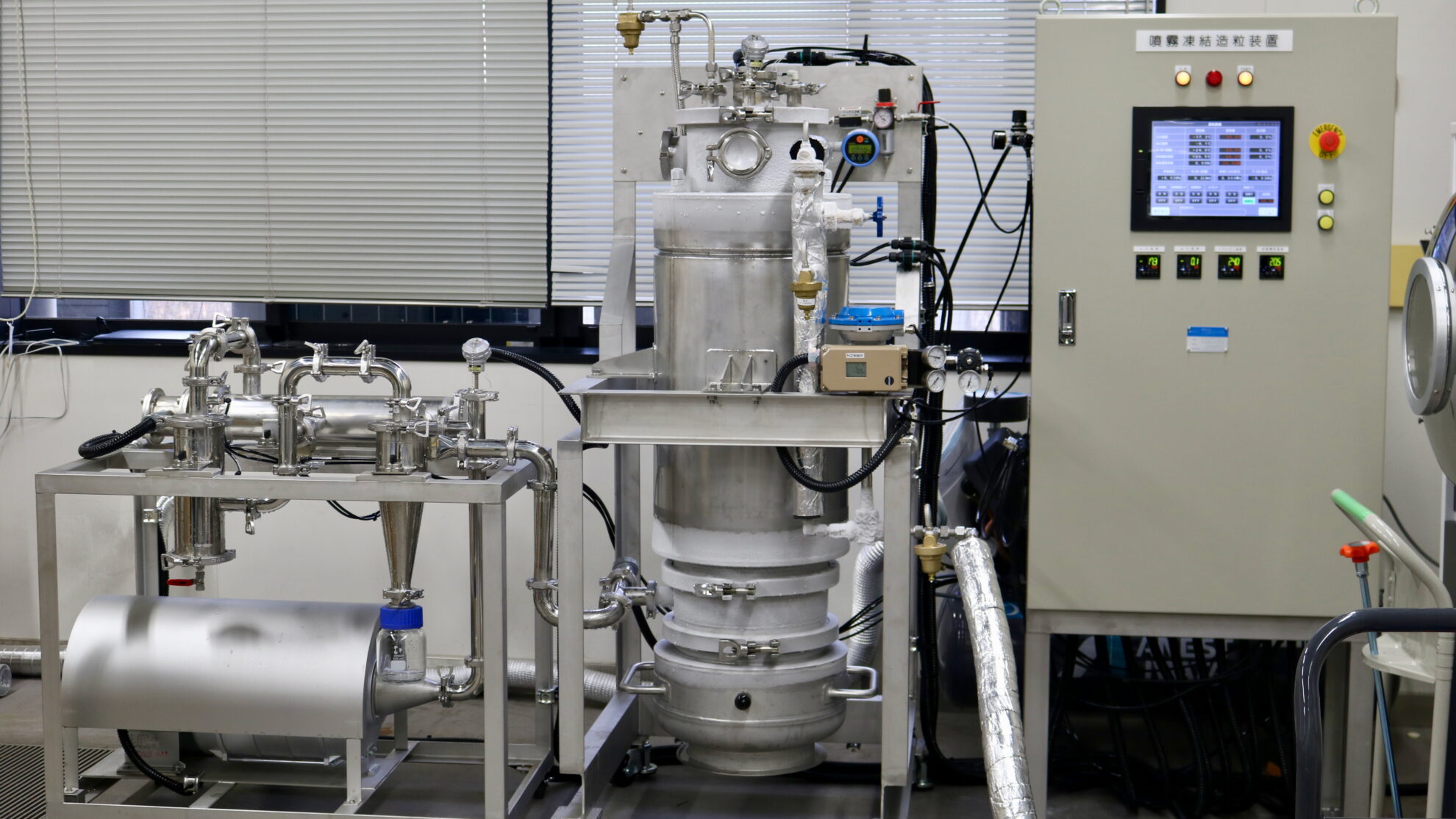

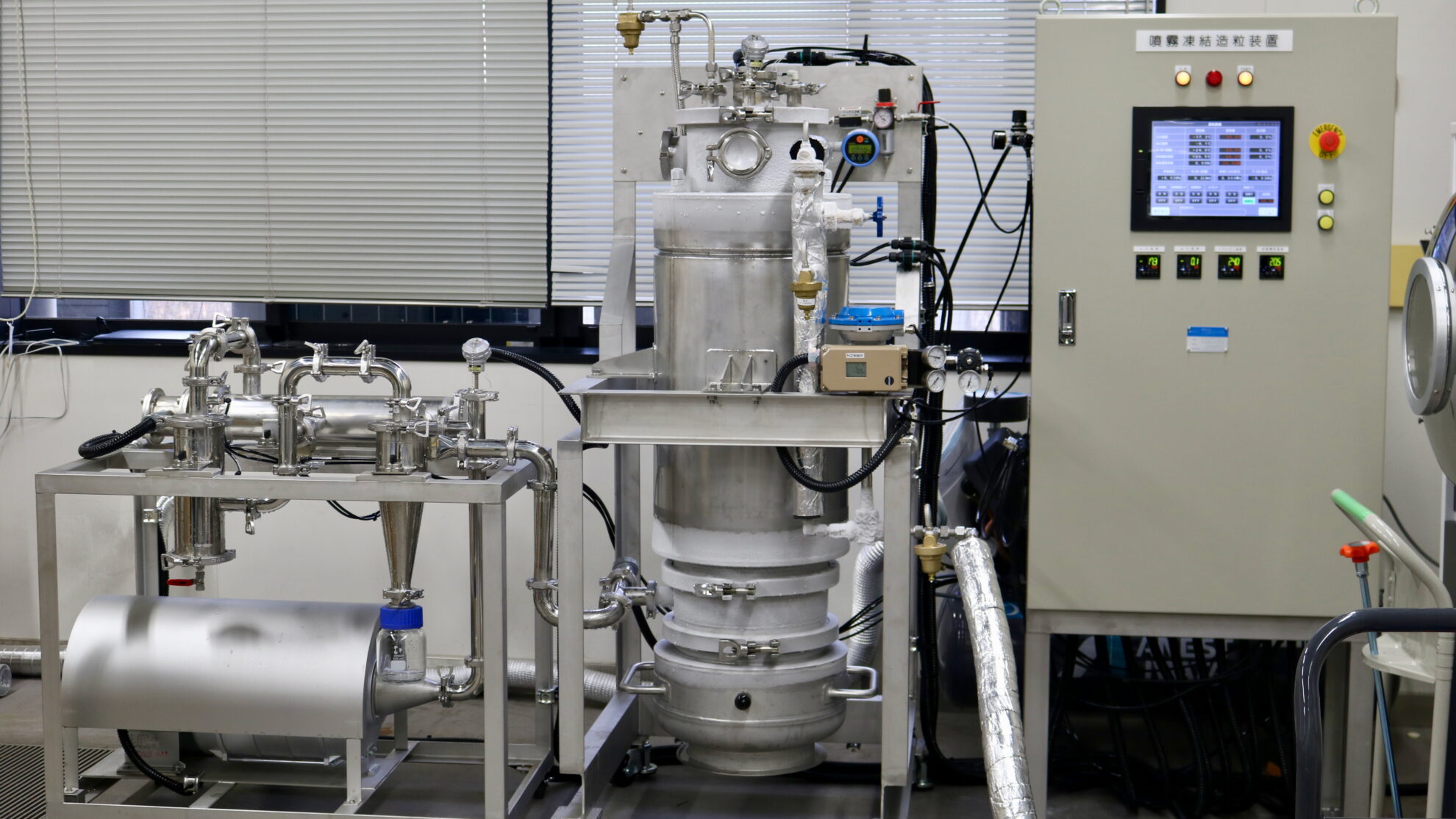

フリーズグラニュレーター CS30

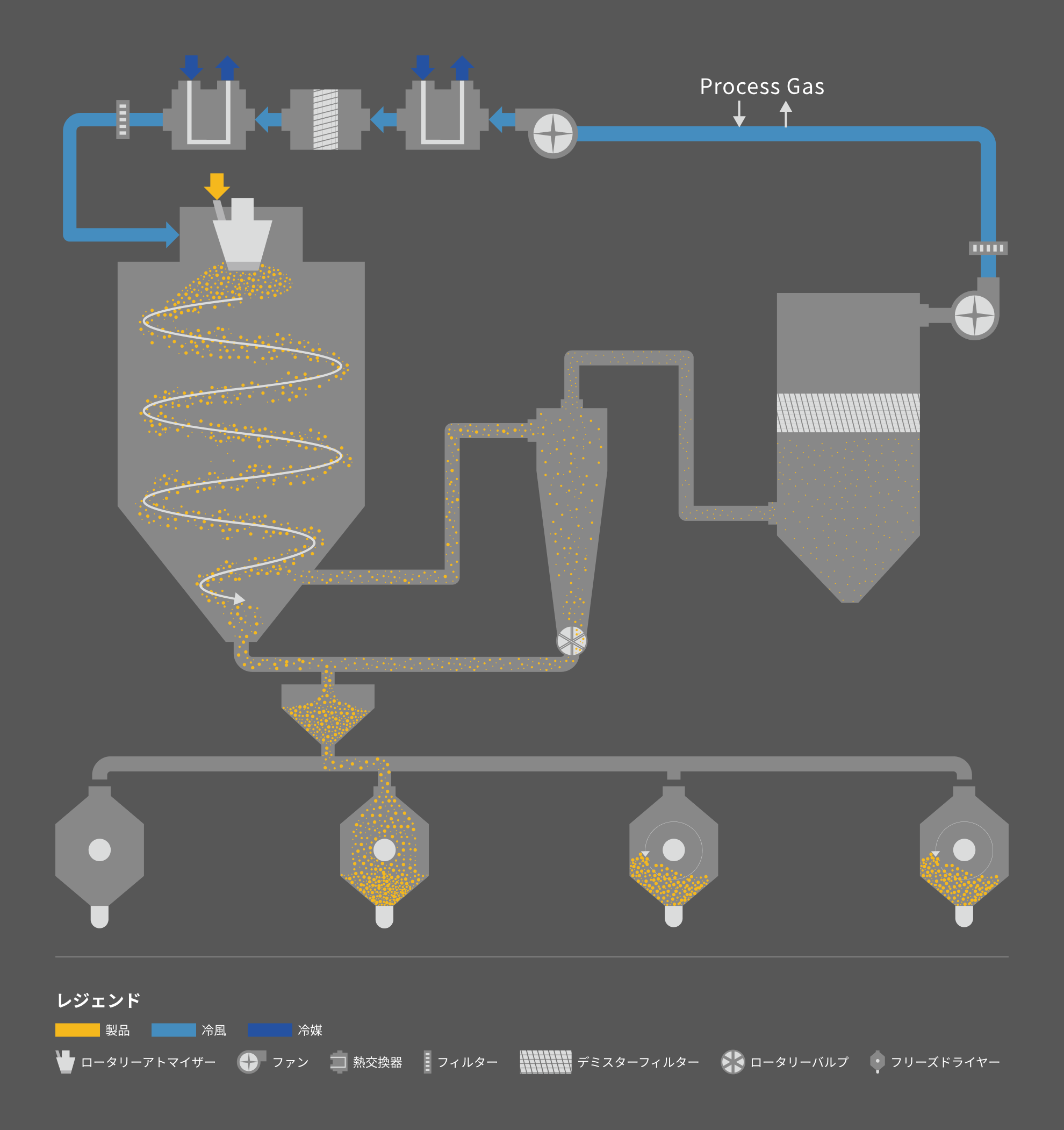

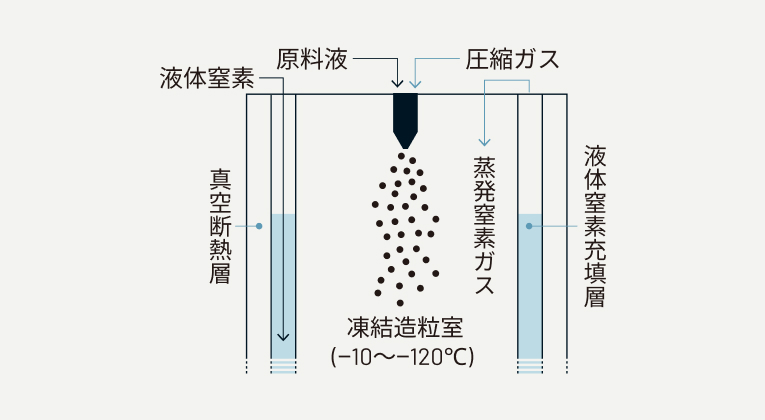

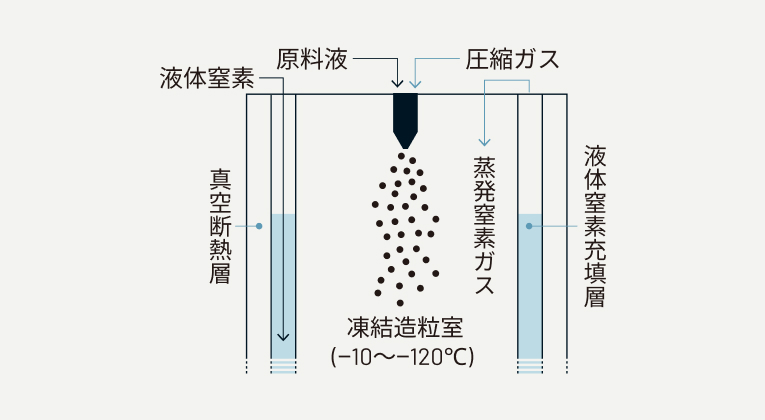

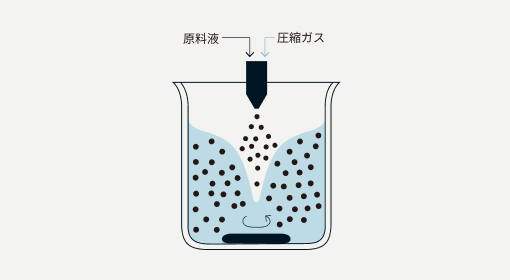

特許技術による、連続生産が可能な世界初の量産型フリーズグラニュレーターです。ジャケット式凍結チャンバーの外層部に液体窒素を供給し、プロセス全体を冷却します。ジャケット外層部で蒸発した窒素ガスは、チャンバーの内層部に供給されます。液体は、二流体ノズルによってチャンバーの内層部に噴霧し、冷却窒素ガスと接触することによって凍結します。液体窒素の供給量を調整することにより、プロセス温度の制御が可能です。凍結体は、凍結チャンバー下部に設置された専用回収容器で回収します。回収容器のサイズを大型化することにより、一度に大量の凍結体を製造することが可能です。回収した凍結体は、汎用のフリーズドライヤーまたはフリーズドライヤー RHEOFREED®によって凍結乾燥します。フリーズグラニュレーターに複数のフリーズドライヤーを連結して自動で切替接続することによって、連続式に近い生産を行うことが可能です(準連続式生産プロセス)。

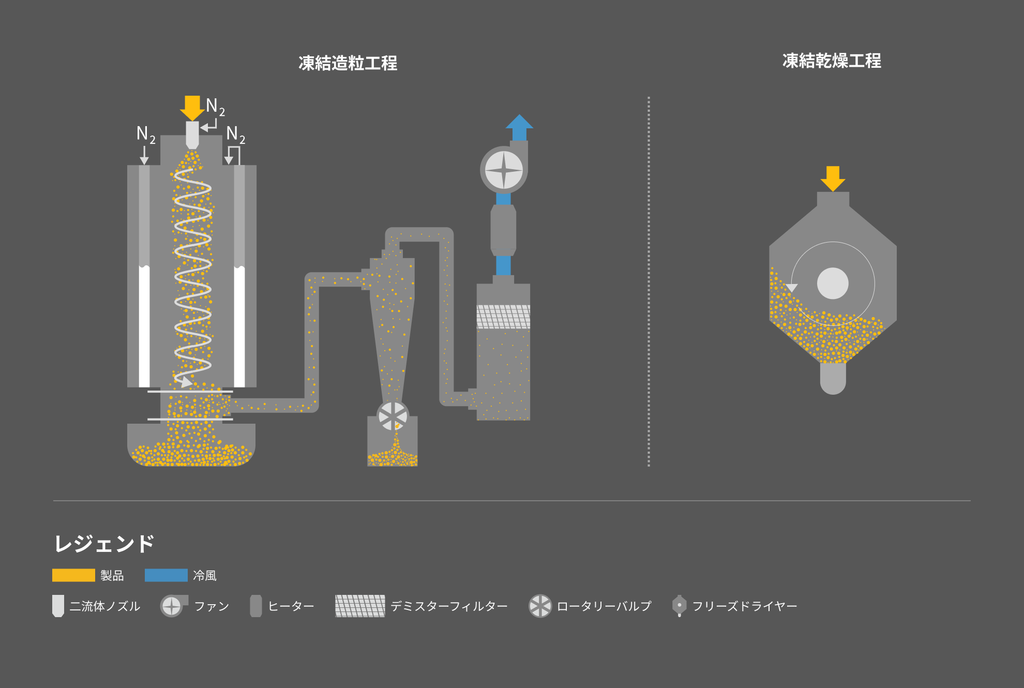

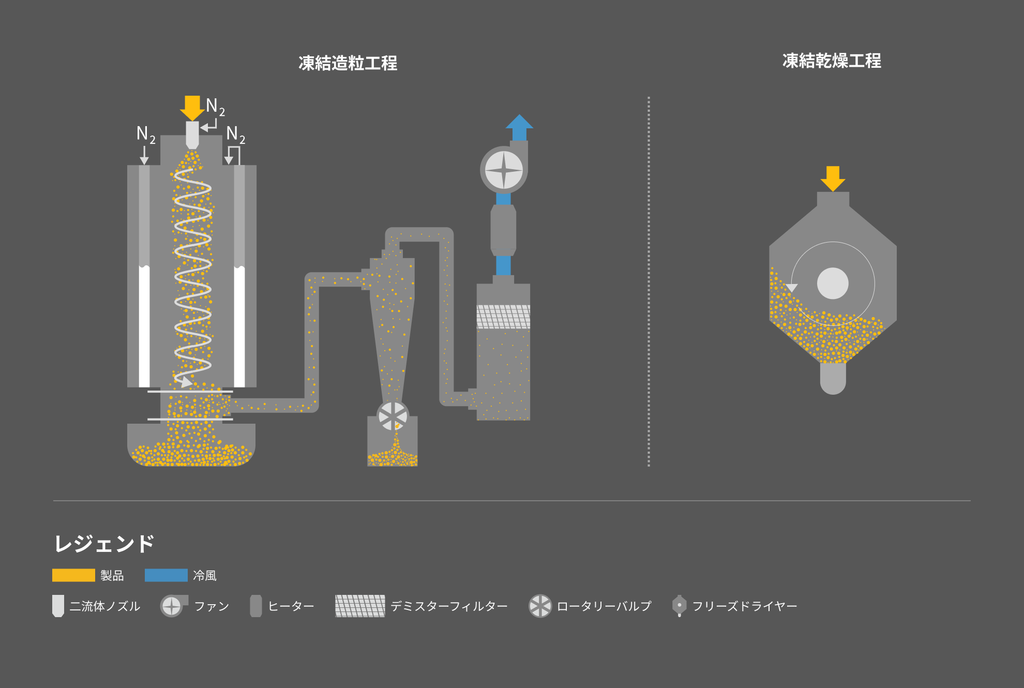

プロセスフロー

製品仕様

| 型式 | CS30 |

| 凍結チャンバー内径 | φ300mm |

| 噴霧方式 | 二流体ノズル |

| 最大原液処理量 | 15kg/h |

| 冷却温度 | −10 ~ −120℃ |

| 冷却方式 | 液体窒素の蒸発気体による乾式冷却 |

関連情報

ラボフリーズグラニュレーター LS-6

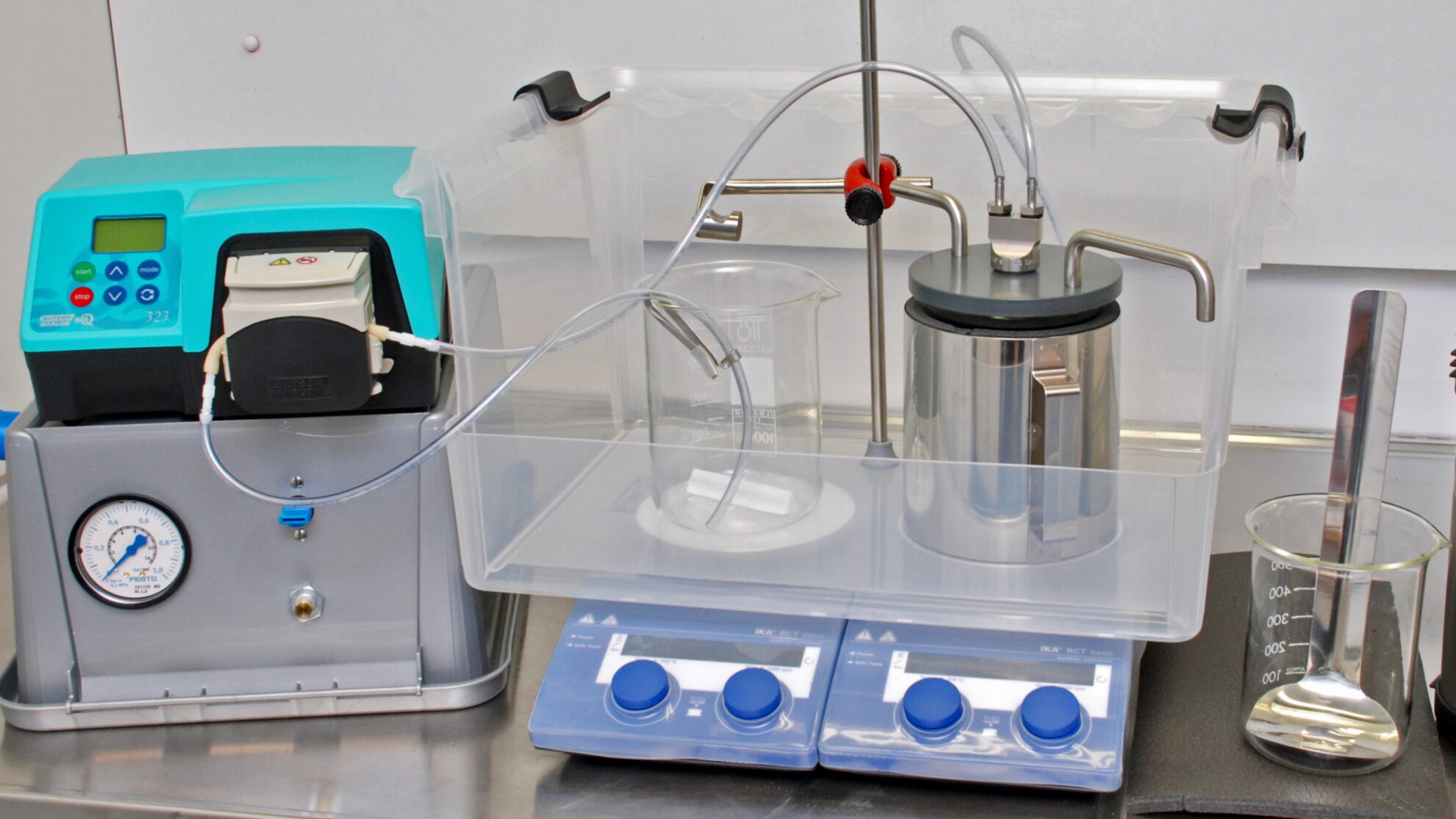

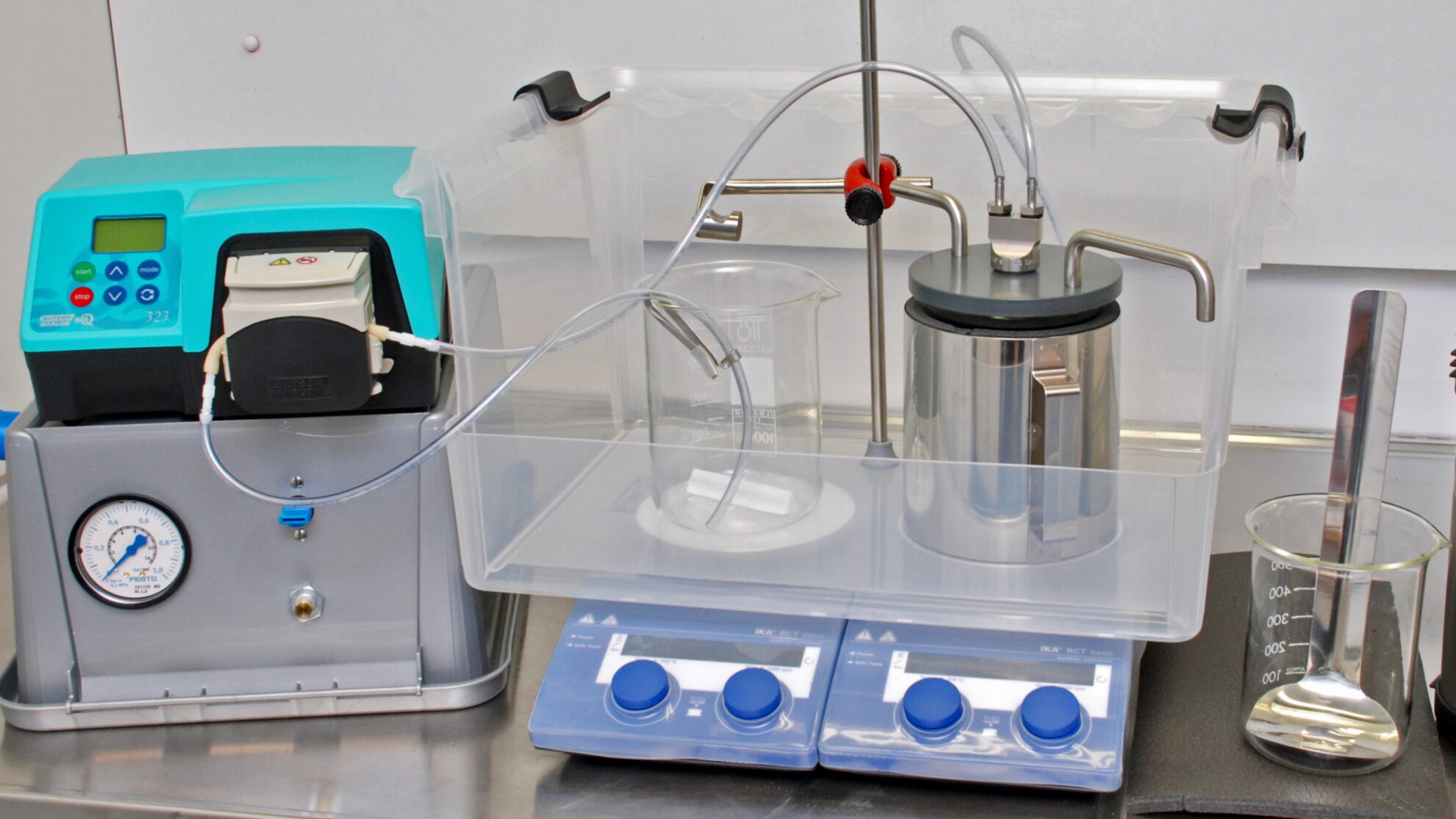

PowderPro社製ラボ用フリーズグラニュレーターユニットです。液体窒素を充填した容器内に、二流体ノズルで液体を噴霧し、凍結体を作製します。容器に堆積した凍結体は、専用のスクープを用いて回収し、凍結乾燥用の専用トレーに移し替えます。多段式フリーズドライヤーに専用トレーを格納して凍結乾燥処理を行います。

製品仕様

| 型式 | LS-6 |

| 容器内径 | φ120mm |

| 噴霧方式 | 二流体ノズル |

| 最大原液処理量 | 6kg/h |

| 冷却温度 | −196℃ |

| 冷却方式 | 液体窒素による湿式冷却 |