粒子の分離回収は、有機・無機化学における乾燥、粉砕、分級等の工程において必要です。アプリケーションは、顔料、染料、リンやカリウム由来の肥料、水酸化リチウムや酸化亜鉛等の金属水酸化物および金属酸化物、炭化タングステン等の炭化物、プラスチック等があります。

流動層乾燥装置やスプレードライヤー、ロータリードライヤー、フラッシュドライヤー等の乾燥工程では、粉体製品の分離回収に様々な問題が発生する場合があります。

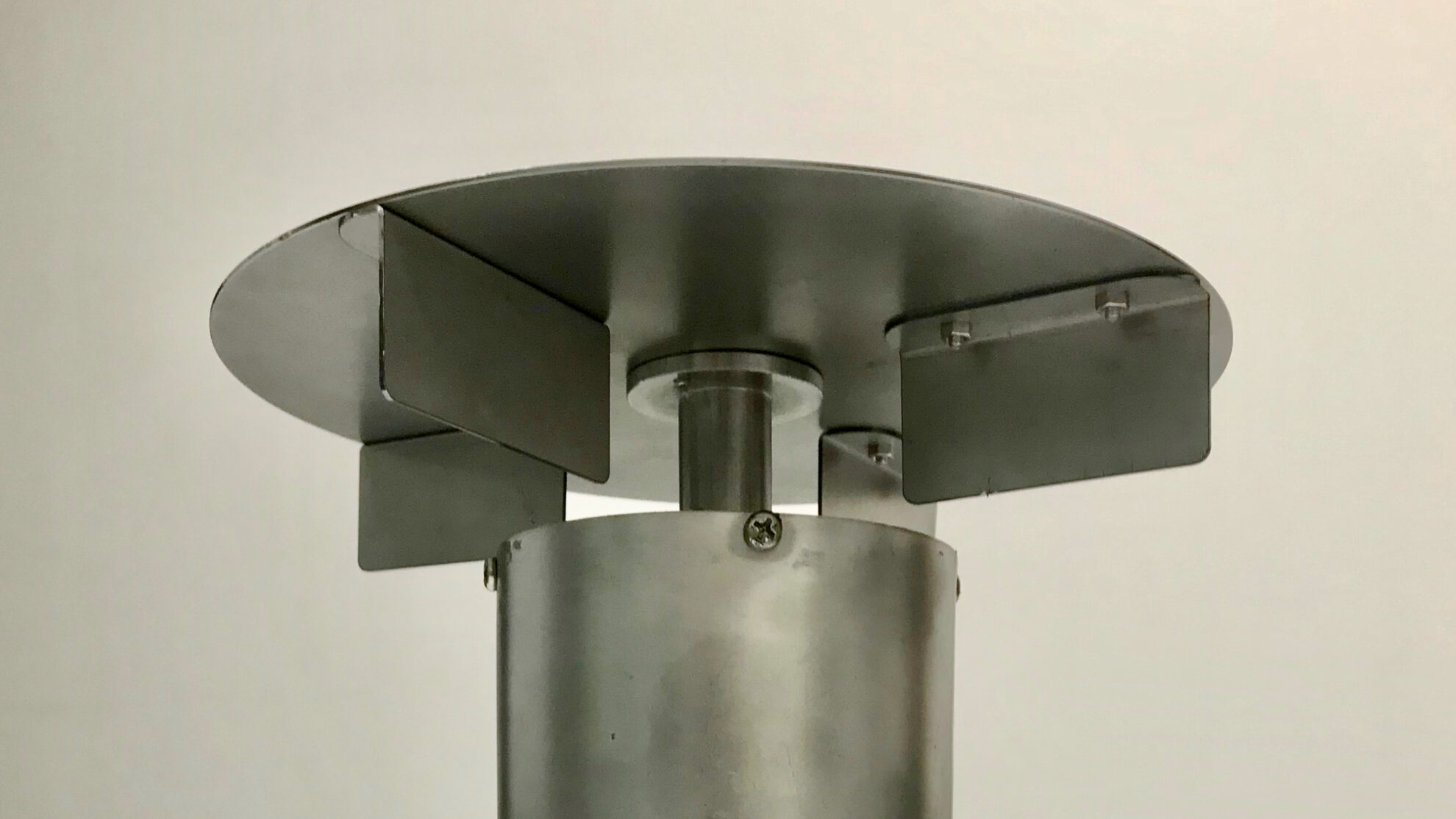

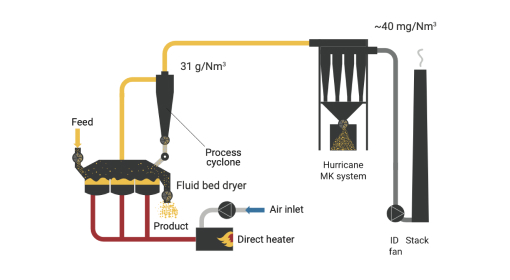

流動層乾燥装置

流動層乾燥装置は、通常はプロセスサイクロンおよび最終除塵システム(バグフィルター、ESP、湿式スクラバー等)を備えています。プロセスサイクロンの機能は、乾燥製品から排気ガスを分離することです。最終除塵システムに漏れる製品の一部は、原料切替時における製品の相互汚染や、高水分や粘着性のある製品を扱う場合に頻繁に目詰まりを起こすフィルターバッグの洗浄、またその洗浄に伴うダウンタイムコスト等の問題を引き起こします。これは、スルファニル酸粉末等のいくつかの有機化合物の場合にも当てはまります。製品が高い効率で回収できない場合には、廃棄物の管理も課題となります。

これらの課題に対処するには、高効率サイクロンを採用し、粉体を直接かつ衛生的に回収することが、最終除塵として好ましい方法になります。バグフィルター、電気集塵機(ESP)、または湿式スクラバーとは異なり、サイクロンは堅牢性が高く、容易に洗浄できるため、製品の相互汚染リスクを最小限に抑え、運転コストとダウンタイムを削減します。

体積中央径(MVD)が5μm未満の微粉末の場合は、サイクロンの回収効率が低下することによって結果的にコストが高くなる可能性があります。さらには、幅広い物質に対する厳しい排出制限に対応し、環境規制に準拠するためには、高効率のフィルタリングシステムが必要となります。これらの最終除塵システムのオプションを評価する際は、それぞれの利点、欠点、投資および運用コストを考慮することが重要です。

従来のサイクロンおよびマルチサイクロン

問題点

低効率

利点

低コストで洗浄が容易

迅速に製品の切り替えが可能

欠点

微粒子に対する捕集効率が低く、排出制限が遵守できない

バグおよびセラミックフィルター

問題点

オペレーションとメンテナンスコスト

利点

高効率的(>99.9 %)で、広範囲の排出制限において準拠が可能

欠点

温度条件に厳しい

CIPが可能なユニットは高価で維持費も高額

繊維や製品の相互汚染により一級製品とみなされない場合がある

電気集塵機(ESPs)

問題点

高い投資費用

利点

微粒子の場合にも高い捕集効率を持つ

フィルター廃棄物がなく環境にやさしい

欠点

導入、設置、メンテナンス費用が高額

電源に起因する火花や爆発リスク

湿式ベンチュリスクラバーおよびWESP

問題点

二次汚染

利点

様々な運転条件に適している

欠点

製品が回収不能

排水処理施設が必要

プロセス初段における粉体の分離回収は、一級製品を捕集するため、プロセスサイクロンは可能な限り高効率である必要があります。また、最終除塵においても、高効率サイクロンを用いて微粉を回収できる可能性があります。ACSは、歩留まりの最大化を実現する高効率のプロセスサイクロンを提供しています。必要な排出制限と粒度に応じて、他の除塵システムの代替ソリューションとして、生産ライン全体の収率を最大化します。

流動層乾燥プロセスの代替レイアウト

流動層乾燥プロセスのレイアウトとして、流動層下部にプロセスガスを再加熱して循環供給することがあります。その場合は、粉体が目詰まりすることによる運転停止を避けるために、プロセスガスから微粒子を除去する必要があります。また、流動層からスタックに流れる排気は、排出制限に準拠するために適切に浄化する必要があります。

ACSは、この代替レイアウトにおいて、製品回収効率を最大化するために、2 段階目の製品回収においても高効率のプロセスサイクロンを配置することが可能です。再循環ラインでは、運転停止につながる流動層下部における粉体目詰まりを避けるために、プロセスガスを浄化する必要があります。このラインでは、ESPが一般的に使用されますが、投資コストが高いだけでなく、運用コストやメンテナンスコストも高額になるという欠点があります。そのため、排出制限を満たせる場合は、2段階目においても高効率サイクロンを採用することが有効です。

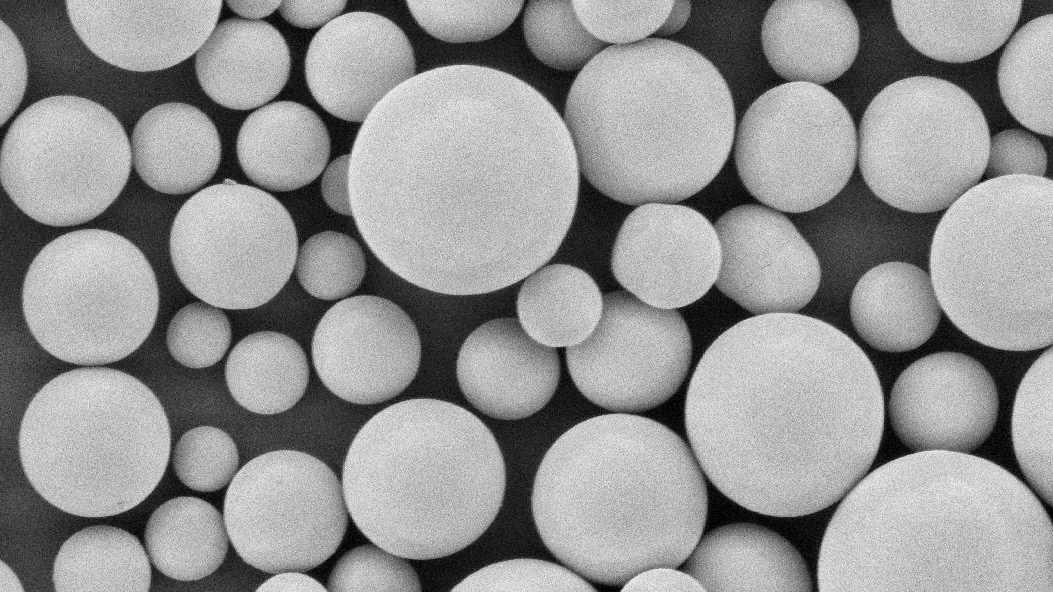

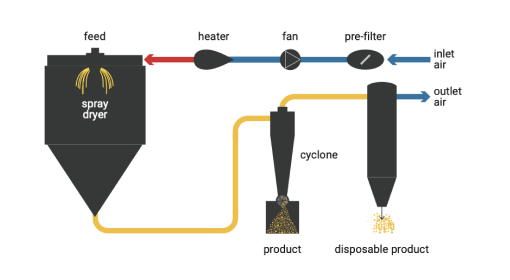

スプレードライヤー

水酸化リチウムやレアメタル、金属塩、プラスチック、ポリマー、セラミック粉末等の粉体製造プロセスでは、スプレードライヤーが幅広く使用されています。スプレードライヤーを使用することにより、粒子径や形状を精密に制御して均一な造粒を行うことで、材料特性が向上します。スプレードライヤーは、プロセスの仕様によって様々な粉体回収方式が存在します。ACSは、排出制限と粉末特性上で許容可能な場合には、製品回収効率を最大化するために、最終除塵に高効率のプロセスサイクロンを適用することが可能です。

ロータリードライヤー

高温かつ回転動作に耐えられる製品の場合は、ロータリードライヤーは理想的なプロセスとなる可能性があります。アプリケーションには、有機・無機肥料、顔料、樹脂、鉱物、触媒、金属化合物等があります。ACS は、標準的なロータリードライヤーの場合は、排出制限および粉末特性に応じて高効率のプロセスサイクロンを製品回収および最終除塵の両方に配置することが可能です。

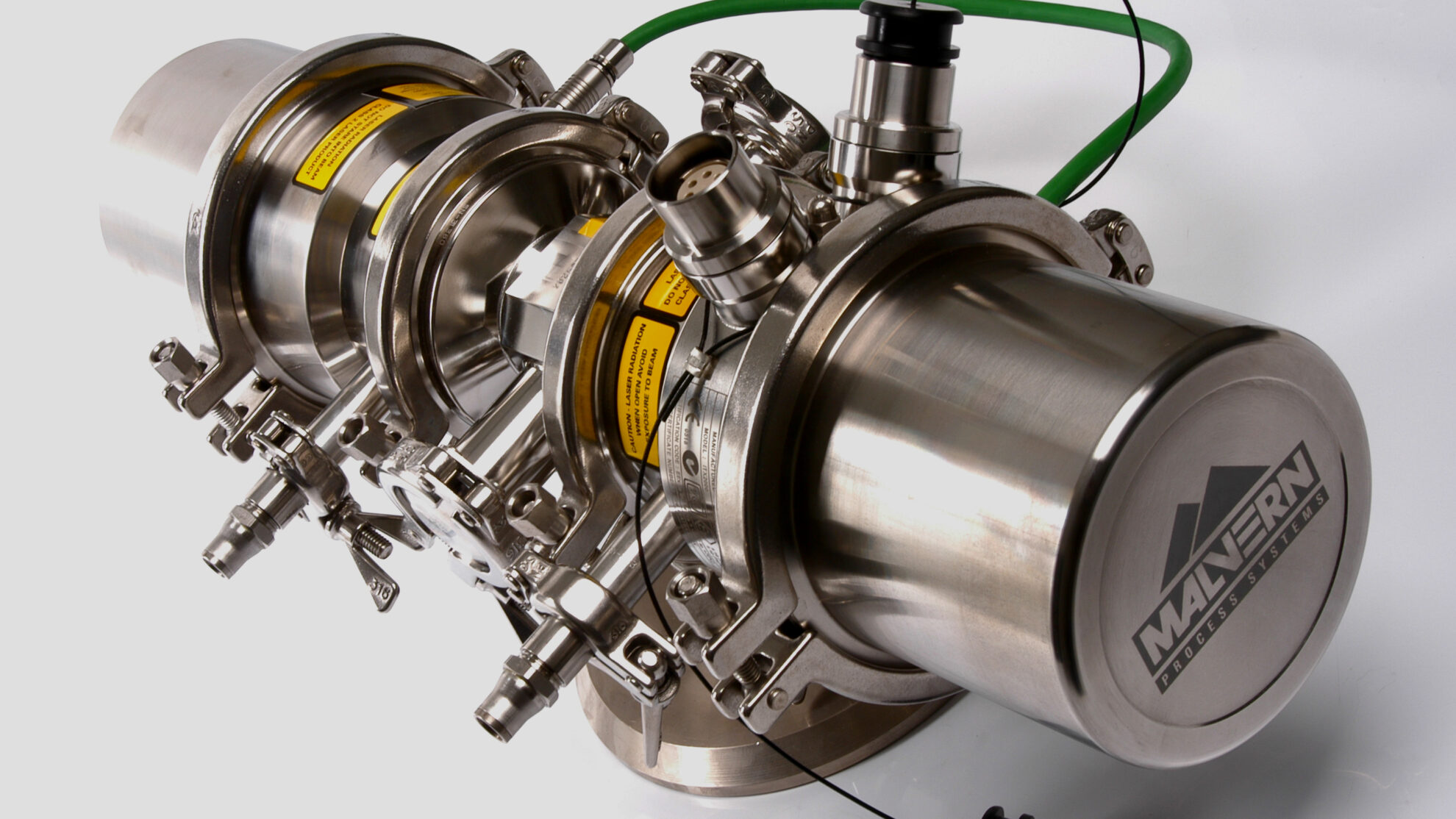

アドバンスド・サイクロン・システムズ(ACS)は、PACyc(サイクロンにおける粒子凝集)モデルをサイクロンの最適化シミュレーションに組み入れた高効率サイクロンの専業メーカーです。2023年に、当社と日本における独占販売契約を締結しました。スプレードライヤーやスプレークーラー、フリーズグラニュレーターといった当社の製品群だけではなく、幅広い粉体回収および排出ガス制御分野において、高効率サイクロンを提供しています。ACS は、現在までに37 か国で 400 件を超えるサイクロンを納入しています。

当社は、ACSサイクロンを使用したスプレードライヤー、スプレークーラー、フリーズグラニュレーターを取り扱っています。積み重ねた経験と実績から、要求品質を満たした最適なプロセス設計を行います。

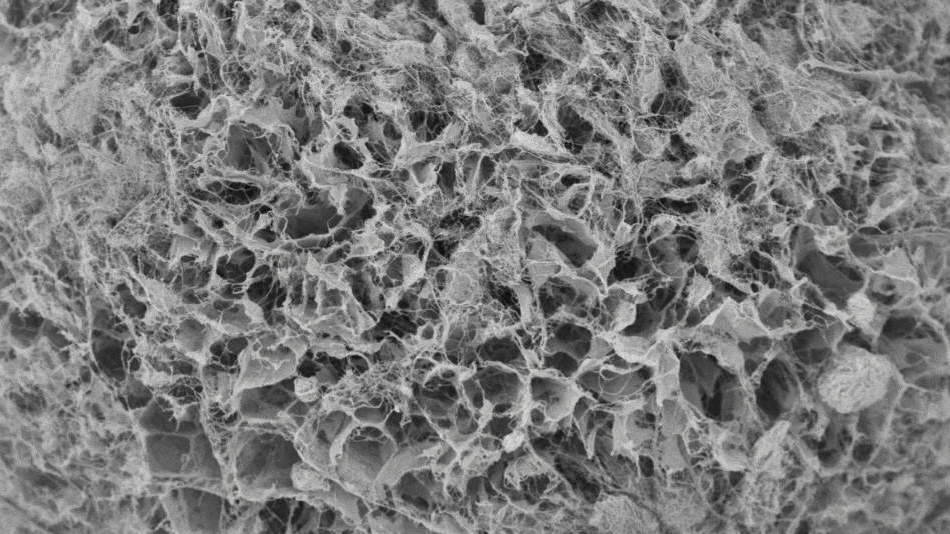

当社は、スプレードライヤー、スプレークーラー、フリーズグラニュレーターの粉体製造だけではなく、前後工程を含めたテスト・分析・測定サービスを提供しています。国内二拠点のパウダーテクニカルセンターおよびASEANパウダーテクニカルセンターの計三拠点において、顧客の課題を解決するために日々運営しています。2023年に新設した第二パウダーテクニカルセンター(PTC2)では、国内最大規模の分析・測定装置を取り揃えています。粉体加工だけではなく、原料調製から分析・評価までワンストップで対応する事が可能です(粉体テスト・分析・測定サービス詳細/粉体委託加工サービス詳細)。

当サービスをご紹介する特設サイトプリス粉ラボを新たにリリースしました。サービスや施設の詳細、また技術資料もご案内していますので、ぜひアクセスしてください。

※掲載している写真は、実際のプロジェクトとは異なり、イメージとして使用している場合があります。