ナノファイバーは、直径が1nmから100nm、長さが直径の100倍以上の繊維状物質と定義されています。様々な研究開発によって、現在までに天然素材あるいは合成による多様なナノファイバーが生成されています。天然のナノファイバー(バイオナノファイバー)としては、セルロースナノファイバー(CNF)やシルクフィブロイン、コラーゲン、ゼラチン、ケラチン、キトサン、アルギン酸塩等の高分子があります。DNAもバイオナノファイバーの一種です。合成ポリマーには、ポリプロピレン(PP)やポリエチレンテレフタレート(PET)、ポリ乳酸(PLA)、ポリカプロラクトン(PCL)、ポリウレタン(PU)等があります。その他、カーボンナノチューブ(CNT)や金属ナノワイヤなどの素材についても開発が進展しています。

ナノファイバーには、多様な物理特性と応用可能性があります。まず、単位体積当たりの表面積が非常に大きく、また多孔性を有するため、親水性や疎水性、分子吸着性に優れた素材を作ることが可能です。また、バルク物質のようにエネルギーが連続的に存在せずに、離散単位に変化する量子サイズ効果(久保効果)や、ファンデルワールス結合や配位結合による超分子集合体から生じる特有の光学特性や導電性、熱特性を利用した新機能の研究も活発に進められています。すでに実用化されている技術としては、高比表面積による高い吸着性や分子認識性を利用した触媒および抗菌性材料、センサー類、電池材料、電子材料、再生医療における足場材料やバイオ固定化担体、微細多孔質によるスリップフロー効果を利用して通気性と高い捕集効率を両立した高機能フィルター、光学特性を利用したフィルムや繊維材料等があります。

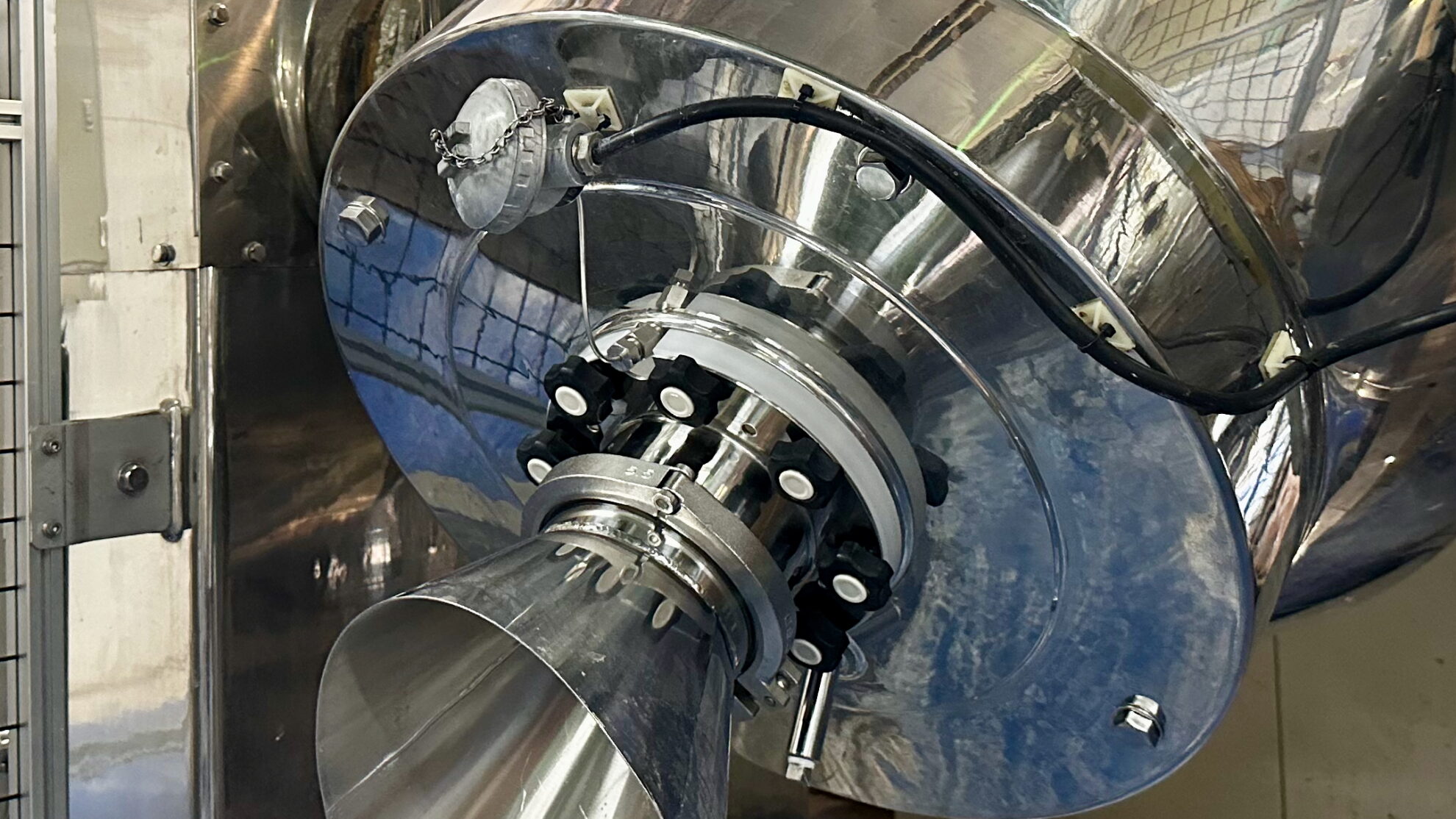

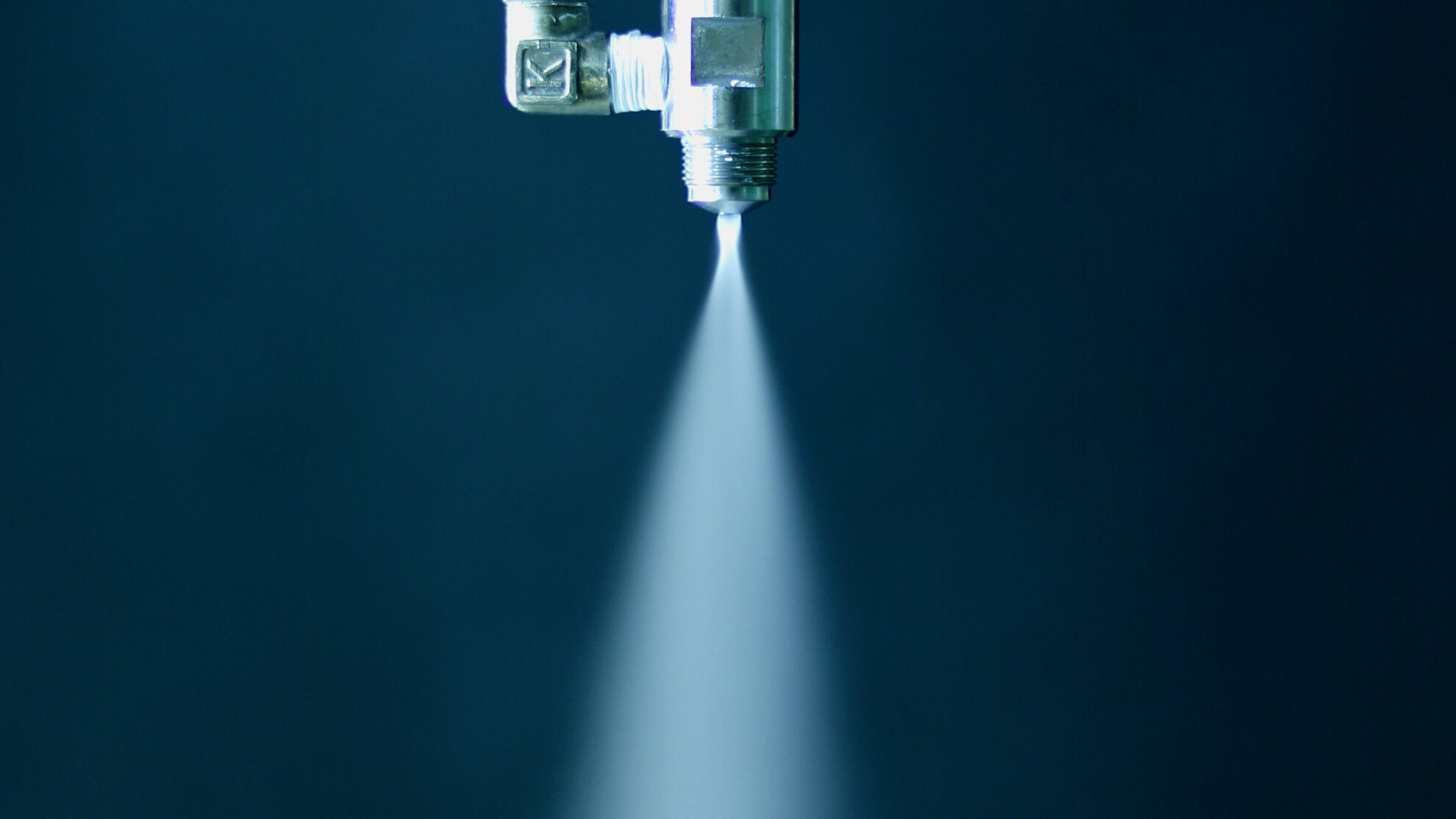

ナノファイバーの製造法は、材料に応じて多様なプロセスがあります。ポリマー溶液に高電圧を印加するエレクトロスピニング法(電界紡糸法)や紡糸口金を発展させた溶融高分子押出技術である複合溶融紡糸法は、ポリアミドやポリウレタン、ポリ乳酸などの合成ポリマーの製造に使われています。セルロースナノファイバー(CNF)等の天然由来のナノファイバーは、機械処理と化学処理を組み合わせた製造法があります。機械処理では、木材やパルプ等の原料を湿式で機械解繊することによって製造します。具体的には、石臼式のグラインダーやボールミル、ビーズミル、高圧ホモジナイザー等を用いて機械的に解繊します。機械解繊に加えて、酸処理や酵素分解によって補助的に化学処理を行う場合もあります。カーボンナノチューブ(CNT)の製造には、化学気相成長法(CVD)やアーク合成法、レーザーアブレーション等が用いられます。

ナノ粒子やナノファイバーを回収・保管する方法には、乾式と湿式があります。乾式の場合は、密閉水準やフィルターの捕集性能、安全上のばく露対策等における技術難易度が高く、標準的なプロセスはまだ確立されていないのが現状です。湿式の場合は、原料を液体あるいはゲル内に封じ込めることにより、飛散やばく露リスクを管理することが可能です。そのため、多くのナノファイバーの製造、流通工程においては、湿式プロセスが使われています。

繊維長が短く、ナノ粒子に近いアスペクト比の場合は、スプレードライヤーによって乾燥造粒を行い、造粒品として流通させることが可能です。繊維長が長いナノファイバーは、一度乾燥させると水に再懸濁しても凝集して元に戻りにくいのに対して、繊維長が短い場合は、結晶構造の比率が高く、乾燥品を液体内で再分散することが容易になります。そのため、乾燥状態で流通させることが可能となり、輸送コストの低減につながります。

セルロースナノファイバー(CNF)

セルロースは、植物に含まれる分子鎖がまとまった高分子の繊維束であり、自然界で大量に存在します。セルロース繊維をナノサイズまで解繊して微細化した素材をナノセルロースといいます。ナノセルロースのうち、繊維長が長いものをセルロースナノファイバー(CNF)、繊維長が短く結晶構造の比率が高いものをセルロースナノクリスタル(CNC)といいます。ナノセルロースは、植物由来でCO2を固定化していることから、環境にやさしい素材といえます。物性面としては、鋼鉄のおよそ5分の1の軽さで5倍の強度を持ちます。また、高吸水性、低熱膨張率、透明性に優れるといった特徴があります。

セルロースナノファイバーは、通常は水あるいはゲル分散液として流通しています。スプレードライが可能な結晶構造比率の高いセルロースナノクリスタル(CNC)とは異なり、アスペクト比の高い(繊維長の長い)セルロースナノファイバーは、乾燥時に強固に凝集してしまうことによって溶媒への再分散が困難になり、その特性が低下してしまうことがあります。

当社は、セルロースナノファイバーの再分散性評価を目的として、スプレードライ法とフリーズグラニュレーション法によって乾燥粉体を製造し、再分散性の比較検証を行いました。

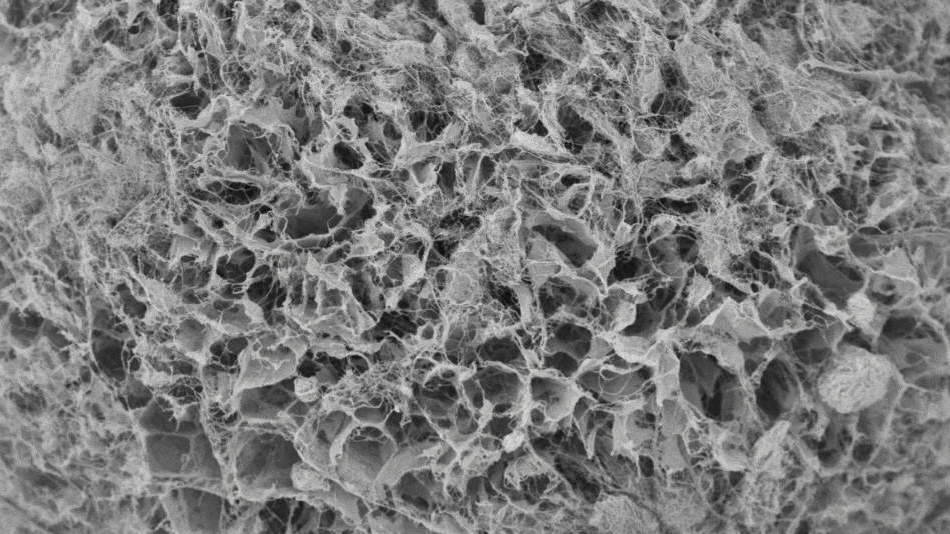

写真の造粒体は、セルロースナノファイバー分散液2.0wt%をフリーズグラニュレーターで処理した造粒体です。実験の結果、造粒体はナノ繊維構造を保持していることが分かりました。これは、フリーズグラニュレーターで製造した凍結体の凍結乾燥工程において、ナノ繊維の移動が極めて少ないことが好影響を与えていると考えられます。スプレードライヤーを使用した場合は、造粒体が収縮および凝集してしまうのに対して、フリーズグラニュレーターでは、内部が均質で中実の造粒体が得られます。

セルロースナノファイバーは、環境にやさしく、物性面において多くの優位性があります。補強材や吸水剤等、現在までに実用化が進んでいる分野以外においても、化粧品や衣料、食品添加剤、包装材料、光学材料、その他多様な用途の複合材料として活用が期待されています。

※この実証結果は当社と大王製紙株式会社の共同で特許出願中です。

カーボンナノチューブ(CNT)

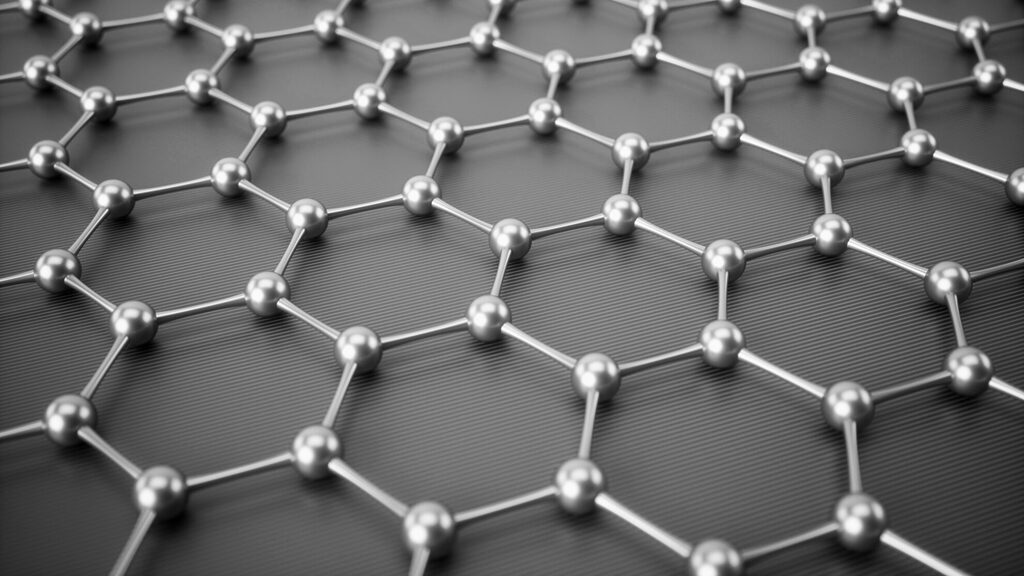

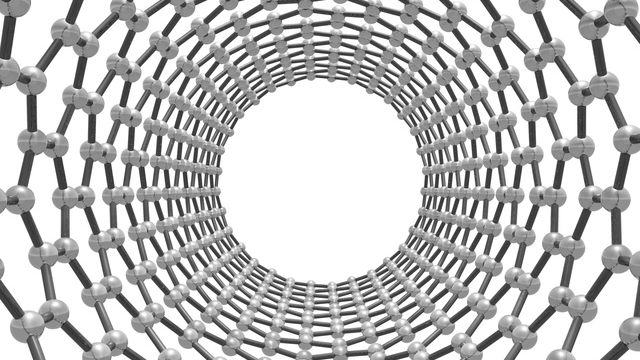

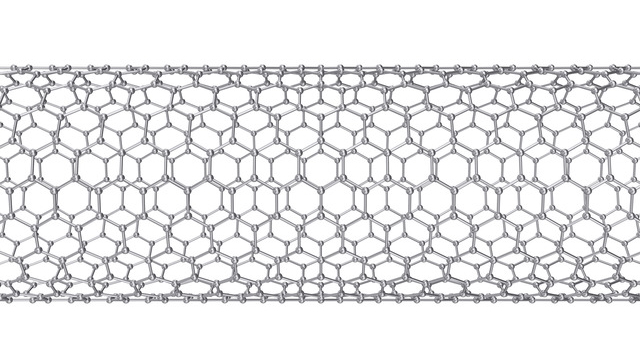

炭素は、元素で最も多い4組の共有結合を持つことが可能で、様々な分子を作る骨格としての役割を果たしています。また、黒鉛のような柔らかな物質から、自然物としては最も硬いダイヤモンドまで、多様な形態と同素体を持ちます。単体からなる製品としては、活性炭やカーボンブラック、炭素繊維等があります。ナノレベルで見た場合、炭素同素体の構造は、六角形格子構造のシート状物質であるグラフェンや、炭素原子60個で構成されるサッカーボールのような構造をしたC60フラーレン、グラフェンシートがチューブ状になったカーボンナノチューブ(CNT)等があります。CNT は、1976年に信州大学(当時)の遠藤守信教授によるCVD合成法の発明後、1993年にNEC基礎研究所(当時)の飯島澄男氏によって単層CNTの構造が解明されました。

カーボンナノチューブ(CNT)は、単層CNTと多層CNTに大別されます。単層CNTは、直径が約1~4nm程度で、鋼の20倍の強度があり、熱伝導性は銅の10倍、導電性は銅の1,000倍といわれています。また、単層CNTは化学反応性も高く、これらの特性から主に高機能素材分野において活用が進んでいます。多層CNTは、直径が約4~150nm程度で、生産性が高く安価です。カーボンナノファイバーも多層CNTの一種です。CNTは、構造によって導体的あるいは半導体的性質を持たせることが可能です。

カーボンナノチューブ(CNT)は、セルロースナノファイバー(CNF)と同様に凝集しやすく、水にも有機溶媒にも分散しにくい素材です。また、チューブ長が長いほど凝集性が高まり、機能特性が低下してしまいます。スプレードライ法によるCNT乾燥粉体についても同様に、乾燥時に強固に凝集することによって、比表面積が著しく低下し、溶媒への再分散が困難になる場合があります。当社は、セルロースナノファイバーの事例と同様に、世界初の量産型フリーズグラニュレーターを使用してCNT乾燥造粒体を製造し、再分散性を向上させる研究を行っています。

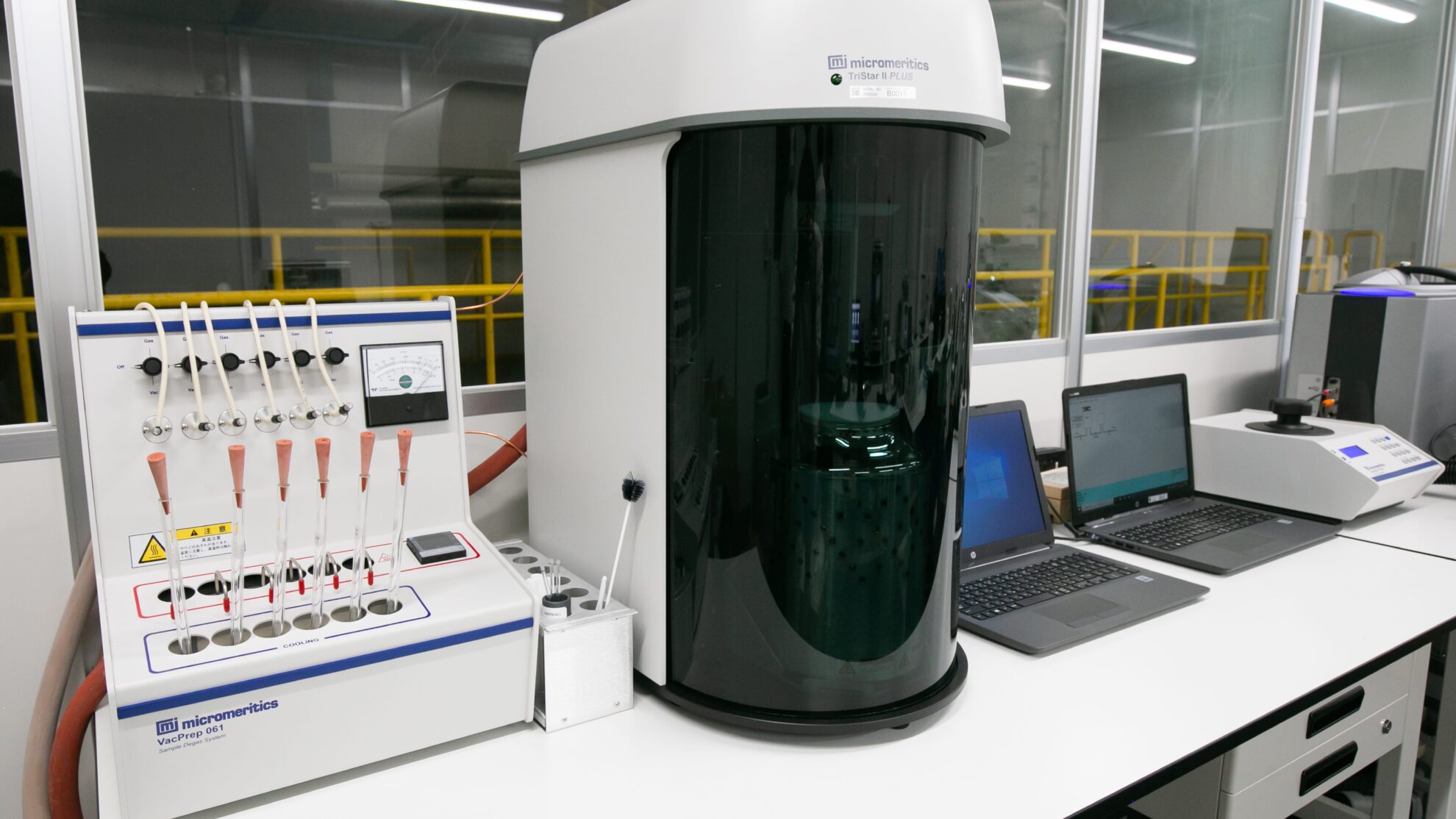

当社は、スプレードライヤー、スプレークーラー、フリーズグラニュレーターの粉体製造だけではなく、前後工程を含めたテスト・分析・測定サービスを提供しています。国内二拠点のパウダーテクニカルセンターおよびASEANパウダーテクニカルセンターの計三拠点において、顧客の課題を解決するために日々運営しています。2023年に新設した第二パウダーテクニカルセンター(PTC2)では、国内最大規模の分析・測定装置を取り揃えています。粉体加工だけではなく、原料調製から分析・評価までワンストップで対応する事が可能です(粉体テスト・分析・測定サービス詳細/粉体委託加工サービス詳細)。

当サービスをご紹介する特設サイトプリス粉ラボを新たにリリースしました。サービスや施設の詳細、また技術資料もご案内していますので、ぜひアクセスしてください。

※掲載している写真は、実際のプロジェクトとは異なり、イメージとして使用している場合があります。