食品・飲料・医薬品における乾燥粉体の製造法としては、スプレードライヤー等の熱を利用した乾燥プロセスとフリーズドライヤー等の凍結体の水分を昇華させる乾燥プロセスがあります。熱を利用した乾燥プロセスは、スプレードライヤー以外にも、流動層乾燥装置、ロータリードライヤー、ドラムドライヤー等、様々な乾燥プロセスがあります。これらの乾燥プロセスは、主に連続式とバッチ式に大別されます。凍結乾燥プロセスは、汎用の棚型フリーズドライヤーやドラムあるいはバレルによって真空下で乾燥を行うフリーズドライヤーがあります。凍結乾燥プロセスは、バッチ式のプロセスになります。

インスタントコーヒーやインスタントティー(緑茶、ウーロン茶、ほうじ茶、フレーバーティー等)など、水またはお湯に溶かして消費する粉末飲料は、主にスプレードライヤーあるいはフリーズドライヤーによって生産されます。スプレードライヤーは、連続式プロセスであることから、製造コストを低く抑えることができる一方、熱影響により風味が劣るといわれます。フリーズドライヤーは、バッチ式であることから連続運転ができないため、生産性に劣り、またエネルギー消費が大きいことから、製造コストが高くなります。フリーズドライ品の品質は、熱影響が少ないことにより、スプレードライ品と比べて風味に勝るといわれています。

熱影響による品質差は、風味だけではなく色味にも現れます。粉ミルクや粉末クリーマー、粉末調味料、粉末サプリメント等についても、スプレードライ品は熱による変色が起きやすいといわれています。これは、スプレードライヤーの運転条件が適切でない場合や、乾燥時に製品がプロセス内で堆積した状態が続くことによって、長く高温にさらされることに起因します。製品が黄色に変色し、製造ロット毎で色味にばらつきが生じてしまうこともあります。

食品・医薬品における生菌の乾燥工程では、生菌率を高く保持する必要があります。生菌率については、フリーズドライの工程にも課題があります。凍結工程では、原料の投入から凍結温度に達するまでの時間が長く、その間に生成される菌の代謝物によって菌が損傷し、生菌率が低下することがあります。また、凍結時において、物質の比重差による原料偏析が起こり、均質性が失われることもあります。凍結乾燥後に行われる粉砕や混合処理においても、製品へ物理的な損傷を与えます。

スプレードライヤーは、製品の熱影響を最小限に抑えるため、生産性を考慮した上で、可能な限りプロセスガス温度を下げることが重要です。また、粒子径を小さくすることにより、乾燥時間を短縮する場合もあります。液滴の単位体積当たりの表面積が大きくなるため、乾燥ガスとの接触効率が上がり、製品のプロセス内滞留時間を少なくします。しかし、その場合においても製品に少なからず熱影響を与えてしまうことには変わりません。

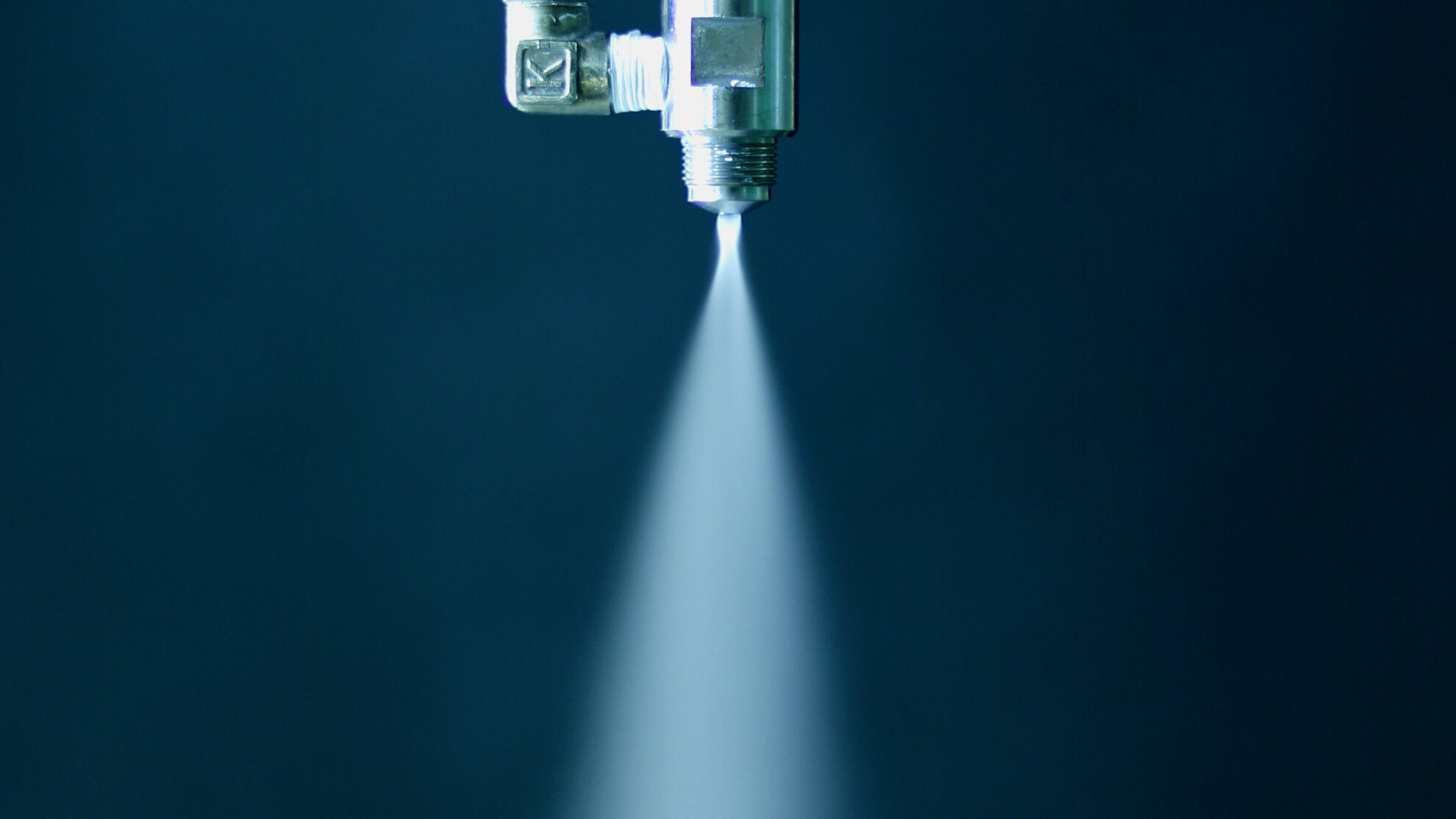

凍結造粒(フリーズグラニュレーション)法は、液体を低温環境下に噴霧することによって瞬間的に凍結させ、その凍結した造粒体を凍結乾燥工程で昇華させることにより、球形で流動性に優れた顆粒を製造することが可能な製造プロセスです。2019年に、当社が世界初の量産型フリーズグラニュレーターとして開発しました(特許)。

フリーズグラニュレーターは、スプレードライヤーにおける熱影響や凍結乾燥後に粉砕、混合処理を行う場合の諸問題をまとめて解決することが可能です。

流動性の高い均質な球状粒子を連続的に製造

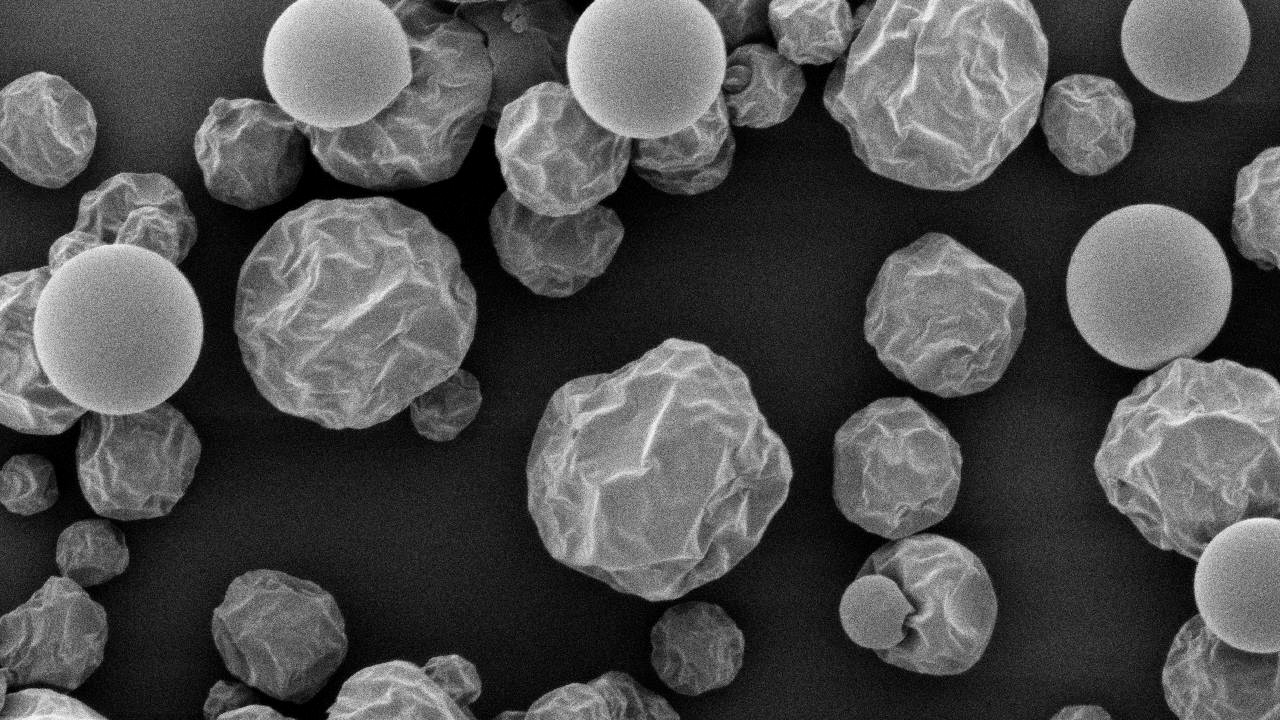

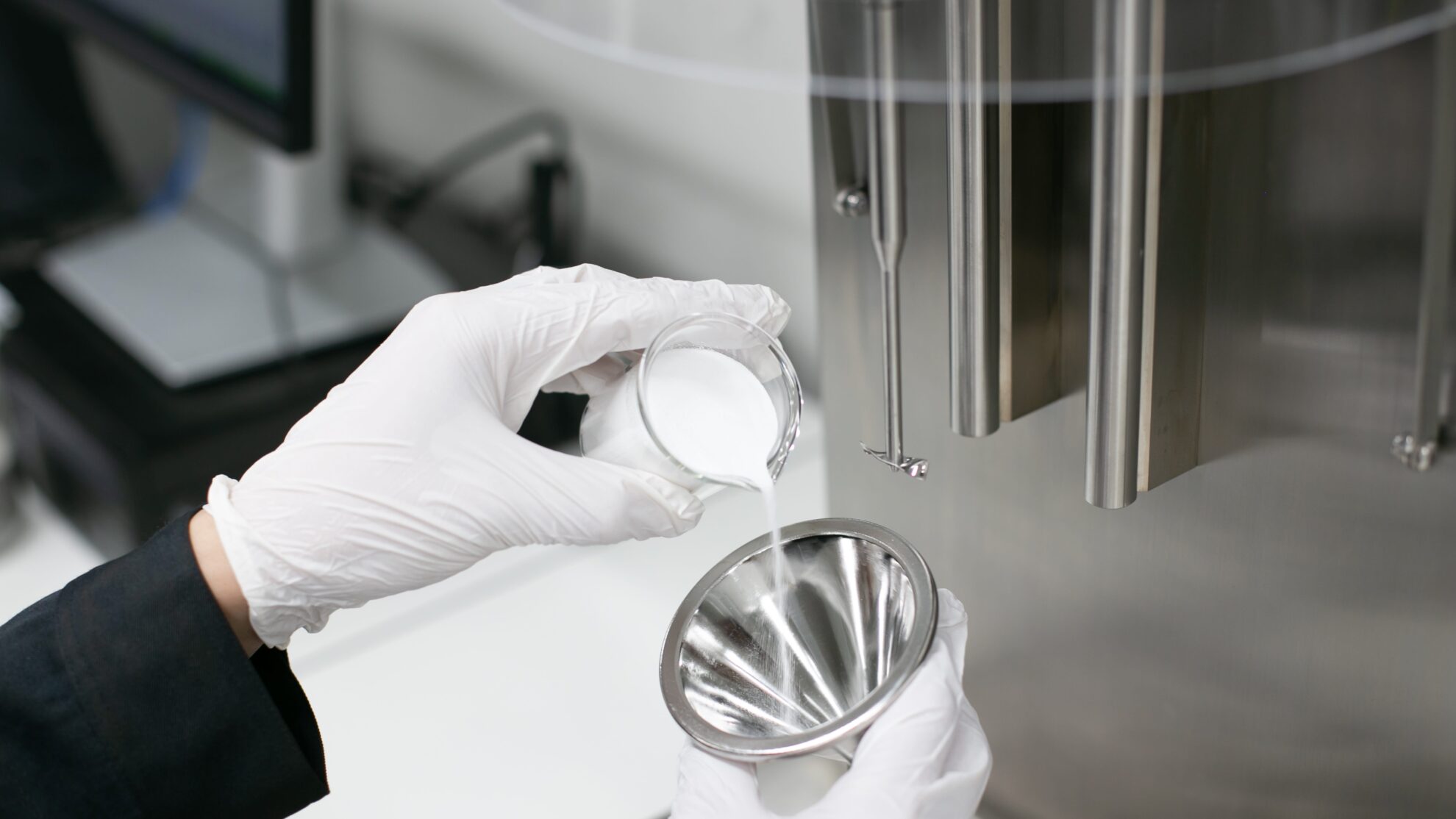

フリーズグラニュレーターは、スプレードライヤーと同様に、連続式のプロセスにおいて、液体材料の噴霧液滴に表面張力が作用することから、球状の凍結体が得られます。後工程の凍結乾燥時においても、形状が維持されることで、流動性の優れた粉体となります。凍結乾燥後に粉砕、混合する場合は、粉体は粉砕品であるため不均一の異形粒子になります。また、粉砕時の摩擦による物理的なダメージによって品質が劣化します。加えて、凍結乾燥、粉砕処理、混合処理はそれぞれバッチ処理であることから、製造工程が増え、設備の導入費用や製造コストが高くなります。

瞬間的に凍結体を作るため、偏析の無い均質な粉体になる

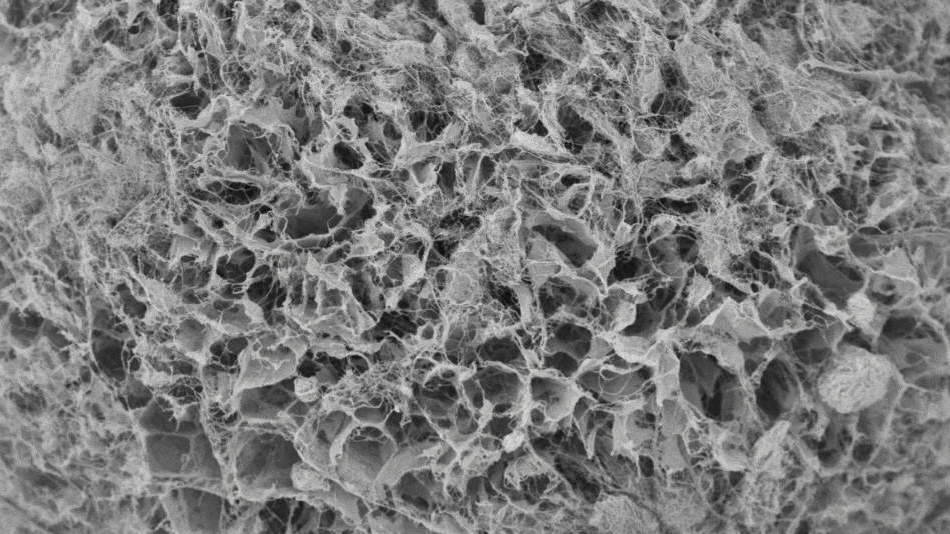

凍結乾燥後に粉砕、混合する場合は、フリーザーによる予備凍結に時間を要します。そのため、菌体の場合は、その間に生成される菌の代謝物による損傷リスクが残ります。また、他の食品・医薬品の場合は、凍結時に比重差による原料偏析が起こり、均質性が低下します。特に、固体粒子が含まれている場合は、沈降による偏析も起こります。一方、フリーズグラニュレーターは、比表面積が増大した微細液滴を瞬間的に凍結させるため、原液が偏析することなく、凍結体の構造が保持されます。後工程の凍結乾燥においても、物質の移動・収縮が極めて少ない状態で溶媒を昇華させるため、原液に近い均質な分散状態を保持した造粒体になります。

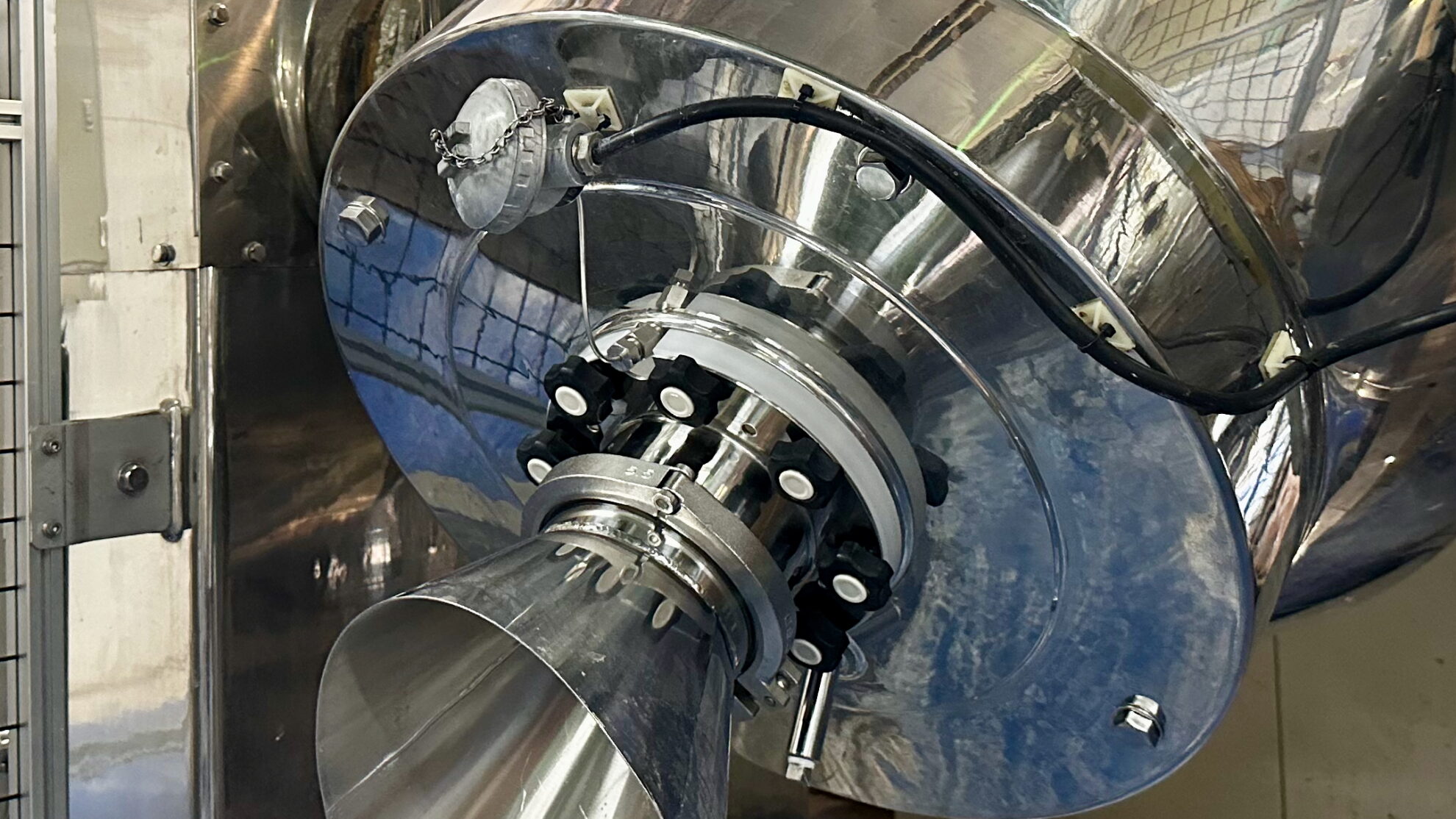

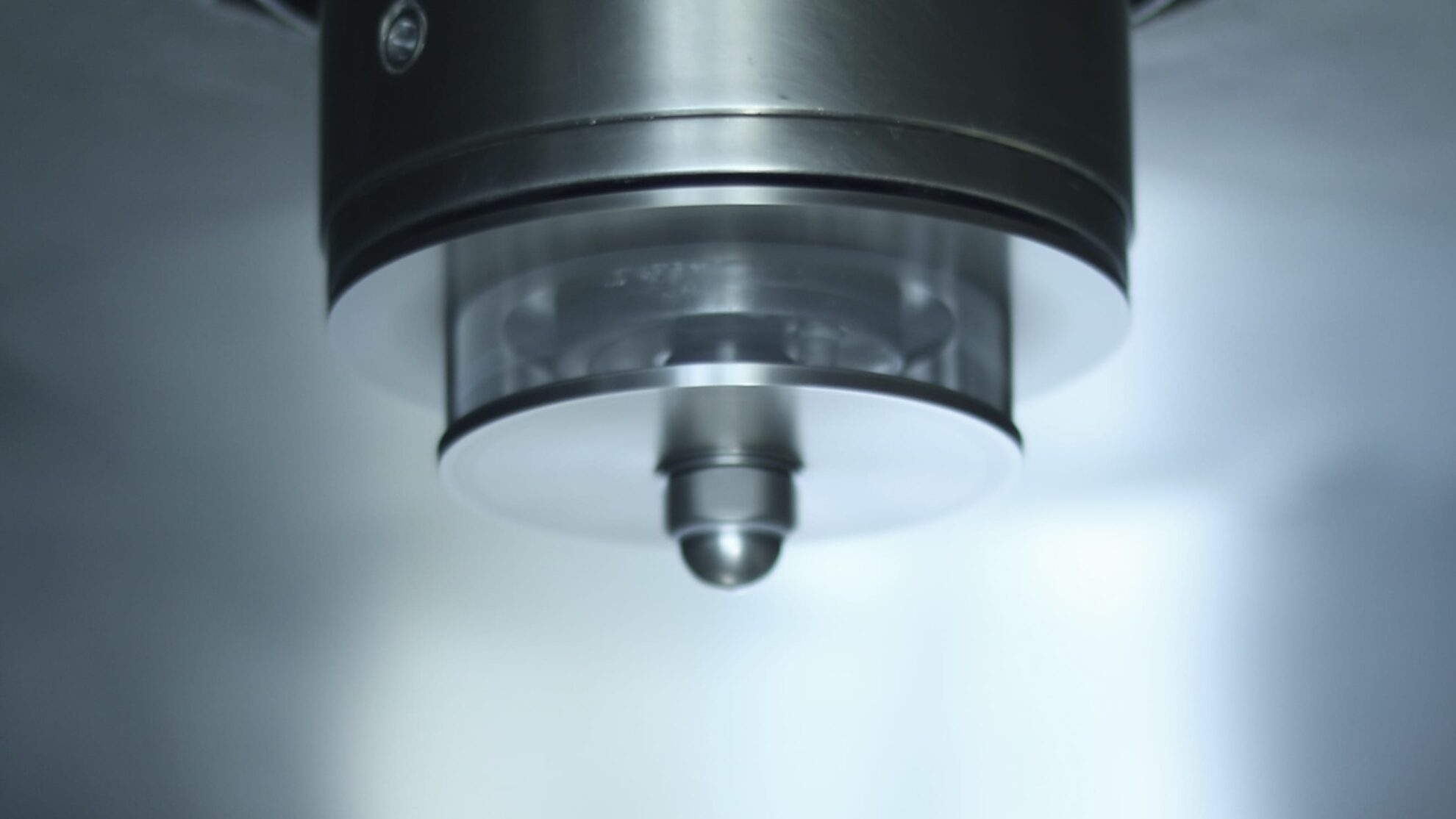

フリーズグラニュレーション法で得られる造粒体は、球形で流動性に優れ、低密度で高い均質性を保持することが可能です。造粒体は10~500µm程度の粒度範囲において制御が可能で、スプレードライ法と同等以上のタップ密度が得られます。また、高温の乾燥プロセスとは異なり、原料への熱影響が無く、また酸化を最低限にとどめることが可能です。液体噴霧方式は、当社の最新型フリーズグラニュレーター CS220の場合は、スプレードライヤーと同様にロータリーアトマイザーおよび各種ノズル方式から選定することが可能です。噴霧方式を選定する際は、噴霧液滴径だけではなく、物理的な接触および摩擦による影響も考慮にいれます。

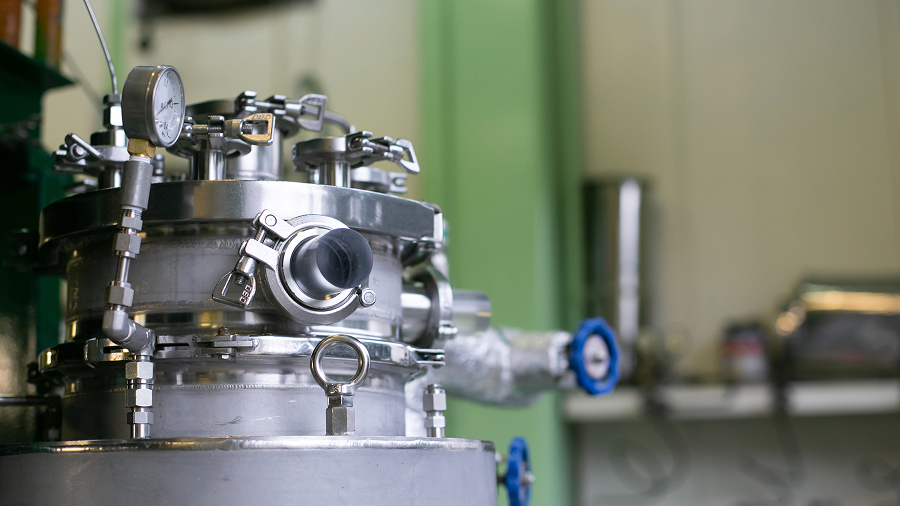

フリーズグラニュレーターで製造した凍結体は、回転式フリーズドライヤーによって凍結乾燥を行います。回転式フリーズドライヤーは、乾燥チャンバーが回転することにより、凍結体が短時間で均質に乾燥します。一般的な棚型凍結乾燥装置と比較した場合、乾燥時間を50%以上短縮することが可能です。シンプルな構造で、凍結体の仕込みや乾燥品の取り出し、洗浄を容易に行えます。スケールアップによる大型機の設計も可能です。また、フリーズグラニュレーターの製品回収部に複数台配置して連結することにより、連続式に近づけた製造を行うことが可能です(準連続式プロセス)。

凍結造粒法は、新しい製造プロセスであることから、アプリケーション事例はまだ多くありませんが、現在スプレードライヤーで生産している製品は、フリーズグラニュレーターを採用することによって、品質の向上が見込める可能性があります。噴霧乾燥法と比べて熱影響が無く、また低密度で均質な中実顆粒が製造できることから、今後は幅広い産業分野において、製品の品質改善や素材開発に貢献することが期待されます。

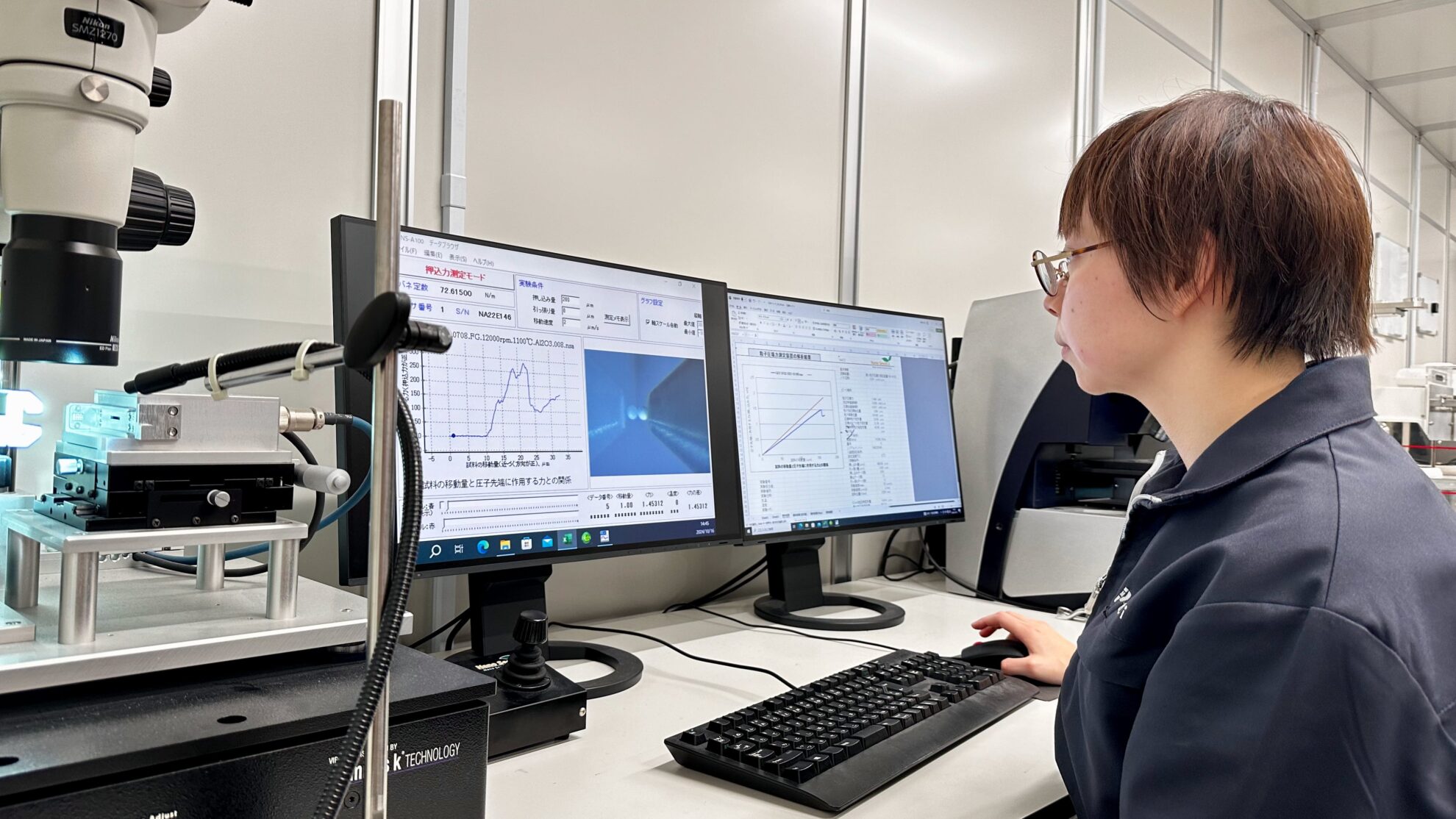

当社は、スプレードライヤー、スプレークーラー、フリーズグラニュレーターの粉体製造だけではなく、前後工程を含めたテスト・分析・測定サービスを提供しています。国内二拠点のパウダーテクニカルセンターおよびASEANパウダーテクニカルセンターの計三拠点において、顧客の課題を解決するために日々運営しています。2023年に新設した第二パウダーテクニカルセンター(PTC2)では、国内最大規模の分析・測定装置を取り揃えています。粉体加工だけではなく、原料調製から分析・評価までワンストップで対応する事が可能です(粉体テスト・分析・測定サービス詳細/粉体委託加工サービス詳細)。

当サービスをご紹介する特設サイトプリス粉ラボを新たにリリースしました。サービスや施設の詳細、また技術資料もご案内していますので、ぜひアクセスしてください。

※掲載している写真は、実際のプロジェクトとは異なり、イメージとして使用している場合があります。