アモルファス(非晶質)とは、分子の周期配列が失われ、結晶構造が認められない無秩序の固体の状態をいいます。アモルファスは、高エネルギー状態にあることから不安定であり、一般に安定状態の結晶へと転移を起こします。医薬品や食品において、アモルファスは溶解性や膜透過性が高いとされており、ドラッグデリバリーシステム(DDS)などの分野において、バイオアベイラビリティの向上を目的として広く利用されています。

DDSは、薬剤の有効成分を、目的の場所に、適切なタイミングで、適切な量を届けることによって薬効を高め、副作用を低減することを目指す技術です。ナノテクノロジーの進展により、物質を原子レベルで加工することが可能になり、キャリアに薬剤を内包して目的の場所まで適切に輸送する技術が進展しています。ナノテクノロジーを使ったDDSの市場規模は、毎年9%のペースで拡大し、2032年に2,000億米ドルに達するという予測もあります。

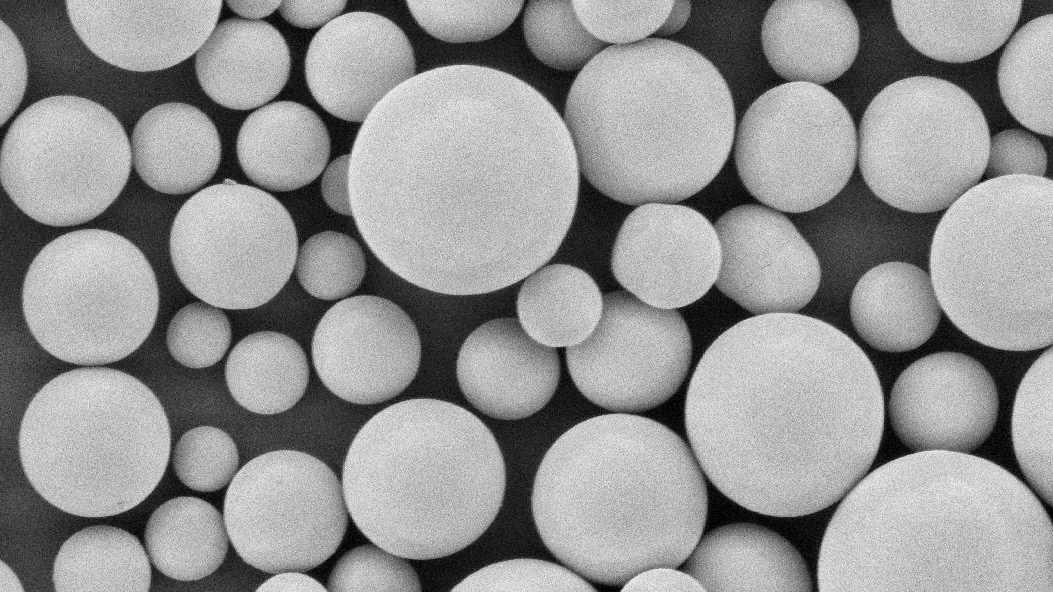

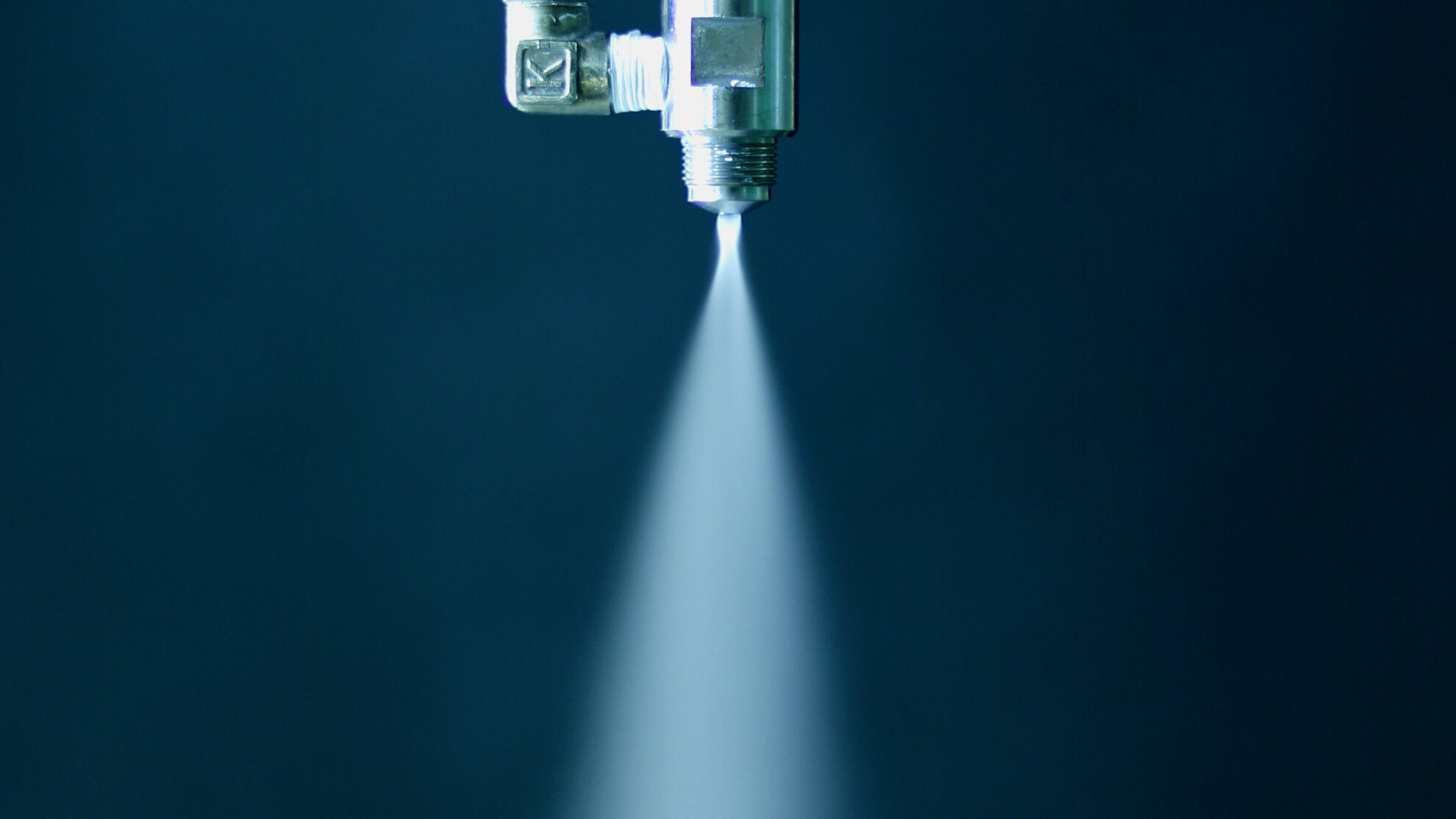

スプレードライ法による粉体化は、アモルファス固体分散体の製造プロセスとして広く使用されています。薬剤や添加剤を溶解した液体を高温気流中に噴霧することにより、瞬時に乾燥させて造粒体を得ることが可能です。スプレードライ法で得られる乾燥粉体は、球形で流動性に優れるため、他の乾燥プロセスと比べてシャープで安定した粒度分布が得られます。また、クローズドサイクルによるスプレードライヤーは、プロセスガスに窒素を使用することにより、有機溶媒も使用することが可能です。スプレードライヤーは、スケールアップが確立されていることから、非晶質複合体(コアモルファス)や難溶解性低分子、原薬、水溶性ポリマーを用いた固体分散体製剤、吸入粉末剤(DPI)、乳糖等の不活性なキャリア粒子の製造方法として実績があります。

コアモルファスは、水溶性ポリマーを使用した従来の固体分散体に代わり、カウンター化合物に有機塩やアミノ酸などの低、中分子化合物を用いて非晶質化した製剤です。カウンター化合物の選択により、吸収性や溶解性等の制御が可能になります。また、スプレードライヤーを用いることによって、粒子形状や密度、外殻の表面状態、内部構造等の精密な制御が可能になります。

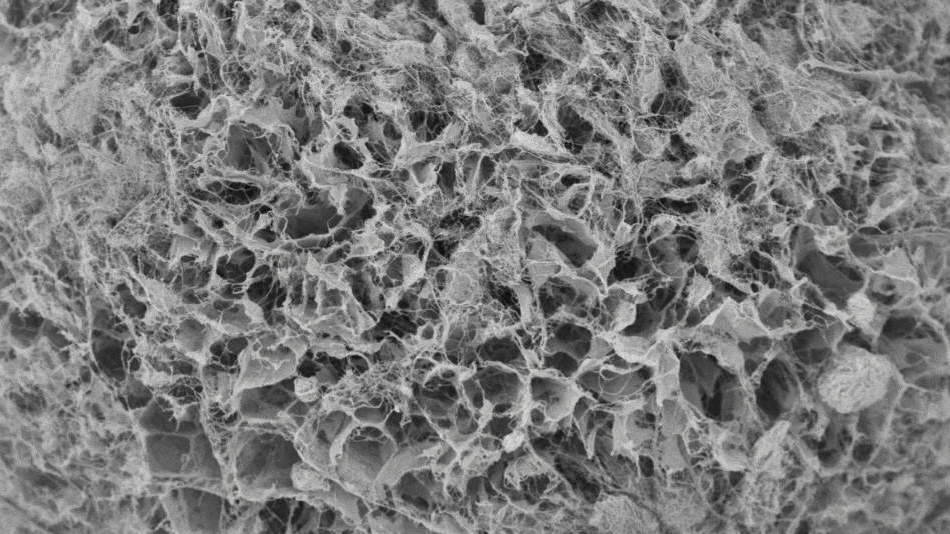

フリーズグラニュレーション法は、液体を低温環境下に噴霧することによって瞬間的に凍結させ、その凍結した造粒体を凍結乾燥工程で昇華させることにより、球形で流動性に優れた造粒体を製造することが可能な粉体造粒プロセスです。2019年に、当社が世界初の乾式冷却方式によるフリーズグラニュレーター(特許)を開発しました。液体噴霧方式は、スプレードライヤーと同様に、ロータリーアトマイザー、二流体ノズル、超音波ノズル等を使用することが可能です。プロセスは、液体を噴霧し、急速に冷却させて凍結体を得る凍結工程と、回収した凍結体をフリーズドライヤーで凍結乾燥し、乾燥粉体を得る乾燥工程の二段の組み合わせによる粉体製造法となります。凍結工程は連続式のプロセスである一方、凍結乾燥工程はバッチ式となります。後段であるバッチ式の凍結乾燥工程のデメリットを解消するために、回転式フリーズドライヤーを複数台配置し、前段のフリーズグラニュレーターと順番に接続することにより、連続式に近づけた製造を行うことが可能です(準連続式プロセス)。

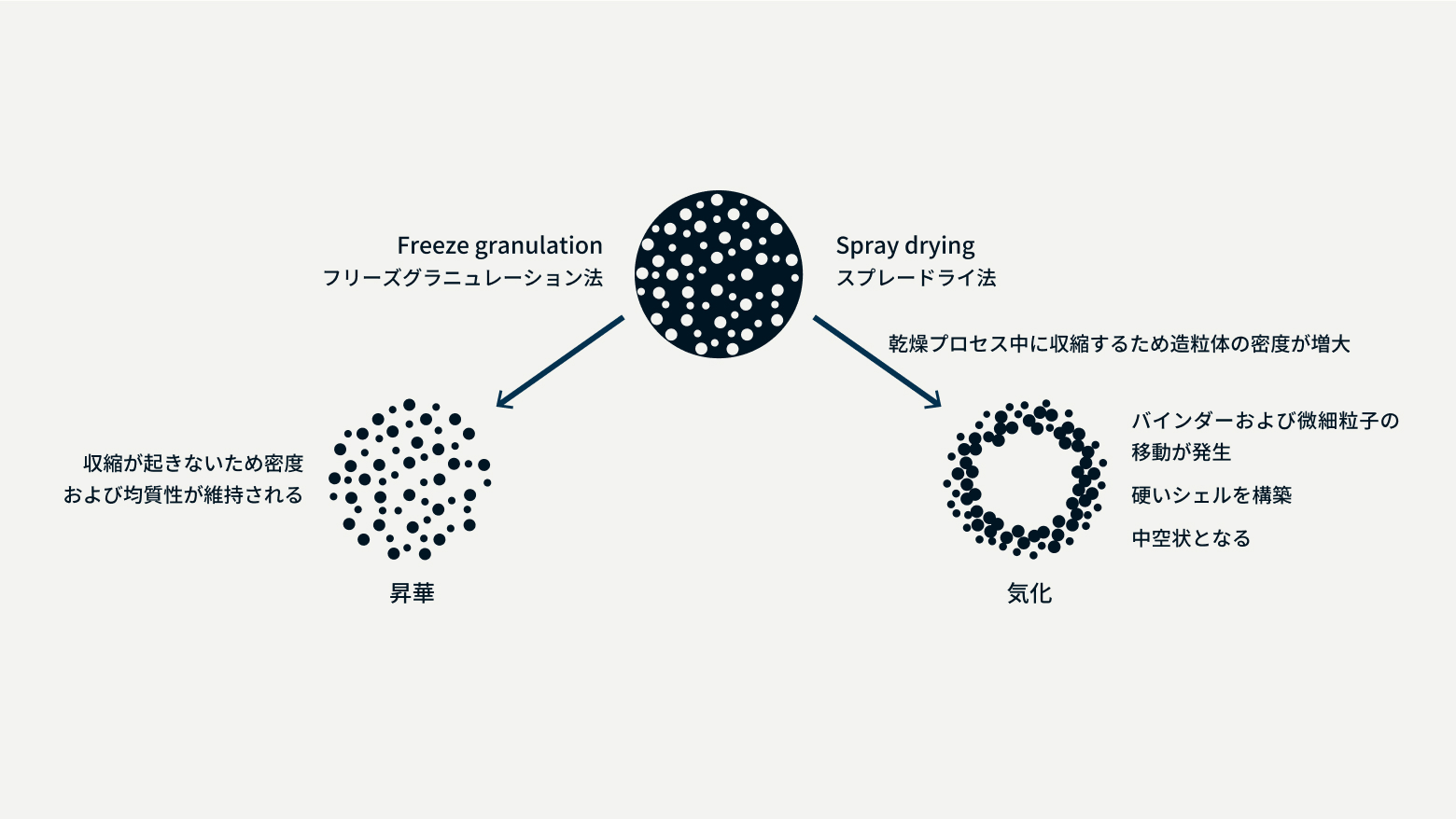

スプレードライ法とフリーズグラニュレーション法の比較

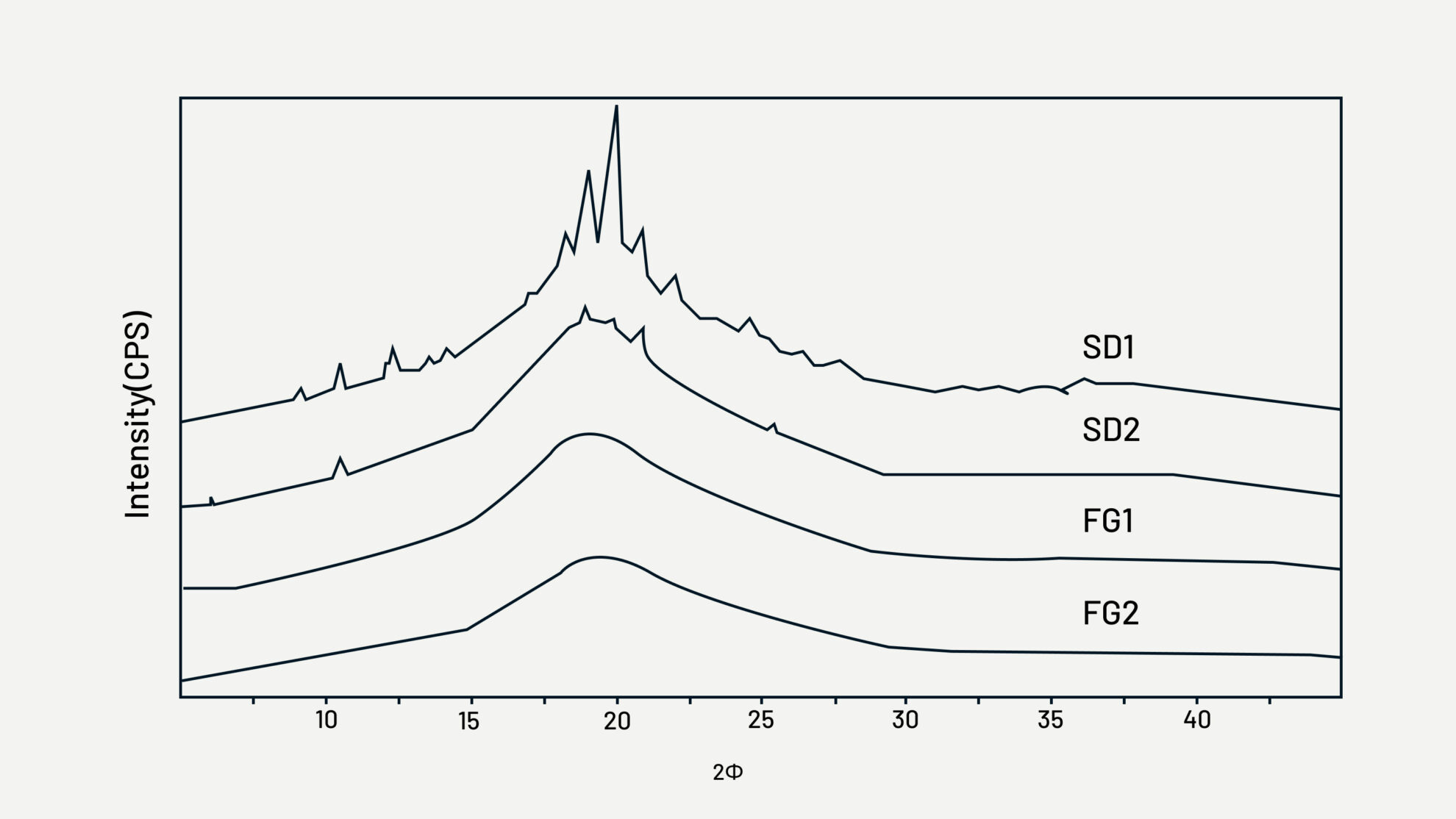

乳糖水溶液の結晶構造比較

フリーズグラニュレーションで得られる造粒体は、球形で流動性に優れ、低密度で高い均質性を保持することが可能です。造粒体は10~500µm程度の粒度範囲において制御が可能で、スプレードライ法と同等以上のタップ密度が得られます。また、高温の熱風乾燥プロセスとは異なり、材料への熱影響が無く、酸化を最低限にとどめることが可能です。右上の図は、当社が以前に行った乳糖水溶液の結晶構造に関する実験結果です。スプレードライ法およびフリーズグラニュレーション法で製造した造粒体をX線回折法で比較しました。スプレードライ造粒体は、結晶構造を示すピークが一定程度あるのに対して、フリーズグラニュレーション造粒体は、より非晶質(アモルファス)であることが確認されました。非晶質固体のX線回折像は、ピークが現われないハローパターンになります。不安定な準安定相の結晶構造であるため、安定形と比べて溶解度や溶解速度等の面において優位といえます。

現在、スプレードライ法は、アモルファス固体分散体の製造プロセスとして広く利用されています。今回の実験では、フリーズグラニュレーション法は、スプレードライよりも非晶質化が容易であることが確認されました。また、フリーズグラニュレーション法は、低温で熱をかけずに乾燥粉体を製造することが可能であるため、熱影響の面においても、アモルファス固体分散体の品質改善が期待されます。

当社のスプレードライヤーは、アモルファス固体分散体の乾燥造粒工程における多数の実績があります。積み重ねた経験と実績から、要求品質を満たした最適なプロセス設計および運転条件設定を行います。乾燥造粒プロセスの諸条件を最適化し、造粒体品質をコントロールする事が可能です。 液体噴霧方式 は、ロータリーアトマイザー、二流体ノズル、一流体加圧ノズル、超音波ノズルから選定可能です。噴霧方式を選定する際には、噴霧液滴径だけではなく、物理的な接触および摩擦による影響も考慮にいれます。また、当社が開発したフリーズグラニュレーターは、スプレードライ製品とフリーズドライ品の粉砕製品の弱点を解決することが可能なプロセスです。凍結造粒技術については、 フリーズグラニュレーション(凍結造粒)とは 、 食品・医薬品における凍結造粒技術の優位性 、 生菌率を高く保持する – 菌体のスプレードライ(噴霧乾燥)とフリーズグラニュレーション(凍結造粒) 等で紹介しています。

当社は、スプレードライヤー、スプレークーラー、フリーズグラニュレーターの粉体製造だけではなく、前後工程を含めたテスト・分析・測定サービスを提供しています。国内二拠点のパウダーテクニカルセンターおよびASEANパウダーテクニカルセンターの計三拠点において、顧客の課題を解決するために日々運営しています。2023年に新設した第二パウダーテクニカルセンター(PTC2)では、国内最大規模の分析・測定装置を取り揃えています。粉体加工だけではなく、原料調製から分析・評価までワンストップで対応する事が可能です(粉体テスト・分析・測定サービス詳細/粉体委託加工サービス詳細)。

当サービスをご紹介する特設サイトプリス粉ラボを新たにリリースしました。サービスや施設の詳細、また技術資料もご案内していますので、ぜひアクセスしてください。

※掲載している写真は、実際のプロジェクトとは異なり、イメージとして使用している場合があります。