触媒は、特定の化学反応の反応速度を変化させる物質です。例えば、2H2+O2→2H2Oという化学反応は、水素ガスと酸素ガスを混合、加熱しても何も起こりませんが、少量の銅(Cu)を入れることにより、CuとCuOの触媒反応サイクルが加わって水が生成されます。化学反応によって反応物を活性化させるには、活性化エネルギーが必要です。触媒を用いることで、反応物の活性化エネルギーを低下させ、特定の化学反応を促進することが可能になります。また、酵素の働きも触媒反応の一つです。糖質を分解する消化酵素で唾液に含まれるアミラーゼやタンパク質を分解するペプシン、油脂を分解するリパーゼ等は、生体触媒と呼ばれています。

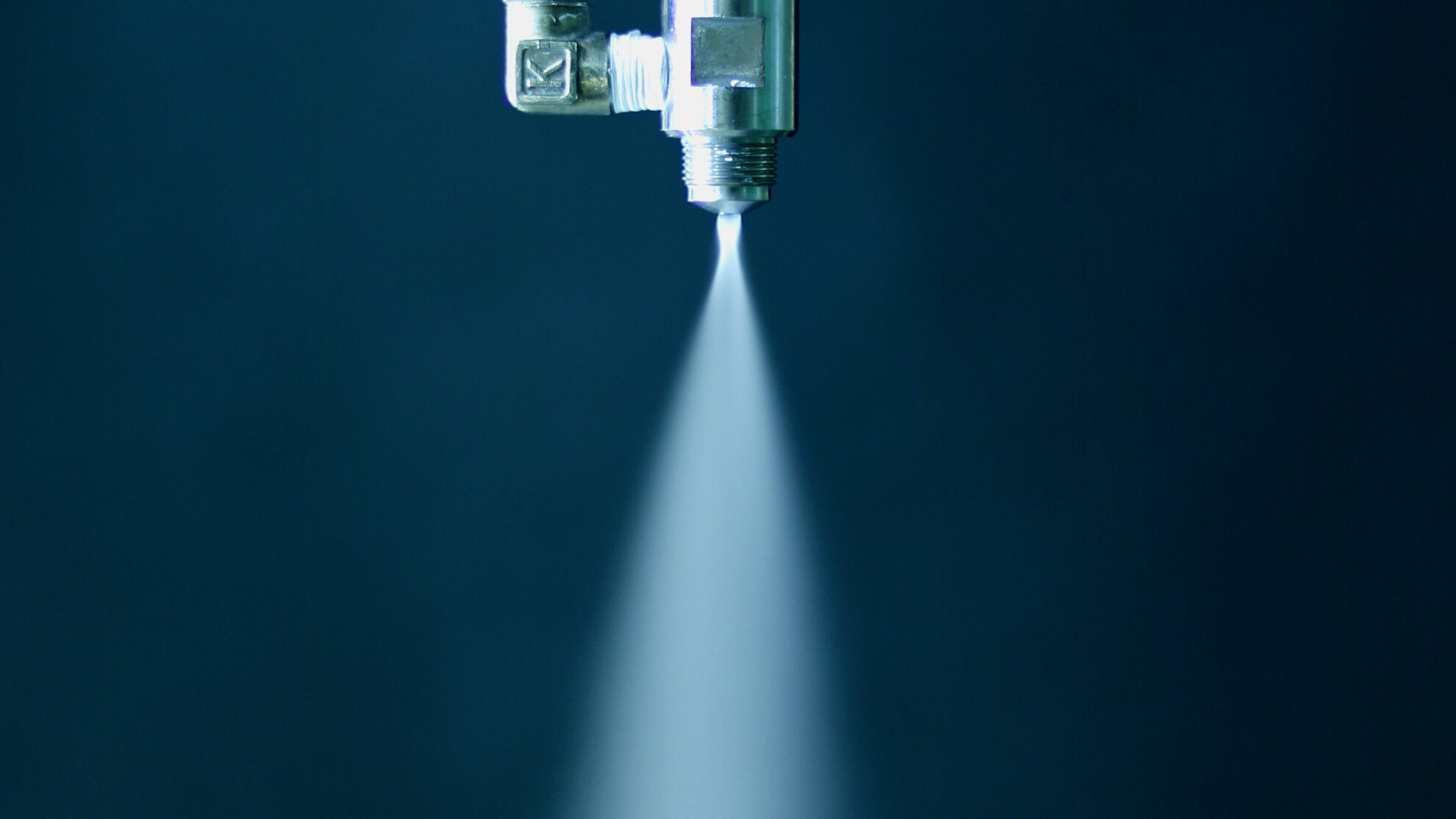

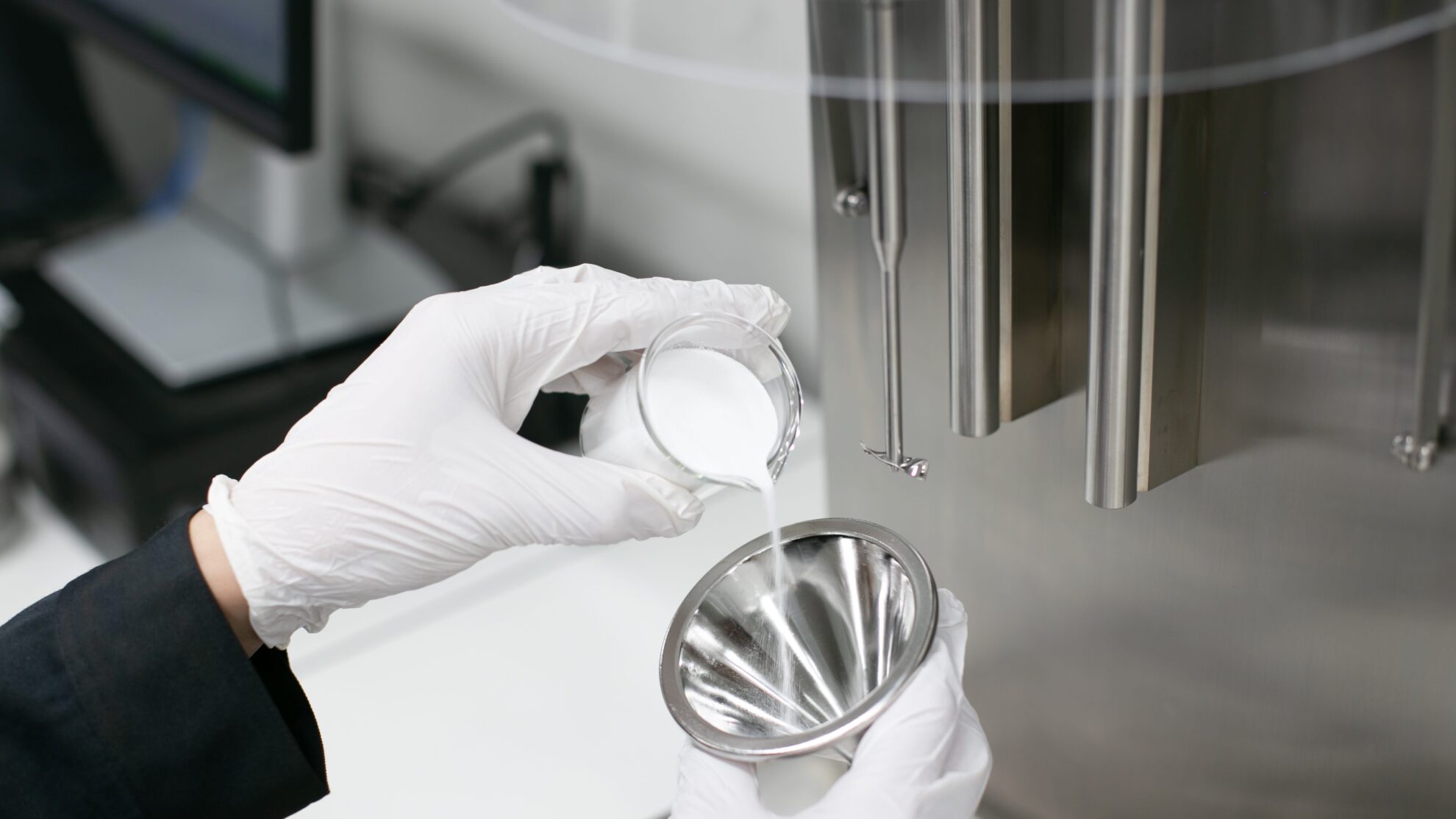

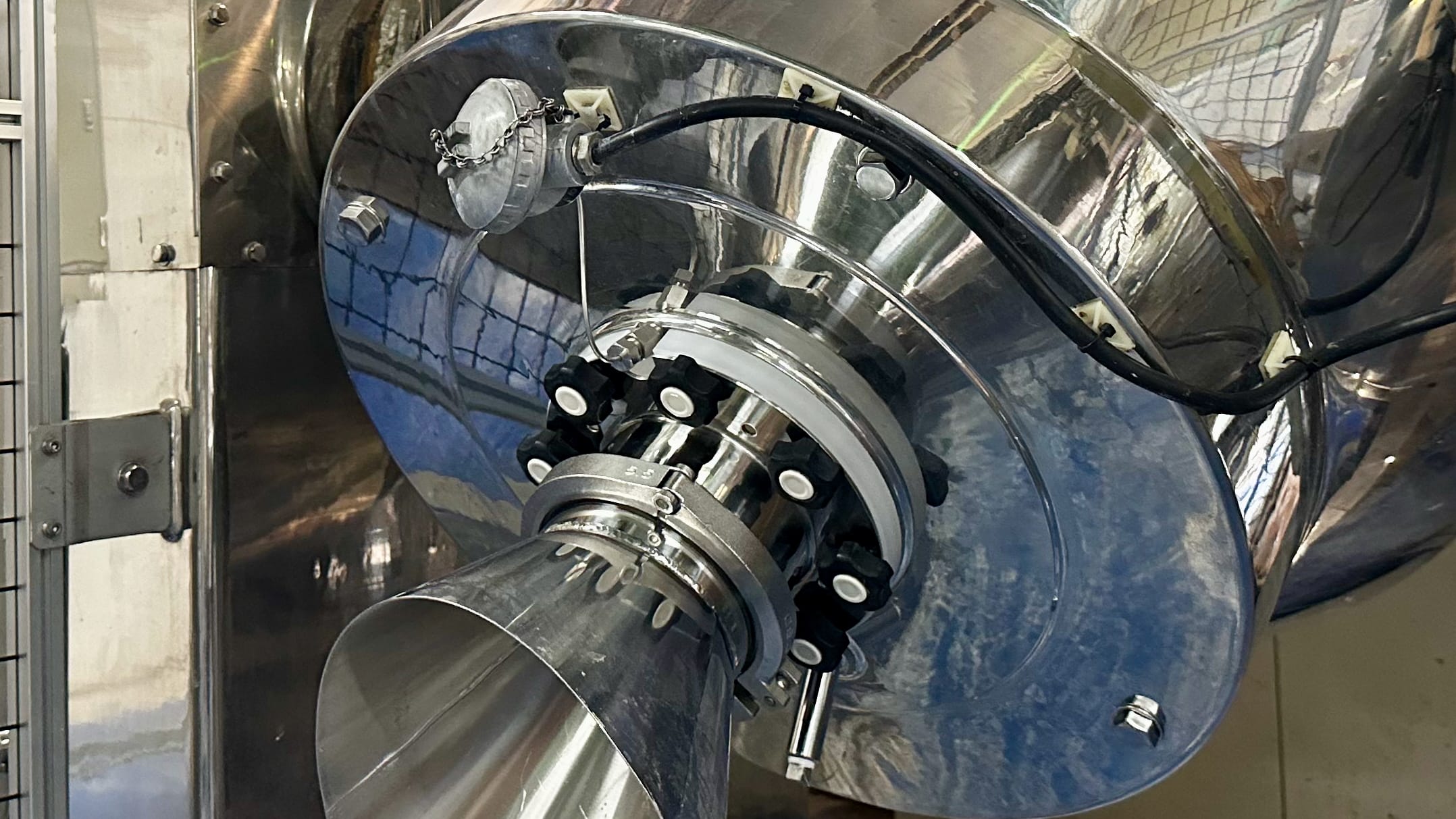

触媒は、均一系触媒と不均一系触媒の2種類があります。触媒の基本的な形態として、均一系は溶液状態で、不均一系は固体状態になります。均一系は、水溶液中のイオンのように、触媒と反応物の境界が無い状態です。均一系は、触媒が反応物中に均一に混ざっているため反応の制御が容易になる反面、反応後に触媒を取り除くのが難しいという欠点があります。不均一系は、固体と気体のように、触媒と反応物の境界がある状態です。不均一系は、固体状態であることから分離しやすいという利点があります。例えば、スプレードライを用いて乾燥造粒を行い、固体を分離することが可能です。不均一系固体触媒の調製には、沈殿法や水熱合成法、含侵法等があります。これらの調製法は、溶液状態であることが多く、後工程において乾燥処理が必要となります。乾燥工程にスプレードライヤーを使用することで、高品質の造粒体を連続的に生産することが可能になります。

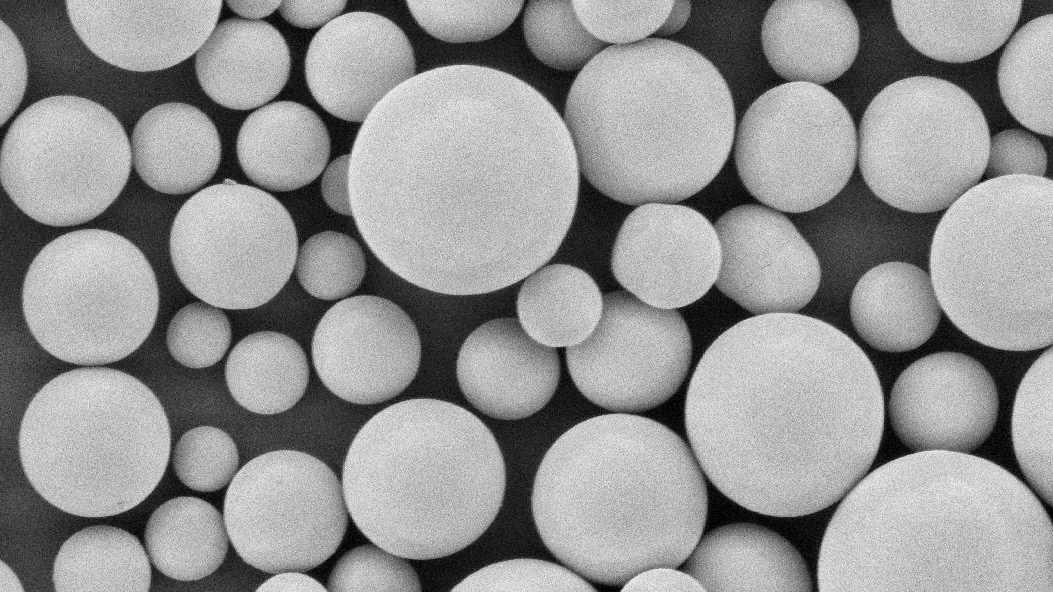

スプレードライ法による造粒体は、球状で流動性に優れ、他の乾燥方式と比べてシャープで安定した粒度分布が得られます。そのため、ハンドリング性や金型への充填性が良い、高い流動性の造粒体を生産することが可能です。また、選定する噴霧方式や噴霧条件により、粒子径や形状、密度等において、きめ細やかな粒子設計を行うことが可能です。粒子径はシングルμm~200 μm程度の範囲で制御します。粒子径を小さくする場合は、比表面積を増加させることができる反面、ハンドリング性は低下します。反対に、粒子径を大きくする場合は、比表面積は減少しますが、ハンドリング性は向上します。当社は、複数の特許技術を含む様々な噴霧技術により、目的に応じた粒子設計を行うことが可能です(液体噴霧方式の選定はこちら)。

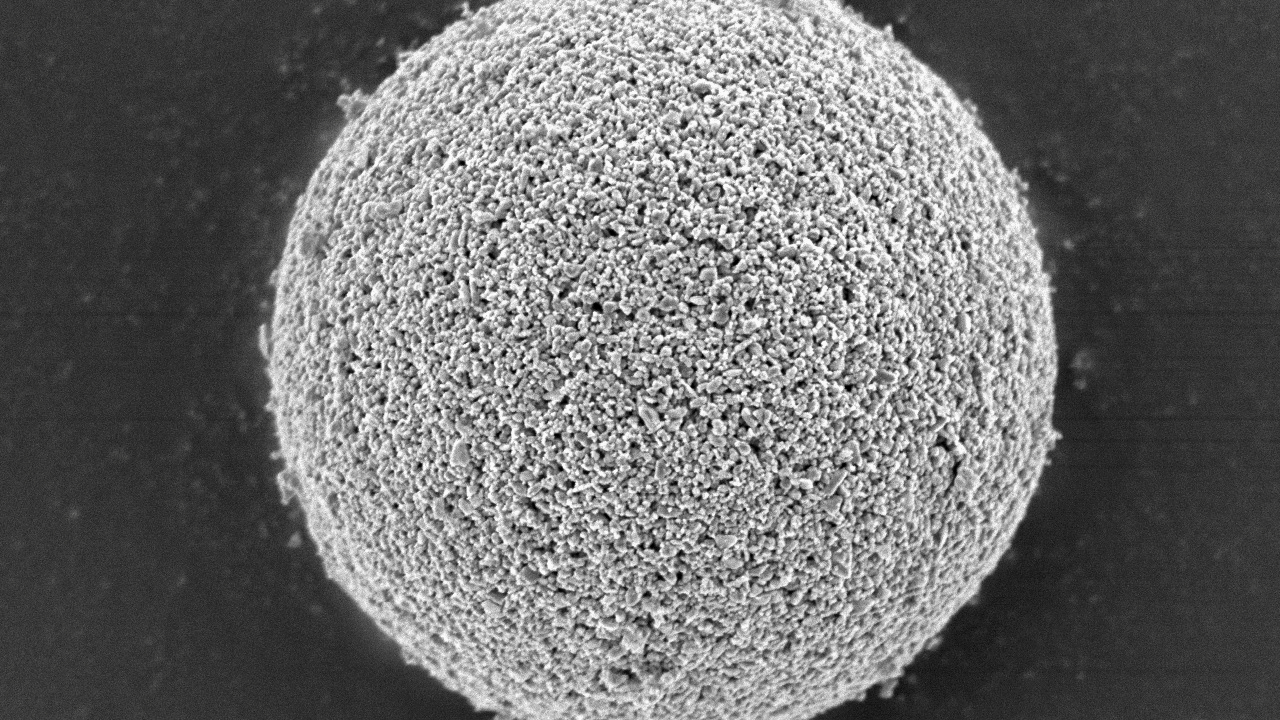

スプレードライヤーは、触媒の担体製造にも使用されています。担体は、触媒成分を固定する土台となる物質です。担体は、比表面積の増大や機械的強度の向上等、様々な役割を担います。担体材料としては、Al2O3やSiO2、CeO2、TiO2、ZrO2、ゼオライト、活性炭等があります。スプレードライ法は、担体と担持する活性物質との混合物、あるいは担体のみであっても、用途に応じた生産を行うことが可能です。触媒の品質を決める要素としては、活性や耐久性があります。触媒活性が高いほど、使用量を抑えることができ、制御も容易になります。また耐久性が高いほど、製品寿命を延ばすことにつながります。当社では、スプレードライによって得られた触媒粉体の特性について、様々な分析、評価を行うことが可能です。

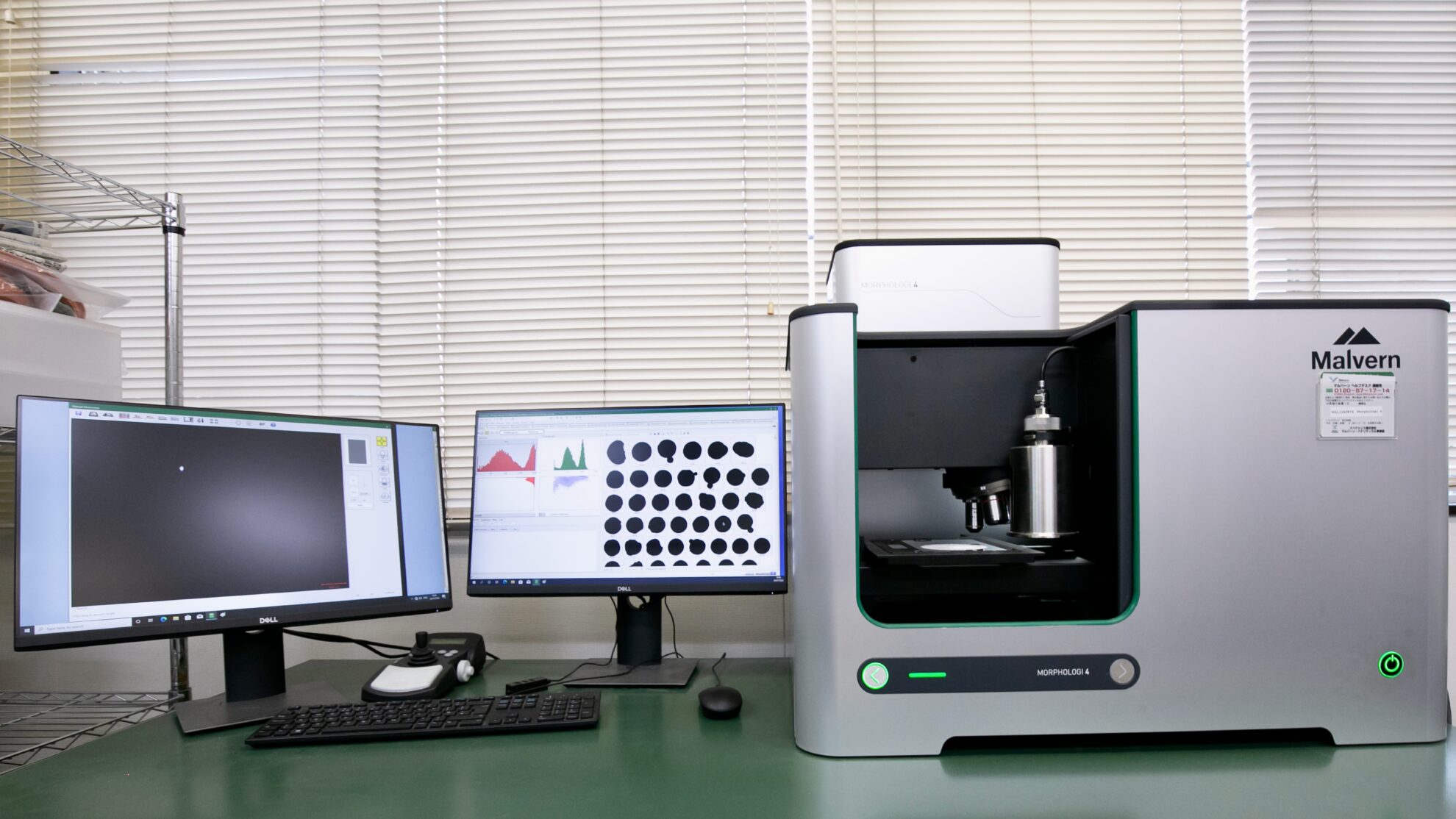

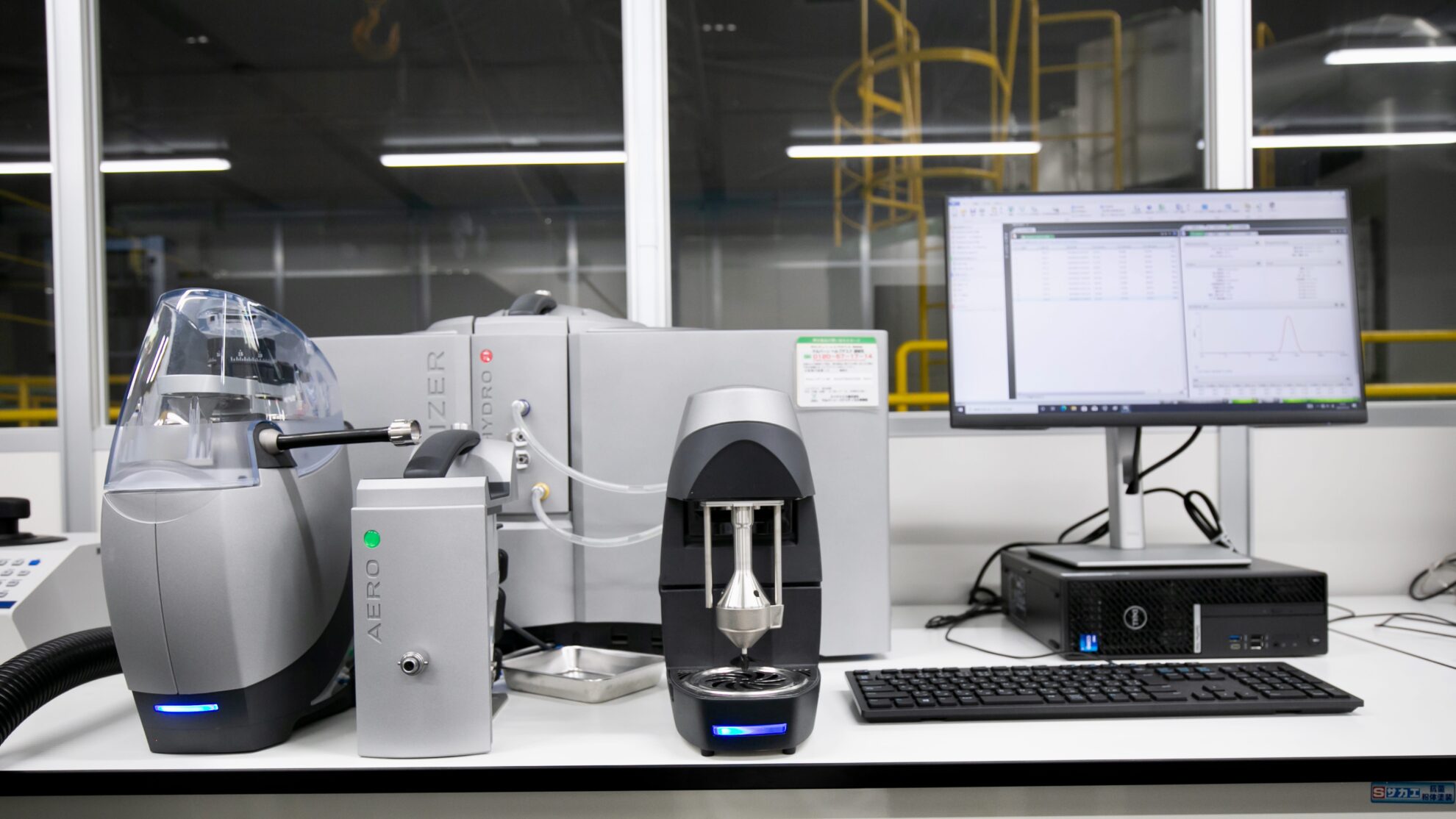

造粒体の粒度分布や形状は、複数の画像解析装置およびレーザー回折装置による分析を行っています。画像解析装置では、撮像した個々の粒子から、粒度分布や円形度等の形状分析および輝度分析を行うことが可能です。リアルタイムレーザー回折式粒度分布測定機を用いて、インラインによる動的な粒度分布解析を行うことも可能です。加えて、粒子表面を観察するためにSEMを使用します。

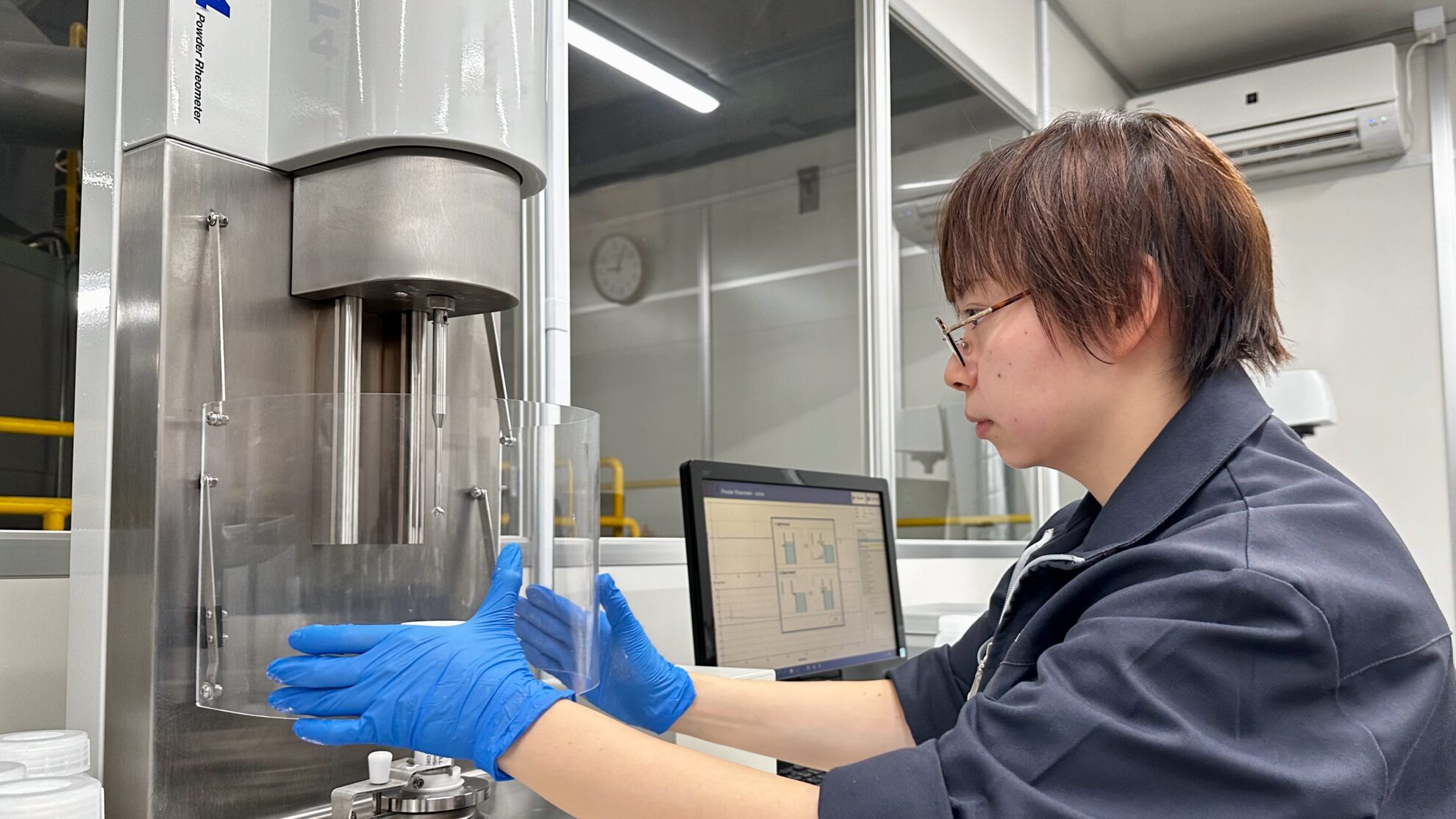

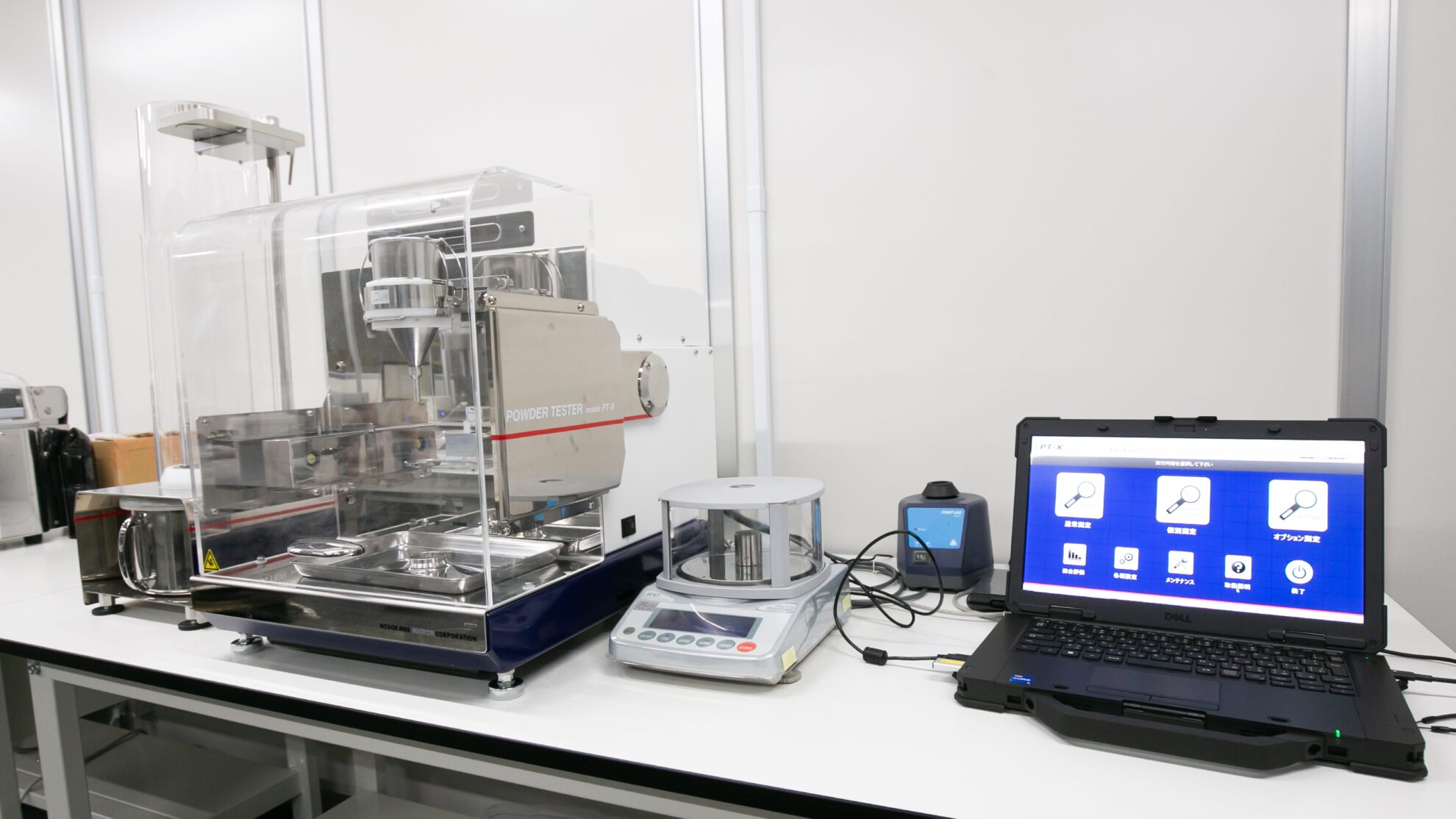

粉体の流動性は、粉体特性評価装置とパウダーレオメーターを使用します。流動性評価の伝統的な手法である安息角、かさ密度、Carrの流動性指数に加えて、実際に粉体を流動させ、動的な環境下において、実際の挙動に近い状態で試験を行うことが可能です。レオロジーの動的評価は、流動している粒子同士の摩擦による崩壊性も確認することができるため、成形工程における金型への充填性やハンドリング性の評価が行えます。

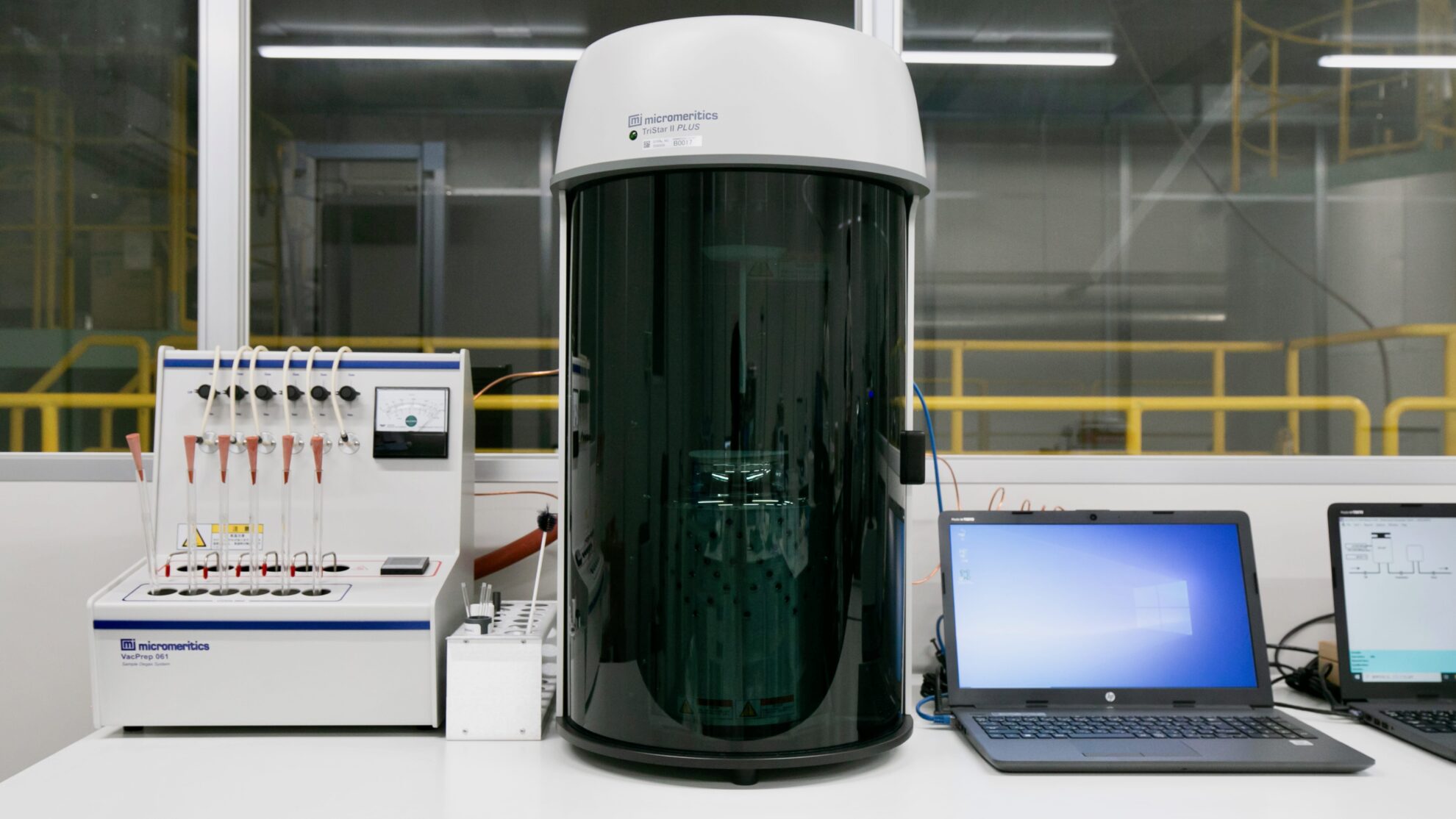

造粒体の比表面積や密度を分析することも重要です。触媒にとって比表面積は重要な要素であるため、スプレードライ後の粉体評価としては必須の測定項目といえます。ガス吸着法にもとづく定容法によって、比表面積と細孔分布を測定します。また、気体置換法により、乾式で真密度と粒子密度の測定を行うことも可能です。その他、粒子の強度を測定する微小粒子圧壊力測定を行うこともあります。単一の粒子を物理的に圧壊することによって強度を測定します。

原料調合についてもスプレードライ後の粉体物性に影響を与えるため、液体材料としての評価を行うことも重要です。スラリーの場合は、湿式レーザー回折法を用いて粒度分布測定を行います。液体材料を循環させて粒度を測定することにより、時間経過に伴う凝集性の変化や、崩壊性、再分散性の評価を行うことも可能です。湿式レオメーターを用いたレオロジー評価も行います。粘弾性やせん断応力、凝集・分散安定性、チキソトロピーやダイラタンシー特性、降伏点等の動的な流動挙動を評価します。

このように、触媒活性試験に限らずに、粉体特性を多角的に評価することによって、新たな発見や洞察を得ることが可能となります。

当社のスプレードライヤーは、触媒の噴霧乾燥工程における多数の実績があります。積み重ねた経験と実績から、要求品質を満たした最適なプロセス設計および運転条件設定を行います。スプレードライヤープロセスの諸条件を最適化し、粉体品質をコントロールする事が可能です。また、当社が開発したフリーズグラニュレーターは、スプレードライ製品およびフリーズドライ品の粉砕製品の弱点を解決することが可能なプロセスです。凍結造粒技術については、フリーズグラニュレーション(凍結造粒)とは、アモルファス(非晶質)固体分散体 – スプレードライ(噴霧乾燥)とフリーズグラニュレーション(凍結造粒)、ナノファイバーの分散性向上 – CNFとCNTのフリーズグラニュレーション(凍結造粒)等で紹介しています。

当社は、スプレードライヤー、スプレークーラー、フリーズグラニュレーターの粉体製造だけではなく、前後工程を含めたテスト・分析・測定サービスを提供しています。国内二拠点のパウダーテクニカルセンターおよびASEANパウダーテクニカルセンターの計三拠点において、顧客の課題を解決するために日々運営しています。2023年に新設した第二パウダーテクニカルセンター(PTC2)では、国内最大規模の分析・測定装置を取り揃えています。粉体加工だけではなく、原料調製から分析・評価までワンストップで対応する事が可能です(粉体テスト・分析・測定サービス/粉体委託加工サービス詳細)。

当サービスをご紹介する特設サイトプリス粉ラボを新たにリリースしました。サービスや施設の詳細、また技術資料もご案内していますので、ぜひアクセスしてください。

※掲載している写真は、実際のプロジェクトとは異なり、イメージとして使用している場合があります。