うま味成分であるグルタミン酸、イノシン酸、グアニル酸を中心に、アミノ酸は様々な形で利用されています。うまみ調味料としての利用はもちろんのこと、食品や飲料、健康食品における調味および成分強化、保湿作用を利用した化粧品原料、医薬品原料、細胞培養における培地、化学品原料、肥料、飼料としても使われています。アミノ酸は、主として微生物を用いた発酵法により作られます。アミノ酸の研究や小ロットの製造工程においては、当社の振とう培養プロセスも使用されています。

複合調味料は、うま味成分に加えて、動物や植物から抽出して得られる天然成分や、化学的に合成された化合物を調合して作られます。砂糖と塩からはじまり、発酵調味料である醤油や味噌、中国のXO醤、ナンプラーやヌクマム等の東南アジアで親しまれている魚醤、酢や西洋ビネガー、ごま油やラー油などの油調味料、またオイスターソースやチリソース、ケチャップ、マヨネーズなど、様々な材料があります。加えて、牛肉・豚肉・鶏肉等の畜肉調味料や魚介調味料、野菜調味料、チーズ等の乳製品調味料、植物タンパク調味料などもあります。これらの調味料には、水溶性、油溶性、乳化状の液体と粉末があります。粉末は、液体と比べて質量と体積が減少するため、輸送コストをおさえることができます。また、乾燥品であることから、長期間保存することが可能です。乾燥粉末は、チキン、ビーフ、ポークエキスパウダー等の畜肉系や魚介系、野菜系、果実系、甘味系等があります。また、それらをブレンドし、様々な複合調味料が作られています。

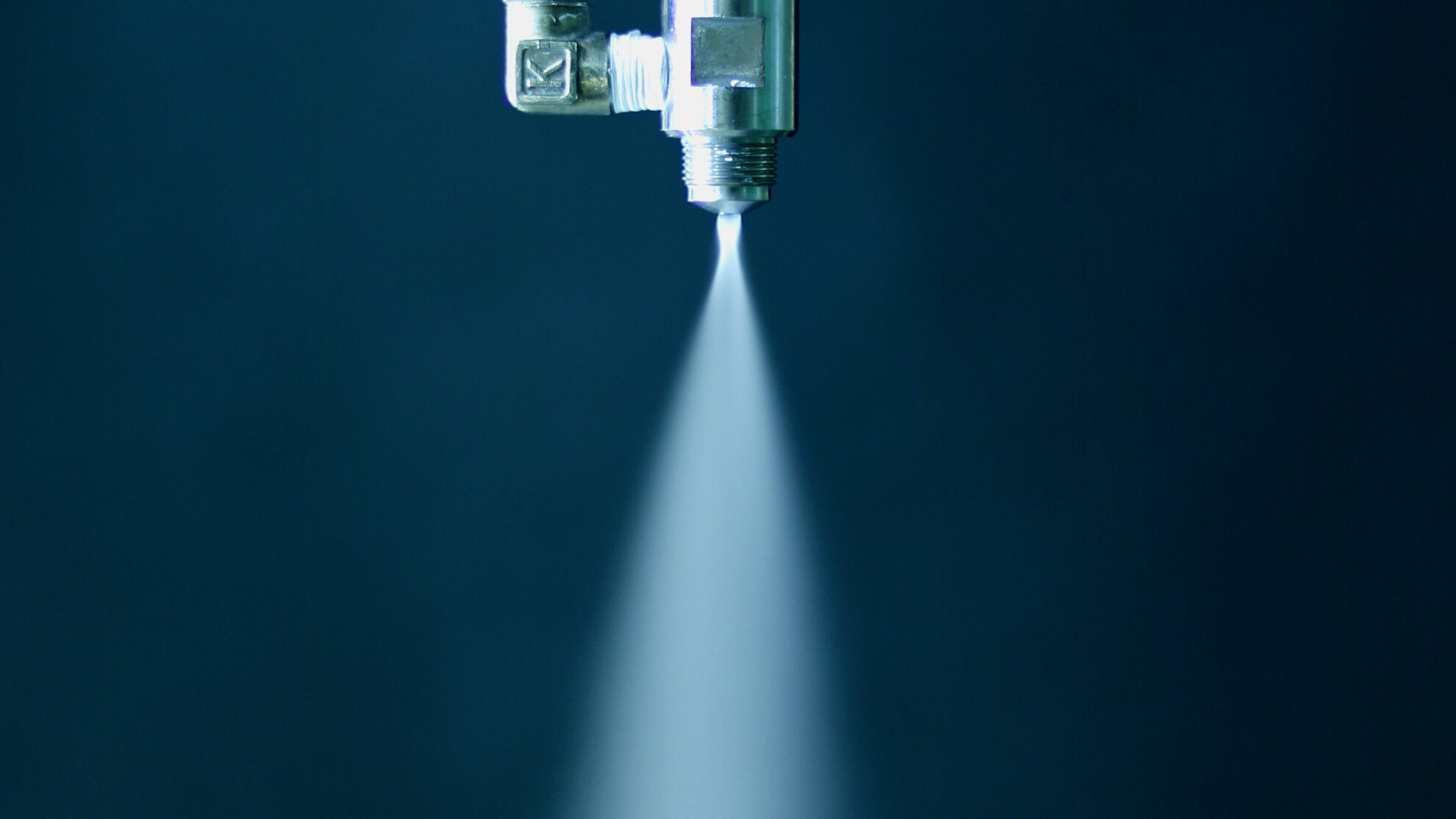

アミノ酸や調味料の粉末化工程では、スプレードライヤーが使用されています。調合した原料液を低温で噴霧乾燥します。スプレードライヤーは、連続式の乾燥造粒プロセスであるため、濃縮、粉砕、混合といった工程を省略することが可能です。

原料には、糖やアミノ酸などの低分子成分が多く含まれているため、乾燥時においては、熱劣化を防止するプロセス設計が必要です。スプレードライヤーは、他の乾燥プロセスと比較した場合、乾燥に要する時間が短く、熱影響の少ないプロセスといわれています。しかし、素材の熱変性が懸念される場合は、スプレードライヤーの乾燥温度やプロセスガス量等の運転条件を適切に設定する必要があります。吸湿性の高い成分が多く含まれる場合は、プロセス内における製品付着を適切に防止する必要があります。具体的には、プロセスガスの全部または一部に除湿空気を導入します。加えて、乾燥チャンバーにエアスイーパーあるいは除湿エアラインを設置することがあります。また、粉体回収ラインの温度と湿度を適切に設定することも重要です。例えば、粉体の空気輸送時に、製品回収ラインの除湿エア量と温度、また輸送距離を最適化することにより、回収時における粉体品質を一定にする方法があります。酸化防止対策としては、添加剤の付与による原料液の調整以外にも、スプレードライヤーのプロセスガスに不活性ガスを使用することによって、プロセス面から酸化を防止することが可能です。

アミノ酸と調味料の噴霧乾燥は、粉体に熱変性やメイラード反応を生じさせず、また風味を保持した上で、適切な含水率を維持する必要があります。そのため、一般に乾燥温度を低く設定して、穏やかに乾燥させます。低温の運転条件の場合は、液体が緩やかに乾燥するため、かさ密度が高くなる傾向があります。高温条件では、液滴が短時間で乾燥するため、粒子の外殻形成が早まります。そのため、液滴の内部蒸発による粒子の膨張や破裂、中空化が生じることがあります。含水率については、低温条件が高く、高温条件が低くなります。液体噴霧方式は、ロータリーアトマイザー、二流体ノズル、一流体加圧ノズル、超音波ノズルから選定します。噴霧方式を選択する際は、噴霧液滴径だけではなく、物理的な接触および摩擦による影響も考慮にいれます。

原料については、濃度や添加剤の有無、またその添加量が主要な指標となります。原液濃度を高くすると、単位時間当たりの蒸発水分量を下げることができるため、生産効率が上がります。一方、原液濃度は、製品の粒度や密度に影響するため、適切な値を決定する必要があります。添加剤の種類や添加量を調整することによって、風味成分の残留率や、粉末の溶解性等を制御します。また、トレハロースや環状オリゴ糖のシクロデキストリン等を添加し、アミノ酸の苦味など、特定成分のマスキングや安定化、風味改善を行うこともあります。

揮発性の成分は、通常は低沸点であるため、噴霧乾燥時に蒸発してしまいますが、マルトデキストリンやシクロデキストリン、オリゴ糖類等を添加することによって、成分を残存させることが可能です。例えば、シクロデキストリンは、疎水性の空洞内に、揮発性成分の分子を包接することで、噴霧乾燥時における成分の散失を低減することが可能です。そのため、製品の風味成分の徐放化に効果があります。また、粉末酒などのアルコール含有粉末も同様に、被覆性を持つ添加剤を適切な濃度で添加し、低温で噴霧乾燥することによって、高いアルコール残存率を保持した粉体を製造することが可能です。高品質の粉末酒は、再び水に溶解した際に、アルコールだけではなく、液体酒が持つ風味も復元することが可能です。

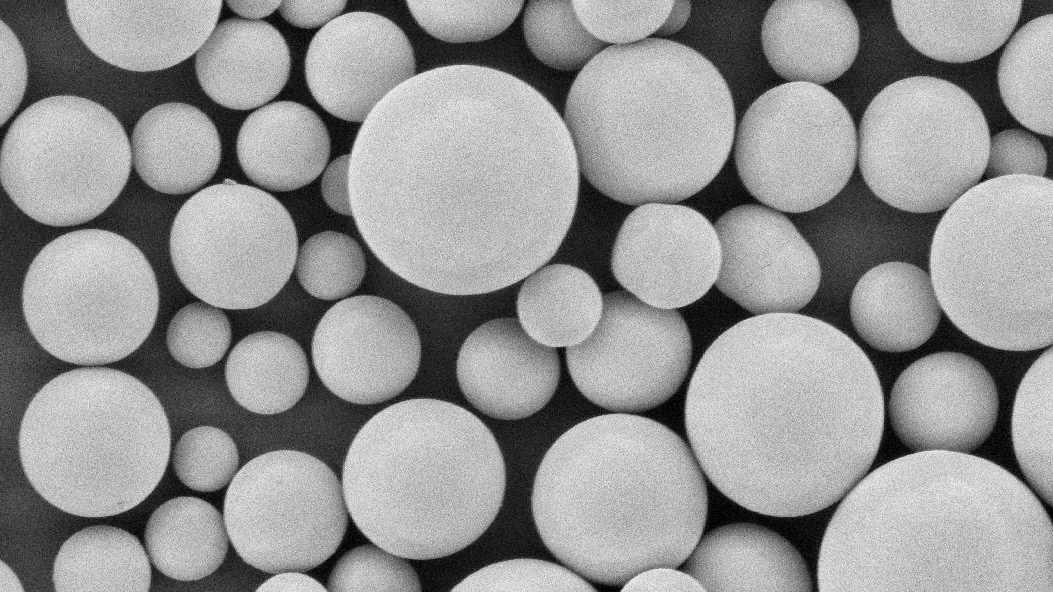

スプレードライは、一般に乾燥時に溶媒が液滴の表面から蒸発すると同時に、内部の水分が表面に移動することで、液滴全体が収縮します。水分の移動と同時に、液滴内の固形分が外側に移動しながら粒子構造を形成します。そのため、粒子は外殻の密度が高くなり、内部は低密度あるいは中空状になる傾向があります。また、懸濁液において、液体内に含まれる粒子成分が複数あり、それぞれの粒径や密度が異なる場合は、乾燥時の粒子移動によって造粒体の内部で偏析が生じることがあります。他方、ゼラチンのような水との親和力が高いゲルや結合水の場合は、乾燥初期に液滴表面に皮膜を形成し、液滴が膨張することによって液滴径が大きくなることもあります。原料の物性や乾燥粒子の粒度、密度、内部構造等を把握し、その上で運転条件の適切な制御を行うことが重要です。

粉体製品の品質管理は、風味成分の残留率や色味、粒度分布、かさ密度、含水率が主要なパラメータとなります。これらに加えて、流動性や湿潤性、溶解性、色合い、味覚にかかわる粒子表面特性等を含める場合もあります。粒度については、大きい粒子は流動性が良く、容器に充填されやすいため、かさ密度は高くなります。小さい粒子はその逆となり、かさ密度は低くなります。かさ密度の数値が不安定な場合は、製品充填時の安定性が低下します。含水率は、大きい粒子は比表面積が小さいことから、乾燥時に水分の抜けが悪くなることで、水分値が高くなる傾向にあります。小さい粒子は、比表面積が大きいため水分が抜けやすく、水分値が低くなります。一方、吸湿性の高い粉体は、排気に含まれる水分を再吸湿することによって、小さい粒子が高水分値に、大きい粒子が低水分値になることもあります。

当社のスプレードライヤーは、アミノ酸と調味料の噴霧乾燥工程における多数の実績があります。積み重ねた経験と実績から、要求品質を満たした最適なプロセス設計および運転条件設定を行います。スプレードライヤープロセスの諸条件を最適化し、粉体品質をコントロールする事が可能です。また、当社が開発したフリーズグラニュレーターは、スプレードライ製品およびフリーズドライ品の粉砕製品の弱点を解決することが可能なプロセスです。凍結造粒技術については、フリーズグラニュレーション(凍結造粒)とは、食品・医薬品における凍結造粒技術の優位性、生菌率を高く保持する – 菌体のスプレードライ(噴霧乾燥)とフリーズグラニュレーション(凍結造粒)等で紹介しています。

当社は、スプレードライヤー、スプレークーラー、フリーズグラニュレーターの粉体製造だけではなく、前後工程を含めたテスト・分析・測定サービスを提供しています。国内二拠点のパウダーテクニカルセンターおよびASEANパウダーテクニカルセンターの計三拠点において、顧客の課題を解決するために日々運営しています。2023年に新設した第二パウダーテクニカルセンター(PTC2)では、国内最大規模の分析・測定装置を取り揃えています。粉体加工だけではなく、原料調製から分析・評価までワンストップで対応する事が可能です(粉体テスト・分析・測定サービス詳細/粉体委託加工サービス詳細)。

当サービスをご紹介する特設サイトプリス粉ラボを新たにリリースしました。サービスや施設の詳細、また技術資料もご案内していますので、ぜひアクセスしてください。

※掲載している写真は、実際のプロジェクトとは異なり、イメージとして使用している場合があります。