コラーゲンは、動物の細胞外に存在するタンパク質です。人体においては、タンパク質全体の3割程度を占めています。細胞の隙間を埋める形で線維状のたんぱく質として存在し、皮膚や髪、内臓、骨、腱、眼など、多くの組織において、弾力性等の重要な役割を果たしています。人の体内では、コラーゲンの分解と合成が繰り返し行われています。老化に伴い合成が減ることにより、肌にたるみが生じたり、関節や腱の痛みが発生することがあります。そのため、コラーゲンを補給し、合成を促すことにより、新陳代謝を活性化させることが良いとされています。

コラーゲンペプチドは、コラーゲンを酵素で分解し、低分子化した高純度タンパク質です。コラーゲンやゼラチンとは異なり、冷水にも溶けやすく、冷えてもゲル化して固まらないという特徴があります。また、無味無臭のため、食品や医薬品の安定剤および賦形剤、化粧品、サプリメント、飲料等において広く利用されています。コラーゲンペプチドの市場は、毎年7%のペースで拡大し、2035年に20億米ドル程度に達するという予測もあります。

コラーゲンペプチドの粉体製造工程では、原材料の前処理、抽出、酵素分解、濾過、濃縮、殺菌を経て、乾燥造粒を行います。原料は、主に牛、豚、鶏、魚の皮、骨、軟骨があり、存在する部位と種類に応じてI〜V型に分類されます。原料の種類や部位の違いによって物性が異なるため、製造工程では、原料と最終製品の品質に応じて生産条件の調整が行われます。

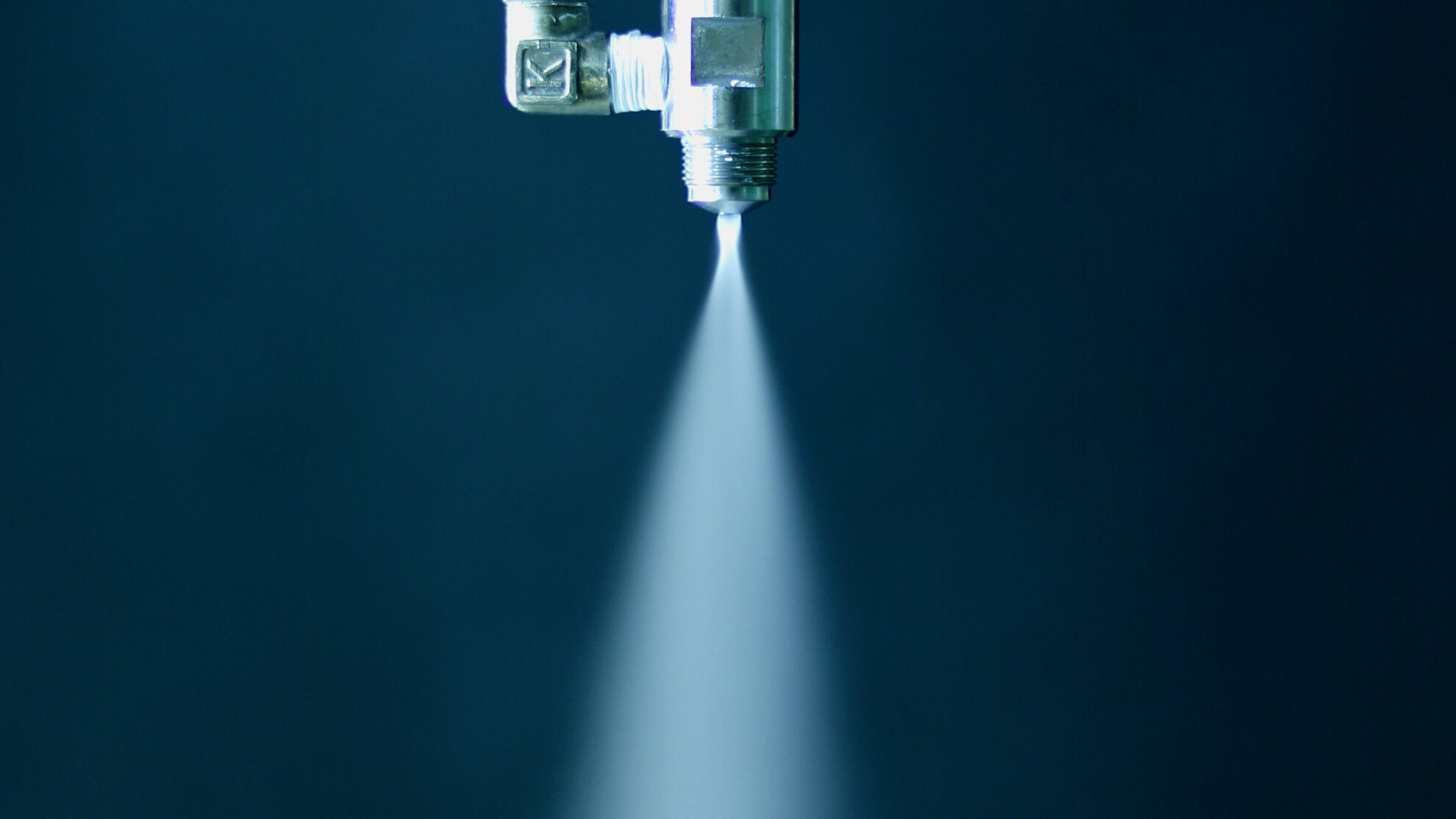

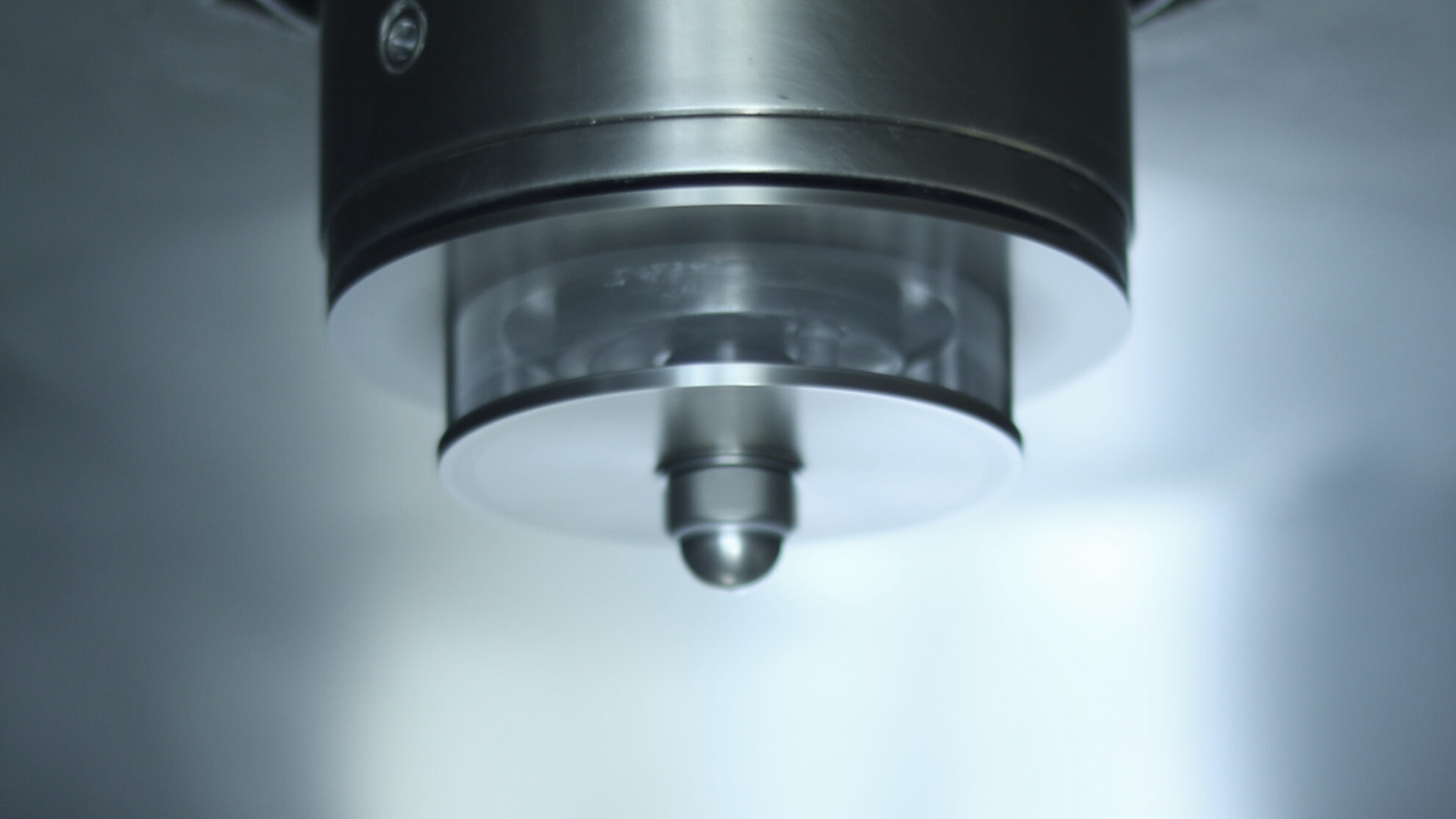

コラーゲンペプチドの噴霧乾燥では、適切に設計されたスプレードライヤーが必要になります。スプレードライヤーのプロセス設計が適切に行われていない場合は、乾燥製品がプロセス内に付着することに起因する製品回収率の低下や、粉体の凝集、あるいはプロセスの排気に含まれる水分の再吸湿等の問題が発生する場合があります。高い効率で安定した生産を行うためには、原料、プロセス、運転条件、さらには最終的な粉体製品の品質を考慮し、適切なプロセス設計を行うことが重要です。

コラーゲンペプチドの噴霧乾燥は、一般に乾燥温度を低く設定して穏やかに乾燥させます。低温の運転条件の場合は、液体が緩やかに乾燥するため、かさ密度が高くなる傾向があります。一方、高温条件においては、液滴が短時間で乾燥するため、粒子の外殻形成が早まります。そのため、内部蒸発による粒子の膨張や破裂、中空化が生じることがあります。含水率については、低温条件が高く、高温条件が低くなります。液体噴霧方式は、ロータリーアトマイザー、二流体ノズル、一流体加圧ノズル、超音波ノズルから選定します。噴霧方式を選択する際は、噴霧液滴径だけではなく、物理的な接触および摩擦による影響も考慮にいれます。

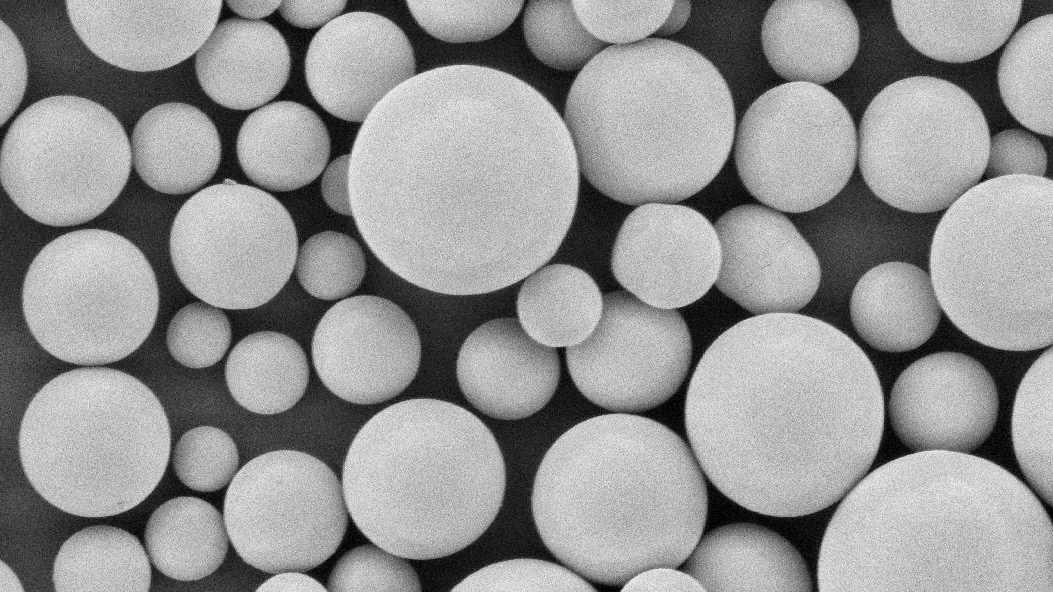

粉体製品の品質管理は、粒度分布、かさ密度、含水率が主要なパラメータとなります。これらに加えて、流動性や湿潤性、溶解性、色合い、味覚にかかわる粒子表面特性等を含める場合もあります。粒度については、大きい粒子は流動性が良く、容器に充填されやすいため、かさ密度は高くなります。小さい粒子はその逆となり、かさ密度は低くなります。かさ密度の数値が不安定な場合は、製品充填時の安定性が低下します。含水率は、大きい粒子は比表面積が小さいことから、乾燥時に水分の抜けが悪くなることで、水分値が高くなる傾向にあります。小さい粒子は、比表面積が大きいため水分が抜けやすく、水分値が低くなります。一方、吸湿性の高い粉体は、排気に含まれる水分を再吸湿することによって、小さい粒子が高水分値に、大きい粒子が低水分値になることもあります。

原料については、濃度や添加剤の有無、またその添加量が主要な指標となります。原液濃度を高くすると、単位時間当たりの蒸発水分量を下げることができるため、生産効率が上がります。一方、原液濃度は、製品の粒度や密度に影響するため、適切な値を決定する必要があります。低分子の糖を含む原料の場合は、付着性が高くなることから、添加剤とその投入量を最適化することが重要です。乾燥製品がプロセス内で付着あるいは堆積した状態が続くと、粉体が長く高温にさらされるため、熱影響によって変色する場合があります。また、品質グレードとして、湿潤性や溶解性を高める必要がある場合は、ポリアクリル酸ナトリウム等の高吸水性高分子(SAP)やシリカ等の添加剤を使用する場合もあります。

当社の顧客は、スプレードライヤーの初号プラントに当社製を採用して以降、拡大する需要に応えるために、継続して生産能力を増強してきました。研究用の小型スプレードライヤーから、パイロット生産設備、そして複数の大型生産プラントまで、一貫して当社のスプレードライヤーを採用しています。増設したスプレードライヤーには、当社が開発した新技術を積極的に採用することにより、年々生産効率を向上させています。新技術の採用は、新設プラントだけではなく、既設プラントにも改良して適用することで、工場全体の生産能力と製品歩留まりの向上を実現しています。

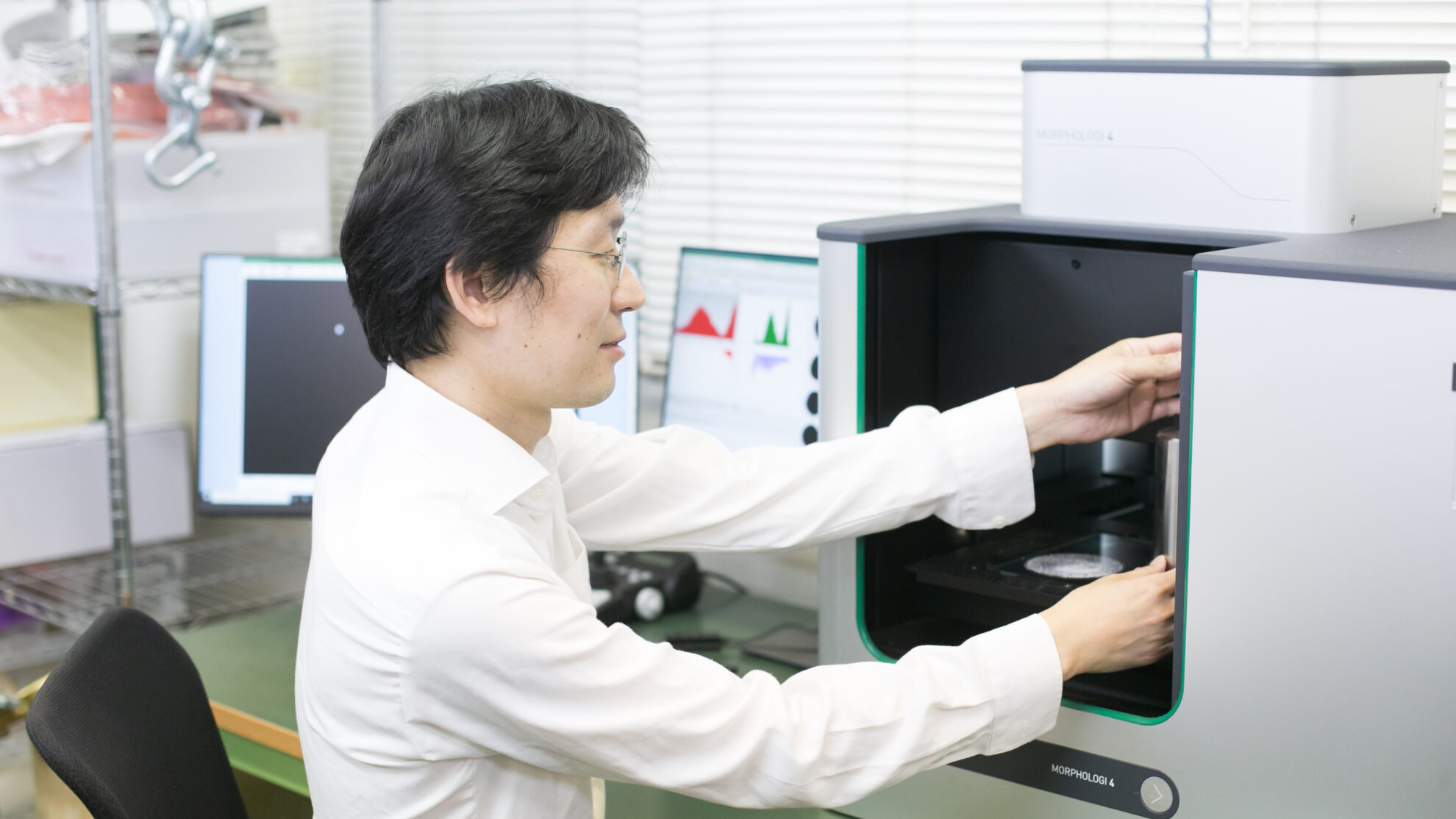

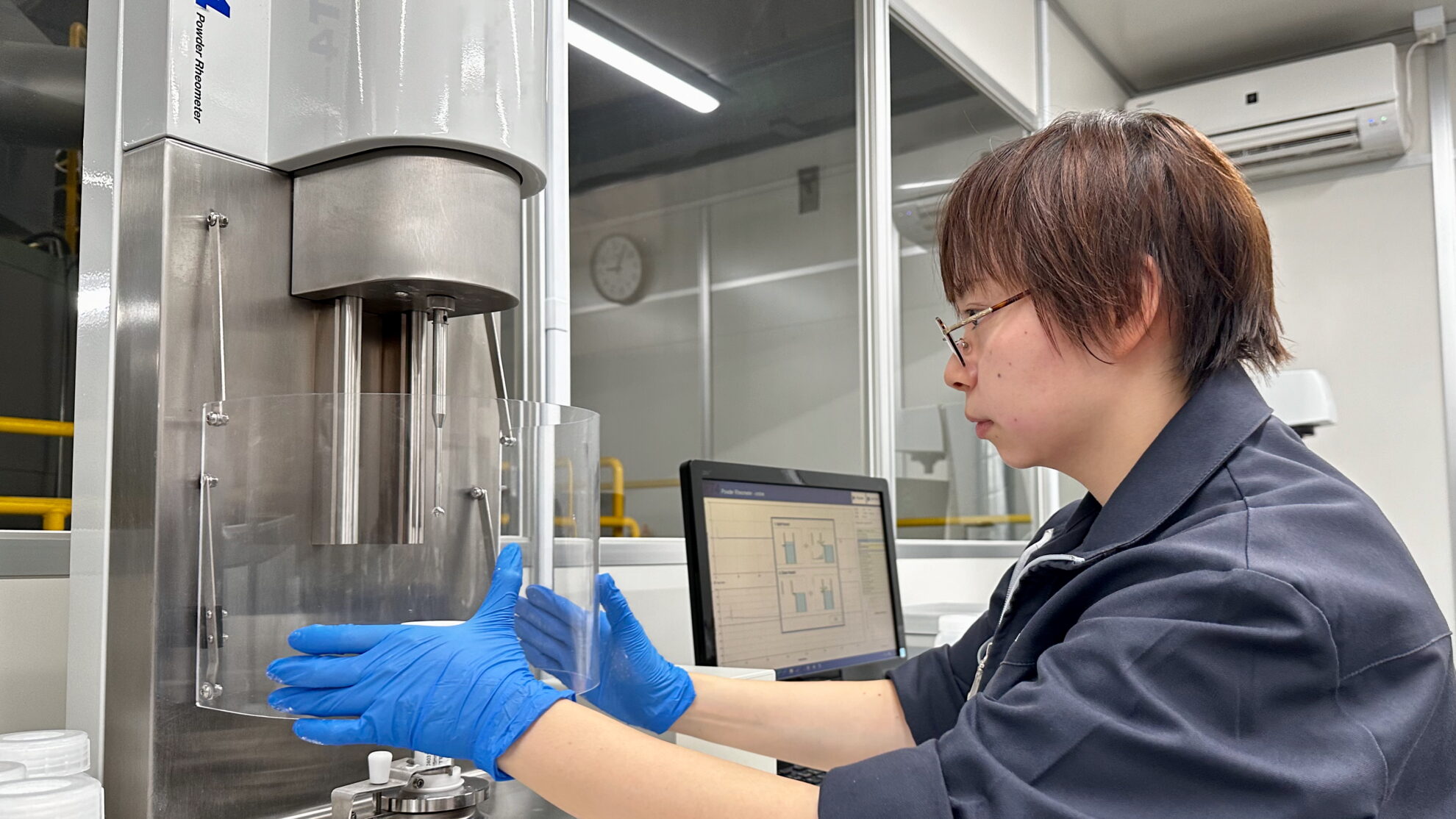

研究開発においては、顧客が保有する小型装置やパイロット設備を使用した研究に加えて、当社のパウダーテクニカルセンター(PTC)と連携することによって、研究効率を高めています。日々の研究において、当社が運転条件などの助言を行うことによって、顧客の研究開発チームに貢献しています。また、顧客が保有していない分析・測定装置を当社が補うことによって、開発品の評価を多角的に行っています。長年の強固なパートナーシップにより、設備導入や保守だけではなく、生産能力と生産効率の継続的な向上と研究開発支援によって、顧客の価値向上に貢献しています。

当社のスプレードライヤーは、コラーゲンペプチドの噴霧乾燥工程における多数の実績があります。積み重ねた経験と実績から、要求品質を満たした最適なプロセス設計および運転条件設定を行います。スプレードライヤープロセスの諸条件を最適化し、粉体品質をコントロールする事が可能です。また、当社が開発したフリーズグラニュレーターは、スプレードライ製品およびフリーズドライ品の粉砕製品の弱点を解決することが可能なプロセスです。凍結造粒技術については、フリーズグラニュレーション(凍結造粒)とは、食品・医薬品における凍結造粒技術の優位性、生菌率を高く保持する – 菌体のスプレードライ(噴霧乾燥)とフリーズグラニュレーション(凍結造粒)等で紹介しています。

当社は、スプレードライヤー、スプレークーラー、フリーズグラニュレーターの粉体製造だけではなく、前後工程を含めたテスト・分析・測定サービスを提供しています。国内二拠点のパウダーテクニカルセンターおよびASEANパウダーテクニカルセンターの計三拠点において、顧客の課題を解決するために日々運営しています。2023年に新設した第二パウダーテクニカルセンター(PTC2)では、国内最大規模の分析・測定装置を取り揃えています。粉体加工だけではなく、原料調製から分析・評価までワンストップで対応する事が可能です(粉体テスト・分析・測定サービス詳細/粉体委託加工サービス詳細)。

当サービスをご紹介する特設サイトプリス粉ラボを新たにリリースしました。サービスや施設の詳細、また技術資料もご案内していますので、ぜひアクセスしてください。

※掲載している写真は、実際のプロジェクトとは異なり、イメージとして使用している場合があります。