フリーズグラニュレーター

フリーズグラニュレーション(凍結造粒法)

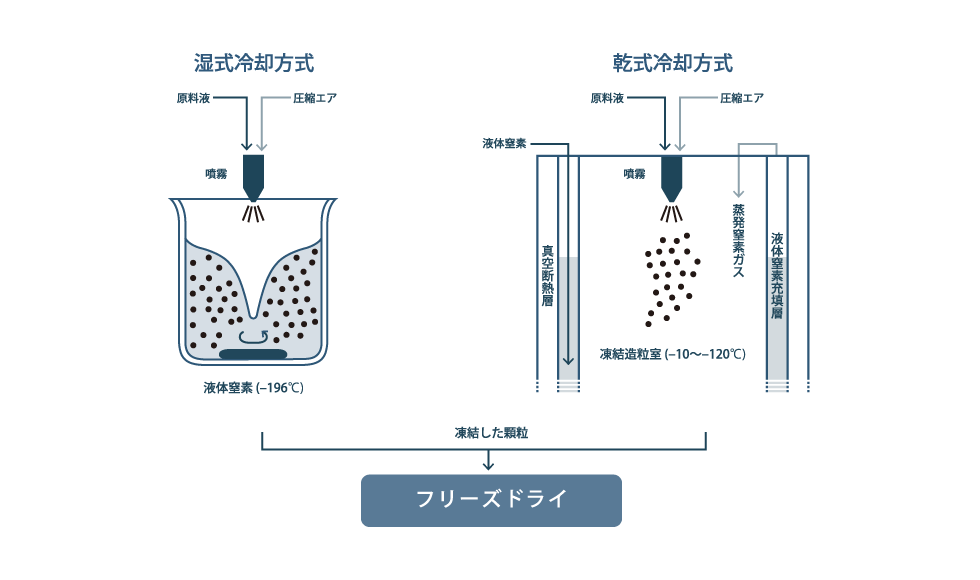

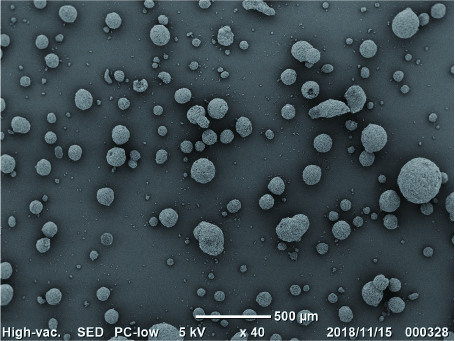

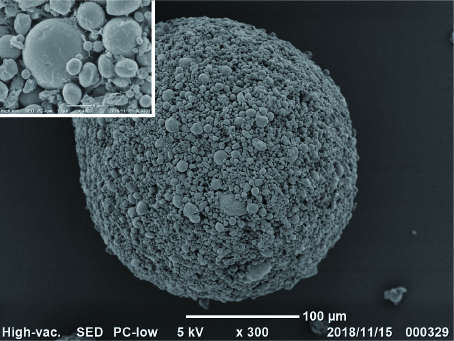

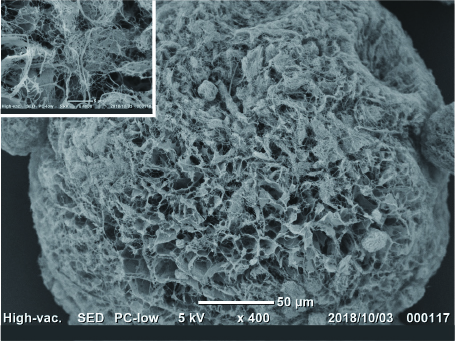

フリーズグラニュレーションとは、原料液を超低温環境下に噴霧することで瞬間的に凍結させ、その凍結した造粒体を凍結乾燥(昇華)させることにより、球形で流動性に優れた顆粒を製造することが可能な粉体造粒プロセスです。フリーズグラニュレーションで得られる造粒体は、球形で流動性に優れ、高い均質性を保持することが可能です。

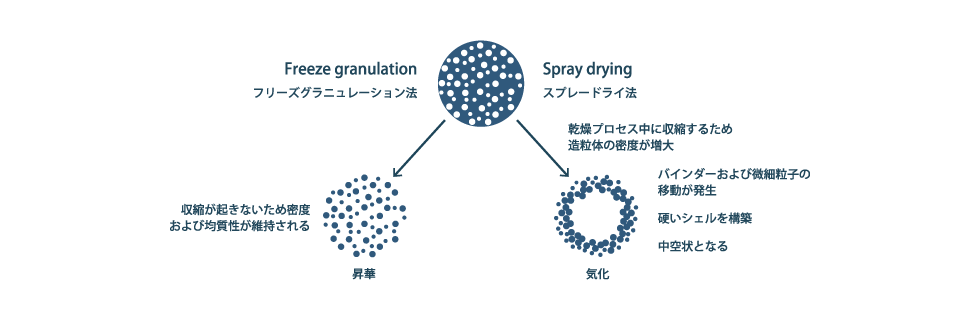

フリーズグラニュレーター vs スプレードライヤー

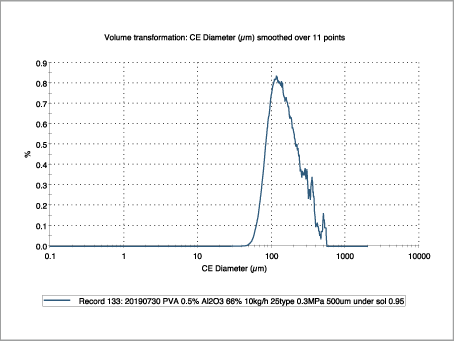

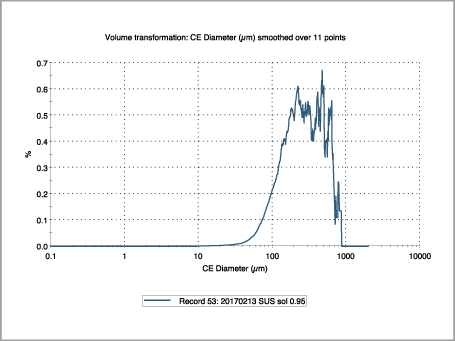

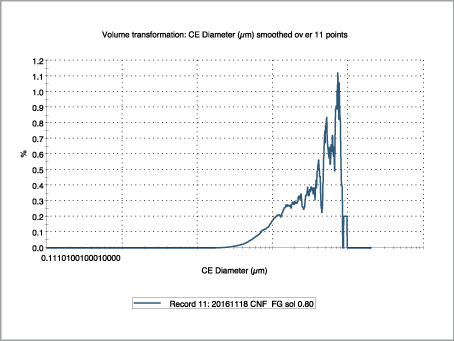

フリーズグラニュレーションは、スプレードライ法と比べて造粒体の収縮および微細粒子の移動が起きないため、顆粒が中空状になりにくく、高分散、低密度かつ均質な球形の造粒体を得ることが可能です。顆粒の粒度分布は、スプレードライと比べて広く(10~700µm)、スプレードライ法と同等以上のタップ密度が得られます。また、高温の熱風乾燥プロセスと異なり、材料の酸化を最低限にとどめることが可能です。

特徴

- 造粒子径範囲は10~700µm程度

- 球形で流動性に優れた造粒体が得られる

- 造粒体の変形が少ない

- 微粒子やバインダーの移動が起こらない

- 低密度でソフトな顆粒が得られる

- 中空状にならず均質に分散した造粒体が得られる

- 高温乾燥プロセスと比べて酸化しにくい

- 固形分濃度調整により密度コントロールが可能

- 材料ロスがほとんど無く、歩留まりが良い

- コンタミの可能性が極めて低い

- 少量(50~100ml)から大容量まで処理が可能

- 洗浄が容易で多品種、複数条件の同時処理が可能

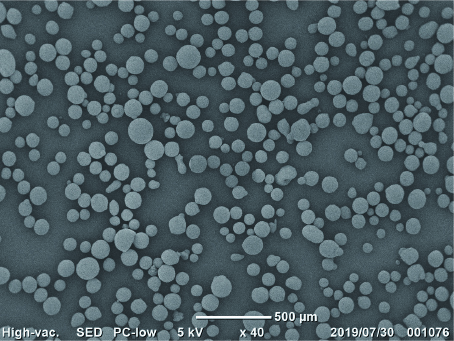

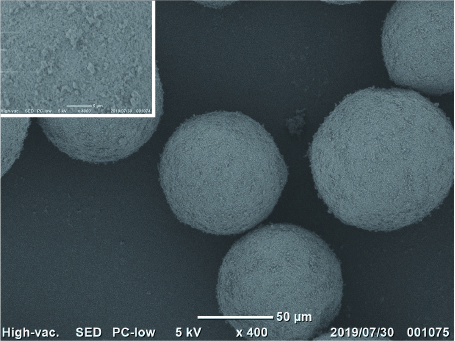

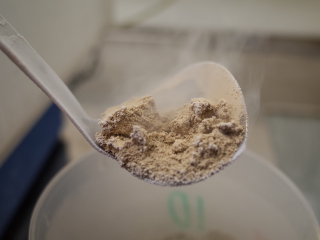

凍結造粒サンプル

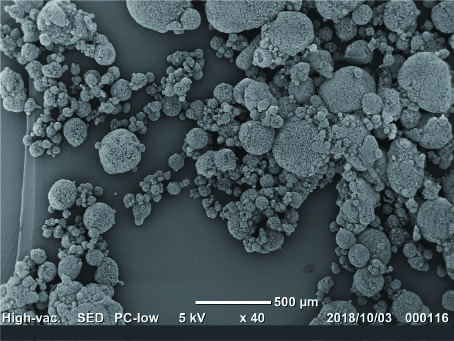

Al203 66wt%スラリー 使用装置:CS30 Dv50:140µm

SUS316 88wt%スラリー 使用装置:LS-6nms Dv50:150µm

セルロースナノファイバー 2wt%スラリー 使用装置:LS-6 Dv50:400µm

アプリケーション例

- セラミックス、金属の造粒体製造プロセス

- MIM(金属粉末射出成型)や押出成型の粉末充填

- 高歩留まりの材料合成

- ナノパウダーやCNTの再分散処理

- 触媒におけるキャリア粒子製造

- LED材製造

- 溶射材の製造

- 医薬品およびバイオマテリアル

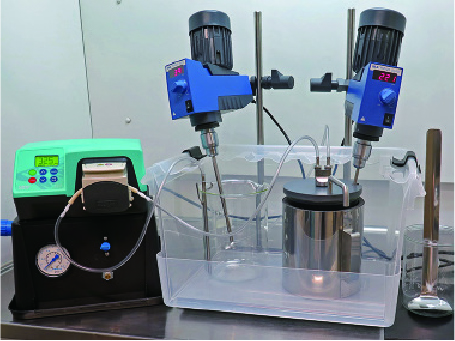

ラボ用フリーズグラニュレーター(湿式冷却方式)

LS-6 シリーズ(PowderPro社製)

| 型式 | LS-6 |

|---|---|

| 原液処理量 | ~6kg/h |

| 噴霧方式 | 二流体ノズル |

| 凍結造粒チャンバー内径 | Φ120mm |

| 冷却温度 | -196℃ |

| 冷却方式 | 液体による湿式冷却 |

FDU-2110(EYELA製)

| 型式 | FDU-2110 |

|---|---|

| 棚容量 | 300g × 6段 |

| トラップ容量 | 3L |

| トラップ冷却温度 | -80℃ |

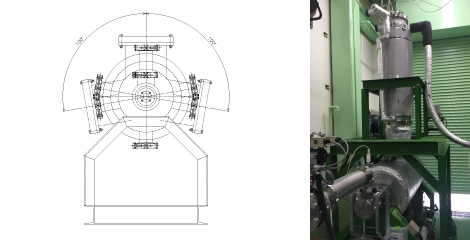

フリーズグラニュレーター(乾式冷却方式)

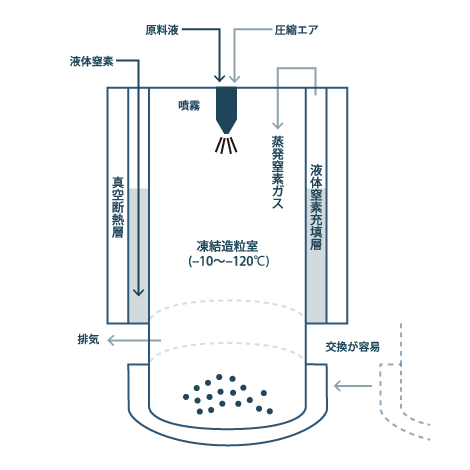

凍結造粒チャンバー(CS30)

チャンバーは、液体窒素充填層に真空断熱層を加えた3層構造となります。原液を液体窒素内に直接噴霧せずに気化した窒素ガスにより凍結することで、運転中にバレル凍結造粒ユニットを交換することが可能です。また、液体窒素を直接使用する場合と比べて省エネを実現しています。

| 型式 | CS30 |

|---|---|

| 噴霧方式 | 二流体ノズル |

| 凍結造粒チャンバー内径 | Φ300mm |

| 冷却温度 | -10~-120℃ |

| 冷却方式 | 気化窒素による乾式冷却 |

| 主要材質 | SUS |

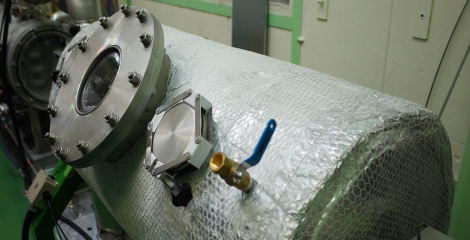

バレル凍結乾燥ユニット(TFD-10)

凍結造粒チャンバーと連結することにより、連続的に凍結造粒体を回収することが可能です。造粒プロセスと乾燥プロセスがシームレスにつながることにより、コンタミゼロを実現します。凍結乾燥時に動作するバレルの揺動により、流動する造粒体が均一に混合され、乾燥を促進します。

| 型式 | FTD-10 |

|---|---|

| バレル全容量 | 85L |

| トラップ容量 | 10kg |

| トラップ冷却温度 | -40℃ |

| 主要材質 | SUS |

お問い合わせ

※は必須項目です。必ずご記入下さい。